铜-铝合金搅拌摩擦焊研究进展

庞嘉尧,杨宏,程伟,徐佳佳

1.陕西理工大学机械工程训练中心 陕西汉中 723003

2.西安外事技工学校 陕西西安 710077

1 序言

铜具有良好的导电性、导热性及加工性能,被广泛应用在电气设备行业[1]。但铜是稀缺资源,价格昂贵,国内每年都会进口大量铜材[2]。随着现代工业对铜的需求量逐渐增大,节约成本、降低铜及其合金的使用量则成为相关电气设备制造企业所关注的热点[3]。铝合金因具有密度低、强度高、耐腐蚀、导电导热性及加工性能好等特性而发展迅速,已被广泛应用于国民经济和日常生活中[4]。若在一定条件下,采用铝合金全部或部分代替铜的使用,可降低产品重量及生产成本,同时也满足工业生产的需求。因此,实现铜-铝异种金属的有效连接,具有极其重要的意义。

但铜、铝作为异种金属,其物理化学性能存在较大的差异,故采用常规的焊接方法时,极易产生氧化、金属间化合物、裂纹、孔洞以及元素烧损等问题[5],这给铜-铝合金的连接使用造成了巨大困难。但随着搅拌摩擦焊接技术[6]的出现,使这些问题的解决有了最佳方案。搅拌摩擦焊采用高速旋转的搅拌头与待焊材料之间摩擦产热,造成焊材的局部塑化;当搅拌头移动时,塑化金属随着搅拌头运动流入后侧的空间,形成致密的焊缝[7]。该工艺可连接难熔、物理性差异较大的材料,且避免焊缝产生氧化、裂纹等焊接缺陷。同时,由于搅拌摩擦焊具有焊接变形小、能耗低、无污染、操作简便等优点,故该技术自出现之后就备受关注,一直是学者研究的热点[8-10]。

本文主要从工艺因素、微观组织及力学性能等方面介绍铜-铝异种金属搅拌摩擦焊的研究进展,以期为铜-铝异种金属搅拌摩擦焊的广泛使用提供帮助。

2 工艺影响因素

2.1 搅拌头的影响

在焊接过程中,搅拌摩擦焊主要依靠搅拌针、轴肩与焊材的摩擦产生热量,以软化材料;同时利用轴肩与搅拌针使材料聚集形成焊缝,因此搅拌工具在高温下必须具有良好的热硬性和耐磨性[11]。搅拌头常用的材料有:中碳钢、高碳钢、马氏体不锈钢、工具钢、高温合金钢[12],焊接时应根据焊接母材、工艺参数等因素综合考虑选取。因为搅拌针的形状、偏移量,轴肩的下压量,以及搅拌头的倾角等都会对焊接过程、焊缝质量产生较大的影响,选择不当会造成搅拌头严重磨损且影响焊缝质量。

1)在相同条件下,锥形搅拌针和柱形搅拌针的焊接温度场相似,但是锥形针的产热较高,且随着焊缝中心线距离的增加,温度差值也逐渐增大,同时焊缝区过渡平滑,前进侧与返回侧更加对称[13,14]。但也有研究发现,当工艺参数一定时,柱形针可改善焊缝的力学性能[15]。据此,搅拌针的形貌可以影响焊接产热及焊缝质量,不同的工艺参数可能会得出相异的结论。

2)铜-铝异种金属搅拌摩擦焊中,搅拌针的偏移量是影响接头形貌、性能的因素之一,偏移量在1.5~2mm可得到较好的接头[16]。若偏移量过大,易造成界面根部形成弱连接;若偏移量过小,则会促进金属间化合物层的形成,易使界面产生显微裂纹[17]。董丰波等[18]在铜-铝异种金属焊接时发现,若搅拌针位于焊缝中心,则搅拌针上黏结金属较多,易出现表面沟槽等缺陷。当搅拌针偏向铜侧时,热量损失较大,需增加轴肩下压量提升产热,但易产生飞边,且焊缝中铜含量增加,为金属间化合物的产生创造了条件;反之,当搅拌针偏铝侧时,焊缝质量良好,可避免焊接缺陷的产生,使接头性能得到提升。

3)轴肩在焊接过程中也具有不可或缺的作用。轴肩的作用是增加与待焊母材的摩擦产热,驱动其附近金属的塑性流动,以及阻止塑性金属溢出,避免形成飞边。当轴肩的下压量较大时,则摩擦产热强,焊缝飞边严重,焊缝减薄量增大,且焊缝处的残余应力峰值增大,而残余变形减少[19];反之,若下压量较少,则会造成塑性金属溢出,焊缝附近焊材流失严重,易产生沟槽、孔洞等焊接缺陷。

4)搅拌头倾角是焊接温度场及材料流动的重要影响因素。搅拌头倾角增大,焊缝前进侧的温度略大于退后侧,增加从搅拌头后侧流向前进侧材料的流动性,有利于补充前进侧流失的材料,保证焊接过程的连续性,减少孔洞类缺陷的产生[20]。

2.2 接头形式的影响

搅拌摩擦焊的接头形式有搭接和对接两种。就搭接方式而言,有铜上铝下和铝上铜下两种形式。研究表明[7],焊接材料的位置对接头强度的影响主要与热量输入有关。当铝上铜下时,由于铝的导热性比铜差,故焊接区热量较多,可减少焊接缺陷、细化晶粒,故可获得优质接头;而铜上铝下时,热量散失快,焊缝处材料的塑性降低,导致焊接缺陷增多[21]。对此,刘伟健等[22]也发现类似结果:铜上铝下的搭接方式其焊接参数选择范围要小于铝上铜下的参数选择范围;且前者的焊缝质量不佳,缺陷较多。同时,在搭接方式下,搅拌针的扎入量也决定着焊接质量的好坏。当搅拌针扎入下层焊材时,可提升接头强度[23];但在相同条件下,接触多且转速加快时,焊核区产热增多,局部位置温度升高,为金属间化合物的产生创造了条件,造成焊缝中金属间化合物含量多,从而降低焊缝的力学性能。此外,在对接方式下,根据焊接方向与搅拌针的旋转方向,焊缝断面可分为前进侧与返回侧。前进侧受到的剪切力和摩擦阻力大,故产热多,因此前进侧金属的温度高于返回侧[24]。若将熔点低的母材放置在前进侧,则母材的黏度急剧下降,焊缝成形性降低;且返回侧高熔点的母材,由于得不到足够的热量,其塑化程度降低,流动性减小,所以使焊接缺陷产生的倾向增加;据此,将熔点较高的焊接母材放置在前进侧,熔点较低的母材放置在可返回侧,可在一定程度上提升焊接质量。

2.3 转速与焊接速度的影响

在搅拌摩擦焊中,搅拌头旋转与待焊母材摩擦产热是焊接过程热量的主要来源,增加转速,焊缝温度明显上升[25];而焊接速度主要控制单位时间内单位长度焊缝所吸收的热量,且随着焊接速度的增加,焊缝吸热量减少,产生焊接缺陷的倾向增大。

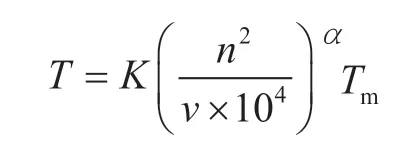

在搅拌摩擦焊焊接过程中,焊接热量输入可表示为[26]:

式中T——焊接热输入(℃);

K——常数,一般取0.65~0.75;

α——常数,取0.04~0.06;

Tm——母材的熔点(℃);

n——搅拌头的转速(r/min);

ν——焊接速度(cm/min)。

式中K、α、Tm均为常数,故可转化为:T∝n2/ν。从中可看出,搅拌摩擦焊的焊接热输入主要是由搅拌头的转速及焊接速度决定。合理有效地控制搅拌头的转速和焊接速度,可优化焊接过程中的热输入量,进而保证焊缝质量。具体分析如下:首先,当焊接热输入量较低时,则母材的塑化程度低,流动性差,焊缝处极易产生沟槽、孔洞等焊接缺陷。相反,若热输入量过高时,则母材的塑化程度好,焊缝处的焊材极易从轴肩处溢出,产生焊接缺陷;其次,热输入量过高,会造成焊缝及其影响区内组织粗大,同时促进金属间化合物的产生,进而降低接头的力学性能。因此,控制好热量输入量是获得高质量焊缝的关键因素[27,28]。而合理有效地控制焊接参数则是控制热量输入的主要手段。

综上所述,搅拌头、焊材的接头形式及焊接参数都会对铜-铝异种金属的宏观焊缝质量产生影响,且现阶段的研究也多集中于此。但关于此类工艺因素对焊接过程中的温度场、材料流动、焊缝内的应力应变等研究较少,对应的影响机理也是知之较少,故对于此类工艺因素的影响仍需更深入的研究。

3 组织分析

3.1 微观组织

焊接接头的组织从铝侧到铜侧依次是,铝母材区、铝侧热影响区(HAZ)、铝侧热机影响区(TMAZ)、焊核区(NZ)、铜侧热机影响区(TMAZ)、铜侧热影响区(HAZ)和铜母材区。焊接区的形状主要受到工艺参数[29]、搅拌头形状[30]等因素的影响,常分为倒圆台形[31]和椭圆形[32]两种。其中,铜-铝异种金属焊接时常呈椭圆形,且椭圆心处于偏铝侧;而焊缝横截面则呈现出上宽下窄的漏斗状[30]。在焊接过程中,由于塑性变形和摩擦热的影响,焊核区发生动态再结晶,故该区晶粒多为细小的等轴晶。由于凝固过程中存在金属的塑形流动,所以焊核区会出现“洋葱环”组织。同时,由于焊核区晶粒细化,故显微硬度较高。热机影响区也受塑性变形和摩擦热的影响,靠近焊核区晶粒较细小,但远离焊核区晶粒会逐渐增大。该区常会出现Hook钩现象:即显微硬度较焊核区低,但高于母材及热影响区。由于焊接热影响区仅受热循环影响,不发生塑性变形,故该区晶粒较为粗大。

“洋葱环”组织为铝合金与铜的机械混合体,偏向前进侧一边,环与环之间的间隙较大,环间散落分布着白色颗粒的铝铜金属间化合物,“洋葱环”金属发生强烈的塑性剪切变形,金属绕搅拌针按一定规律转移混合,此区域组织较致密[18]。经过对焊缝内金属的流动研究发现,“洋葱环”结构的本质是材料周期性流动形成的一个个弧面在焊缝横截面上的剖视图[33]。这是由于在焊接过程中,材料在搅拌针的旋转和移动共同作用下不断流动,同时受到轴肩的挤压造成的[34],所以“洋葱环”可清楚地反映出金属的流动过程。

Hook钩结构是搅拌摩擦焊搭接接头的典型特征之一,且Hook钩都是从铜侧向铝侧延伸。主要原因是,在铜-铝异种金属焊接时,铜侧的熔点高,其流动性较差,在焊接过程中搅拌头会将热机影响区中的部分铜撕裂,在搅拌头的搅拌作用下向铝侧运动,最终形成Hook现象[35]。刘伟健等[22]从“抽吸-挤压”理论出发分析了Hook钩对接头性能的影响。不同参数下搭接接头界面的前进侧和返回侧都会出现Hook组织;当该组织出现在返回侧时,会形成自锁紧效果,向界面方向弯曲的较大面积的钩状组织与铝基体充分接触,同时部分铜块迁移至铝基体中,增大了结合面积,促进了接头的力学性能。而当Hook组织出现在前进侧时,Hook钩末端易产生尖角微裂纹且内侧极易形成疏松等焊接缺陷,故Hook钩末端附近呈弱连接状态,极易为裂纹的萌生、扩展创造条件,严重影响接头的力学性能。

3.2 金属间化合物

从铝/铜二元合金相图中可知,该系统中除了铝基固溶体、铜基固溶体外,还存在13种相。铝在铜中的溶解度随着温度的下降而逐渐降低,并逐步形成 Cu2Al、Cu3Al2、CuAl与CuAl2等金属间化合物。

对铜-铝搅拌摩擦焊接头界面进行物相分析,发现接头物相图谱中除了母材Cu和Al的衍射峰外,还存在CuAl2、Cu9Al4的衍射峰,这表明接头处产生了CuAl2、Cu9Al4金属间化合物[36]。当对接头进行退火处理时,Al-Cu界面处发生明显的多层互扩散结构,其临近Cu侧的金属间化合物主要是Cu9Al4+CuAl,靠近Al侧的金属间化合物主要是CuAl2和铝基铜固溶体,中间层则主要是CuAl和CuAl2组成的金属间化合物[35]。这与之前的研究结果类似,扩散层由CuAl2、CuAl、Cu4Al3和Cu9Al4四种金属间化合物组成,且接头内部的金属间化合物是在退火过程中通过扩散产生的[37]。研究中还发现[38],这些化合物都是热力学与动力学共同作用按照一定次序产生的。在低温时,先在铝侧产生CuAl2相,随后产生Cu9Al4和CuAl相;高温时,先产生Cu9Al4相,随后产生CuAl2相。

金属间化合物属于硬脆相,其存在会严重降低接头的塑性及结合强度,导致接头发生脆性断裂的倾向增大。有研究表明[39,40],接头中的CuAl2相呈网状分布,当厚度较大时,接头发生脆性断裂的风险增加。不当的焊接工艺、焊接参数以及后续的热处理会促进金属间化合物的产生。为了获得质量良好的接头,应减少接头内的金属间化合物的含量,优化其形貌及分布状态。现在常见的优化金属间化合物的方法主要有合金化处理[41]、优化焊接方式[34,42]、增加隔断片[43]、增加后处理工艺[42]及优化搅拌摩擦焊的工艺参数等。

1)合金化处理,即将合金元素Ni、Ti、Zn、Sn等添加到铜-铝搅拌摩擦焊搭接接头中,控制接头处的组织及金属间化合物的形貌、含量来提升焊缝的冶金性能及力学性能。如在接头中添加Sn元素,可抑制金属间化合物的生成;接头的断裂模式向塑性断裂转变,断后伸长率有所增加;在低转速下可提升接头强度[35]。

2)优化焊接方式则是相对于传统搅拌摩擦焊而言,采用水下搅拌摩擦焊对Al-Cu合金进行焊接。该方法可进一步降低热影响,降低原子的扩散能力和扩散层的厚度,从而减少接头中金属间化合物的产生,提升接头的力学性能。

3)增加隔断片即在接头处增加薄金属片,阻隔原子的相互扩散,抑制金属间化合物的形成,达到提升焊接接头性能的目的。

4)增加后处理工艺则是对焊后接头进行退火热处理,消除加工硬化和残余应力,在一定程度上提升接头性能。但热处理时,应严格控制热处理参数及过程,否则会造成金属间化合物的粗化,降低接头的性能。

5)优化工艺参数,特别是调节转速、焊接速度等工艺参数,可减少金属间化合物的含量。如搅拌头转速一定时,焊接速度小,则单位长度焊缝上的热量多,原子扩散能力增大,会促进金属间化合物的产生及生长,进而接头的塑韧性降低,脆性升高,接头脆性断裂的倾向增大。反之,当焊接速度大时,单位长度焊缝上的热量少,焊材塑性低,流动性差,则焊缝中产生孔洞缺陷的风险升高。因此,合理优化工艺参数可获得质量良好的焊接接头。

综上所述,尽管关于铜-铝异种金属搅拌摩擦焊的接头组织研究取得了不少的成果,但限于焊缝成形的空间狭小,不能直接观察了解焊接过程中材料流动,故对接头组织的研究多集中在金相法。鉴于金相法仅可观察焊缝的宏观结构差异,不能反映焊缝内部的材料流动信息,因此也逐渐出现了标记材料示踪、数值模拟等方法对材料流动过程进行研究。但此类研究仍不能完全、真实的还原焊接过程中的材料状况,故仍需更深入地研究。

综上所述,关于铜-铝异种金属搅拌摩擦焊接接头的内部材料流动、温度场等对其微观组织的形成机理与组织演变机理的认识还存在不足,对焊接过程中有关现象的解释也存在较大分歧,故做进一步研究仍十分必要。

4 接头性能研究

由于铜-铝异种材料物化性能存在较大差异,故其焊接接头的力学性能与同种材料接头性能存在极大的差异。在铜-铝异种金属搅拌摩擦焊中,接头的抗拉强度一般都小于母材的抗拉强度;而接头的微观组织及金属间化合物的含量、形貌及分布共同决定接头的抗拉强度。研究发现,铜侧热力影响区是接头中最薄弱的位置[44,45]。主要是因为焊接过程中热输入量太高,促进焊核区内金属间化合物的产生;另外,热量输入高,造成铜侧母材的塑性增大,在搅拌作用下,大块铜被带到铝基体内,降低组织均匀性,从而降低了接头处的抗拉强度[46]。但也有研究表明[47],断裂位置发生在铝合金侧的热机影响区。

研究发现[21,48,49],接头焊核区的硬度一般高于母材硬度,而接头组织中的热影响区硬度最低。这主要是由于焊核区存在再结晶,内部晶粒相较于其他位置细小,且焊接过程中产生硬而脆的金属间化合物,故硬度较高。热影响区则主要是由于受到焊接过程中的热影响,晶粒粗大,故硬度最低。

常用电阻率或相对电导率来评价铜-铝异种金属接头的导电性[50],而接头中的金属间化合物含量、厚度,以及接头中的裂纹、孔洞等焊接缺陷均会严重降低接头的导电性[51,52];同时,焊接参数中的主轴转速和搅拌针的偏移量对接头的导电性影响最大[53]。因此,消除焊接缺陷、抑制金属间化合物的生成及长大,可提升接头的导电性。

综上所述,接头性能主要由其微观组织决定,而微观组织则主要由焊接过程中的热输入量决定。如何合理有效地控制焊接热输入量是决定焊接接头性能的关键因素。为此研究者也做了大量的探索,并获得了众多成果,但对铜-铝异种金属搅拌摩擦焊的广泛使用仍显不足,还应在此方面进行深入研究。

5 结束语

本文较为系统地介绍了铜-铝异种金属搅拌摩擦焊的研究状况,分析了工艺参数对焊接接头微观组织、力学性能的影响。从中可知,现在对铜-铝异种金属搅拌摩擦焊的研究主要是在焊接参数对接头组织及性能的影响,而相应的对接头内部材料的流动、应力应变分布等的研究较少。因此,铜-铝异种金属搅拌摩擦焊的广泛使用仍需要一定的时间,而后期的主要研究方向则主要是焊接过程中热输入量的精准控制、焊接缺陷的抑制、接头内部材料的流动,以及焊接过程中温度场、应力应变场的分布。