再制造修复技术在采煤机中的应用与实践

西安煤矿机械有限公司 陕西西安 710200

1 序言

再制造作为循环经济的一种高级形式,与废品回收和维修有着严格意义上的区分。中国特色的再制造是基于维修和表面工程技术,采用等离子、激光、电镀等各种技术工艺,使废旧产品重新获得不低于新品使用性能的过程[1],因而被广泛应用于工程机械、煤矿机械、汽车等行业,煤矿机械的工作环境恶劣,工况条件苛刻,绝大部分矿山机械是在高速、重载、冲击、振动、摩擦和介质腐蚀等条件下工作。而采煤机作为采矿行业的重要设备,其外观体积大、吨位重、价格昂贵,再制造技术因能大幅降低其生产成本而成为该行业中越来越迫切的需求。通过再制造修复技术,其力学性能、使用寿命、可靠性等指标均可以得到修复,在节约成本的同时,也实现了资源的循环再利用,起到绿色环保的作用。在整个制造业发展过程中,再制造技术将成为重要趋势,未来有着十分广阔的市场前景。

我国每年约有15万台煤矿设备报废、闲置或者因存在技术性或功能性缺陷而被淘汰。通过再制造技术可以使废旧的煤矿设备磨损表面得到修复,恢复零部件使用性能,最大限度地利用废旧煤矿设备中的蕴含价值,有利于缓解资源和能源不足的矛盾[2]。尽管近几年再制造技术得到了充分发展,有着一套全面、科学、系统的修理方法,但国内用户仍然对再制造缺乏理解和认同,原因之一是研究和推广再制造技术力度不够,因此研究再制造技术的应用现状对其快速推广具有重要的意义。本文以再制造技术在采煤机中的应用为立足点,总结目前现实研究现状,并有针对性地提出采煤机设备再制造产业解决措施。

2 再制造技术的原理及应用

2.1 激光熔覆技术

激光熔覆技术是利用激光作为热源,通过在基材表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,使基层表面形成与其为冶金结合的添料熔覆层。因金属粉末和基体被加热重熔,涂层与基体发生互熔,从而实现了冶金结合,因此熔覆层与基体的结合力远高于喷涂所形成的喷涂层。使用激光熔覆技术,不仅可以完成可再制造性零件尺寸恢复,还可以完成表面改性处理,提高零件表面耐磨性、耐蚀性和抗氧化性,延长零件使用寿命。由于激光熔覆过程中,热量只集中在很小的区域内,故工件本身升温很低,热变形较小。但是类似车床的机身构造使得激光熔覆灵活性差,故激光熔覆多用于可回转的零件,对异形件等施工不便,同时对过小且深的内孔激光熔覆也无法完成。目前,激光熔覆技术在国内已广泛应用于相关零部件的修复,例如:闫宁等[3]利用激光熔覆技术,对采煤机电动机高速轴表面涂覆一层合金耐磨层,并在试验装备上与之前所使用的轴套进行了对比试验,得到激光熔覆耐磨套性能优于以往使

用的镀硬铬耐磨套的结论,指出激光熔覆技术在采煤机高速轴上具有很好的使用效果。王争强等[4]利用激光熔覆技术修复轴类零件,延长了使用寿命。夏护国[5]在实际煤矿的应用中发现,轴类零件采用激光熔覆技术进行修复,不需要预热工件,就可以恢复轴颈的尺寸,而且后续加工量小。修复后的部件强度可达到原强度的90%以上,其修复费用不到重置价格的1/5,更重要的是缩短了维修时间。西安煤矿机械有限公司也在激光熔覆修复齿轮方面开展了研究,并取得了很好的效果[6],如图1所示。

图1 激光熔覆修复齿轮效果展示

2.2 电刷镀技术

电刷镀技术是一种在低温条件下恢复零部件尺寸的传统修复技术,是利用电化学原理在导电工件上进行金属离子沉积形成的新技术。电刷镀具有常温下就可实现操作,无热影响区,工件不会存在热变形,沉积速度快,可修复最深厚度达1mm,且设备简单,便于携带,不需要渡槽,以及镀层便于控制等优点,同时,镀后表面硬度可达到600HV以上。因此,电刷镀再制造技术特别适用于野外及现场修复,尤其对大型设备更具有使用价值。电刷镀存在的主要问题是操作工序多,工人劳动强度大,一个零件电镀工序要经过多次活化水洗,镀液消耗多。赵志芳等[7]利用电刷镀技术成功解决采煤机摇臂壳体惰轮轴孔超差问题,刷镀后,经检测结合强度及表面粗糙度满足壳体使用要求,后续矿方实际应用中无脱落现象,取得了良好的修复效果,如图2所示。方瑾等[8]采用电刷镀再制造技术完成了牵引部轴承安装孔超差的修复,节能40%~60%,对环境的保护成效显著。畅庚榕[9]利用电刷镀技术修复活塞柱外表面的局部缺陷(见图3),并指出传统修复工艺中只能采用整体修复技术,修复成本很高,而采用局部的电刷镀可以在不采用大型机加设备的情况下,实现零件的局部快速维修。

图2 电刷镀修复惰轮轴孔实物

图3 电刷镀修复活塞柱局部缺陷

2.3 微弧冷焊技术

微弧冷焊修复技术是在传统氩弧焊基础上开发出来的一项新型焊接技术。该技术利用焊枪产生的电弧将焊丝熔化,用保护气体将熔化的金属液滴吹射到工件的局部缺陷处,从而填平工件表面的凹坑,达到恢复效果。微弧冷焊与一般气体保护焊不同,它不会在工件上形成熔池,焊丝瞬间被高温熔化后,被保护气送到工件上,而基体本身不熔化,因此在微弧冷焊过程中,工件温升小,不会产生明显的热影响。缺点是生产效率低,有微观缺陷,表面粗糙。秦小钦等[10]使用冷焊技术针对20CrMnTi齿轮轴的修复应用展开了研究,能将局部损伤的齿轮轴修复如初,经过用超声波、磁粉和液体渗透3种无损检测方法,对零件内部和表面进行全面检测,结果全部合格,满足使用要求。回经纬[11]针对轴类零件经常出现的磨损问题,采用微弧冷焊维修技术,在零件现场不解体、不出厂进行修复,取得了成效,且经过两年多使用,运转正常。西安煤矿机械有限公司通过对微弧冷焊技术的研究,解决了普通的气体保护焊接因热输入较高而无法保证周边变形的问题,并采用微弧冷焊技术,修复摇臂局部超差的表面或气孔、砂眼等缺陷,具有良好的修复效果,如图4所示。

图4 微弧冷焊修复摇臂局部缺陷

2.4 热喷涂技术

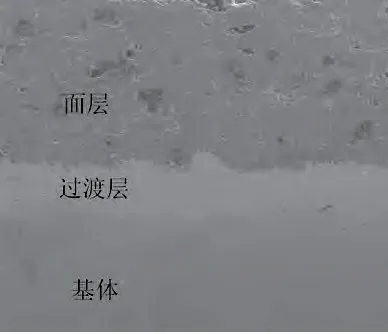

热喷涂技术是一种利用高温热源(通常是氧乙炔火焰)将喷涂材料(粉料或丝材)加热到熔融状态,再用高速气流将其雾化并喷射到工件表面上形成涂层的一种修复技术。热喷涂最大特点是喷涂材料的成分不受限制,基体温度低,喷涂设备简单,操作工序少、效率高,电弧喷涂的最大涂层厚度可达1.5mm,涂层硬度45~55HRC,表面粗糙度值为0.6μm左右[12],喷涂后的工件一般不会产生变形或影响基体组织的变化。但由于喷涂层和基体是机械结合,所以结合强度较低。后来发展中出现了超音速喷涂技术,喷涂时气体流速更高,提高了涂层的致密性和涂层与基体的结合力,但仍未改变机械结合的实质,与冶金结合相比,结合力较差。另外,由于热喷涂层为典型的层状结构,存在孔隙和氧化物夹杂,所以内应力相对较高。伏利等[13]采用超音速火焰喷涂与高焓等离子喷涂相结合的方法,在活塞杆表面制备了CoNiCrAl/Cr2O3·SiO2·TiO2复合涂层(见图5)。由图5可看出,面层与过渡层之间、过渡层与基体之间均呈锯齿形紧密结合,层间均匀致密,没有明显的连续贯通状孔隙出现,涂层无明显层状结构;且抗摩擦磨损性能是基体45钢的84.3倍,具有优良的抗磨损性能。西安煤矿机械有限公司利用热喷涂技术修复了采煤机的水套,如图6所示,经检测表面涂层均匀连续,加工后未发现层状结构和明显空隙。

图5 热喷涂涂层截面

图6 热喷涂修复水套

3 结束语

目前,在我国煤机制造行业再制造技术的发展虽较为迅速,但仍处于初期阶段,零部件修复仍以购买新配件更换和简单维修为主,核心再制造技术的产业化应用较少。但在国家号召、政策引导和未来发展需求大环境下,以及再制造技术已带来了良好的市场和社会效应,因此再制造技术发展潜力十分巨大。今后,如何尽快实现核心技术的推广应用,提高再制造技术的覆盖范围,将再制造技术由单一零件的再制造向煤机行业整体再制造方向发展,是摆在我们面前亟待解决的问题和挑战。本文通过对采煤机再制造技术的研究和总结,对采煤机再制造发展具有十分重要意义。