蒸汽回转干燥技术在硫酸钠干燥上的应用研究

骆 成,邓盛余,杨 建,陈时雨,王宏耀,张庆磊

(1.湖南省湘衡盐化有限责任公司,湖南 衡阳 421006;2.湖南省井矿盐工程技术研究中心,湖南 长沙 410015;3.山东天力能源股份有限公司,山东 济南 250014)

我国井矿盐及元明粉生产企业在盐硝产品的干燥上普遍采用流化床技术,该技术具有处理量大、占地面积小等优点,但同时也存在能耗高、产品颗粒破碎大、粉尘治理难等缺点,湖南省湘衡盐化有限责任公司(以下简称“湘衡盐化”)成立干燥技术攻关组,通过对蒸汽回转干燥技术中试研究,得出蒸汽回转技术可以应用于盐硝产品干燥上的结论,并启动30 t/h硫酸钠蒸汽回转干燥项目进行工业化应用。项目投产后各项指标完全满足预期,湘衡盐化也成为行业内首家成功将蒸汽回转干燥技术应用于硫酸钠干燥的企业。

1 硫酸钠干燥项目概况

1.1 蒸汽回转干燥技术方案

蒸汽回转干燥机是在直管固定式蒸汽回转干燥机的技术上进行技术升级的一种新型蒸汽回转干燥设备,其主要的换热管为环形,每一部分的换热管由两根贯穿筒体长度的相互平行的直管和若干环管组成。环管按照一定间距焊接在两根直管之间,每圈换热管以同心圆的方式排列,由焊接在筒壁上的管支架支撑。整个干燥机内的换热管,由多组分体式换热管组合而成,每一部分换热管均为独立的部分,可以较容易的从筒体内抽出,检修和更换方便。蒸汽回转干燥机,其热量基本来自筒体内置换热管的热蒸汽,适用于粉末状物料干燥,其筒体设内置换热管,被干燥物料沿筒体在换热管外运动,通过换热管,物料和蒸汽间接换热,使物料升温脱水。脱除的水分在引风机的作用下,随携湿气带出。蒸汽回转干燥机的主要优点是生产能力大、适用范围广、流体阻力小、操作上允许的波动范围较大、操作方便。由于不需要利用气流使物料运动,主要能耗为维持设备运转所需的电耗和加热所需的蒸汽,所需的携湿风量较少、风压较低,动力消耗小,蒸汽耗量小,运行费用较低。

1.2 工艺流程简述(如图1)

图1 芒硝干燥工艺流程简图Fig.1 Flow chart of sodium sulfate drying process

该项目主要基于蒸汽回转干燥技术进行工艺设计,整个厂房设计离心、干燥、冷却、包装等工序,来自蒸发系统的硝浆经过离心进入蒸汽回转干燥机,湿硝经过干燥后一部分进入粉体流进行冷却,一部分经过返料螺旋返回到干燥机进口与湿硝进行混合,冷却后的干硝进入料仓进行包装。

1.3 工艺设计参数

该项目设计产能30 t/h,进料含水率4%,干燥产品含水率0.1%,干燥产品经冷却后出料温度50 ℃,设计产品蒸汽消耗为65 kg/t。

2 蒸汽回转干燥技术应用情况

2.1 干燥项目总体运行情况

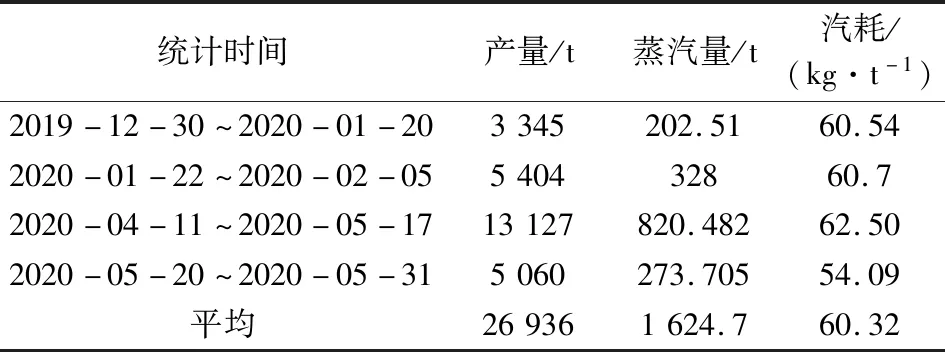

硫酸钠干燥系统生产运行期间,工艺参数稳定,各项指标均符合要求,系统产品含水量≤0.1%,使用蒸汽压力在0.6 MPa左右,产品平均蒸汽消耗为60.32 kg/t,粉体流冷却器出口芒硝温度≤50 ℃,生产周期在2个月以上。详见表1。

表1 硫酸钠干燥系统吨产品耗汽数据Tab.1 Steam consumption data per ton of sodium sulfate drying system

2.2 蒸汽回转干燥技术应用的难点问题

在项目试车过程中出现了换热管结疤的现象,换热管结疤导致干燥机换热面积减少,干燥能力降低,最终影响设备正常运行。分析其原因主要有三方面:一是硫酸钠物料理化特性影响,硫酸钠粒度分布小于0.4 mm占80%以上,粒度较小的颗粒具有较大比表面积,其粘附能力较强;二是从离心机出来的湿芒硝含水率平均为4%,导致进干燥机的芒硝水分较高,两方面因素综合影响导致湿物料与换热管直接接触换热过程中,物料不均匀的极速干燥,在换热管上结成致密的硫酸钠疤;三是干燥机设计物料填充率较低,造成干物料不能埋住换热管,底料少,造成湿物料与换热管直接接触换热。

基于结疤原因的分析结果,技术人员做了四方面的改进措施:一是在干燥机内增加挡料环,根据设备设计图纸,在从进口开始的第4和第7挡环处增加挡料板,目的是为了提高底料量与高度,让进来的湿物料先与干底料混合,不让换热管与湿物料直接接触,即让换热管埋在干物料里,湿物料先与干物料混合,混合后的物料含水率低于一定值后便不会再附着在换热管上,造成结疤;二是增加返料量以及提高进料混合均匀度,将湿硝与返料的干硝在同一落料斗内落入进料螺输进行混合,在设备条件允许的情况下,尽可能提高返料量,降低进料含水率;三是改进干燥机进风通道及出料罩下料口,尽量降低干燥机内部风阻,确保干燥机内部水汽能迅速被引风机抽走,防止因通风不畅水蒸气与芒硝粉尘混合后附着于加热管上;四是对干燥环形换热管进行改造,将进口三层换热管改造成为梯形结构,增加干燥机进口混料空间。

通过改造,干燥机结疤问题成功解决。

3 结束语

项目的成功运行标志蒸汽回转干燥技术完全能够应用于芒硝的干燥,该干燥技术蒸汽消耗低、操作简单、处理量大、负压操作、生产周期长等优点,适合在盐硝干燥上进行推广应用。