江汉盆地黄场盐岩储气库稳定性评价

付晓飞

(中国石化江汉油田分公司 勘探开发研究院,湖北 武汉 430223)

江汉盆地黄场地区盐岩十分发达,具有分布面积广、盐层厚度大、埋深大(2 000 m)、温度高(83 ℃)、压力高(地层压力46 MPa)的特点。尽管盐岩储气库具有较好的安全性,但建腔过程不可见,无法控制腔体形状;在卤水长期浸泡下,盐岩力学性质发生改变;不溶或难溶夹层的垮塌等都会对盐岩储气库的稳定性造成威胁。

在国外,储气库技术已形成一套完整体系。Robert 等[1]分析了163个盐岩储气库的运行资料;Adams[2]考虑盐床特性、盐穴压力及围岩应力,得到压力随腔体不同深度的变化情况。在国内,吴文[3]研究了围岩与渗透率的拟合关系式;杨春和[4]开展了不同载荷下的盐岩蠕变试验,建立了盐岩蠕变本构方程;谭羽非、陈卫忠等[5-6]认为当盐岩腔体储气压力过低时,围岩会产生较大的变形,腔体稳定性变差;李建中[7]介绍了建造盐穴储气库的建库地质条件、盐穴设计以及在运行压力范围内安全围岩矿柱宽度等重要参数;邱贤德等[8]认为采深1 000 m、200 m间距时,安全溶腔直径在85 m~95 m左右为宜。韩琳琳等[9]认为储气库的稳定性与顶、底板的性质、盐岩层及夹层的性质、盐岩层与夹层交界面的性质、溶腔最大和最小压力及注采速率、溶腔形状及矿柱距离5个因素有关。

盐岩储气库在长期注采运行过程中,腔体受到压力差的影响,可能出现天然气渗漏现象。因此,针对江汉盆地黄场盐岩储气库开展稳定性评价,为同类型盐岩储气库稳定运行提供参考。

1 盐岩层及夹层的性质

黄场地区处于江汉盆地黄场向斜中心部位,工区构造简单,无断层,裂隙不发育,地层平缓,倾角1°~3°。黄场地区潜二段由25个含盐韵律层组成,盐层埋深1 200 m~2 200 m,单个盐层厚度7.5 m~33.5 m,盐层累计厚度约400 m~600 m,含矿率76.8%,具有盐岩厚度大,含矿率高的特点[10]。

黄场地区王储3井潜二段第1~16韵律地层厚度389.2 m,其中盐岩层厚度304 m,以石盐岩、无水芒硝岩,少量钙芒硝岩夹薄层泥岩为主,夹层厚度85.2 m,以泥云岩、含钙芒硝泥岩、钙芒硝质泥岩为主,并贯穿于整个区域。由于泥岩夹层变形小,蠕变性能低,夹层的板状存在扩大了与盐岩的交接面积,较好地限制了盐层的变形,对腔体稳定性起到了类似于“锚杆”的加固作用[11],但是当同一夹层穿越多个腔体时,腔体的变形会对夹层产生挤压、拉伸作用,使夹层发生较大变形,引起局部的破坏,影响腔体的稳定性。

2 渗透率

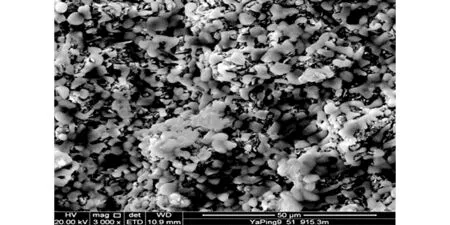

黄场地区潜二段第1~16韵律盐间夹层环境扫描图显示(图1):基质为泥质,氯化钠发育,微观结构致密,密封性好,泥岩粒径1 μm~5 μm,粒间孔隙10 m~100 m,孔隙度集中在10%以内,渗透率在10-18m2~10-20m2。曹琳[12]认为当腔体围岩地层渗透率小于10-20m2时,几乎不渗漏;当渗透率大于 2×10-18m2时,必须考虑气体渗漏的影响;当渗透率介于2×10-18m2与10-20m2之间,腔体内压与围岩压力差过大、运行时间过长时,可能会引起天然气向围岩地层渗漏。结合盐岩溶腔渗流模型,分析认为平面连续性分布的夹层长时间受到较大压力差时,会影响到腔体的稳定性,因此,有必要优化腔体运行压力。

图1 潜二段盐间夹层环境扫描图Fig.1 Scanning map of salt interlayer environment in qian-2 member

3 盖层单轴抗压强度

岩石单轴压缩变形试验是在单向应力状态下,岩石从初始加载到逐渐出现裂缝、到其极限抗压强度、再到峰值后破坏区、直至残余强度的全过程。潜二段第1~9韵律盖层样品单轴压缩试验结果显示(表1)。

表1 盖层样品单轴压缩试验结果表Tab.1 Results of uniaxial compression test for cover samples

单轴抗压强度、弹性模量及泊松比的平均值分别为24.06 MPa、9.0 GPa和0.23μ,盖层的单轴抗压强度较大,其抵抗变形的能力较强,对盐岩储气库腔体稳定性较有利。

4 运行压力

盐岩储气库受上覆地层压力的影响,当内压逐渐达到地层压力时,盐岩腔体出现破裂,盐岩渗透率急剧增长,而当内压过小时,则容易引起腔体坍塌,腔体收敛容积损失较大。因此,在盐岩储气库投入运行之前,要对腔体地质因素的盐穴密封性和钻井工程因素的井筒密封性进行检测,以确定是否满足储气库安全运行的要求。

黄场地区王储6腔体顶界深度1 946.5 m,腔体投入使用之前,内壁的工作压力为饱和卤水作用下的静水压力,此压力值是一个随深度变化的梯度压力。根据现场抽取卤水的试验结果,取卤水密度为1.2 g/cm3,则腔体内压力为1.2×9.81×H×103Pa,H为距离地面的深度,计算得出的压力值约为22.91 MPa。

4.1 最高运行压力

通过破裂压力、水密性试验、气密性试验等多种方法评价了最高运行压力。地层破裂压力指的是某一深度地层发生破碎和裂缝时所能承受的最大压力。为了保证储气库的密闭性,最大运行内压应小于地层破裂压力的 80%[13]。由黄场地区地层资料可知,破裂压力大于42.57 MPa(盐岩平均密度取2 300 kg/m3),因此最大运行内压应小于34.06 MPa。开展了水密性试验,结果显示腔体部位最高压力为40.5 MPa;开展了王储6腔体气密性试验,试压结果表明:当生产套管鞋处最大测试压力35.2 MPa,储气库最大运行压力32 MPa时,24 h内盐穴腔体气水界面深度变化最大值为0.04 m,盐穴井筒泄漏率随时间的变化趋势是逐渐减小的,并最终稳定在0值附近,可以看出气密性较好,因此,建议最高运行压力应小于32 MPa。

4.2 最低运行压力

为了得到不同内压条件下,不同直径盐穴储气库长期流变载荷作用下围岩变形量,内压分别取为17 MPa、20 MPa、23 MPa、26 MPa、29 MPa和32 MPa,得到不同70 m、80 m、85 m、90 m直径的盐穴围岩变形量分布云图。当腔体直径为85 m时,内压为17 MPa、20 MPa、32 MPa时,运行30 a腔体围岩最大变形量分别为10.1 m、8.67 m、1.79 m,最大变形量分别为腔体直径的11.9%、10.2%、2.1%(图2),根据前期研究成果可知均满足安全要求。因此,建议最低运行压力应大于17 MPa。

图2 腔体直径为85 m、不同内压下运行30 a腔体变形量图Fig.2 Deformation diagram of cavity with 85 m diameter and 30 years operation under different internal pressure

5 腔体直径

储气库运行的经济性主要由最大允许的溶腔尺寸所决定,同时,盐岩的蠕变收缩现象会导致腔体体积减少,影响其稳定运营。例如法国Tersanne盐穴储气库运行10 a后腔体体积减少了35%,美国Eminen盐穴储气库建成运行2 a后腔体体积减少了40%。当腔体直径分别为70 m、80 m、85 m、90 m时,以最低压力17 MPa运行30 a后,腔体体积收缩率分别为27.62%、27.13%、28.52%、29.95%,均满足腔体体积收缩率控制要求。因此,综合考虑储气库经济性和运营稳定性,建议腔体直径取为85 m~90 m。

6 安全矿柱

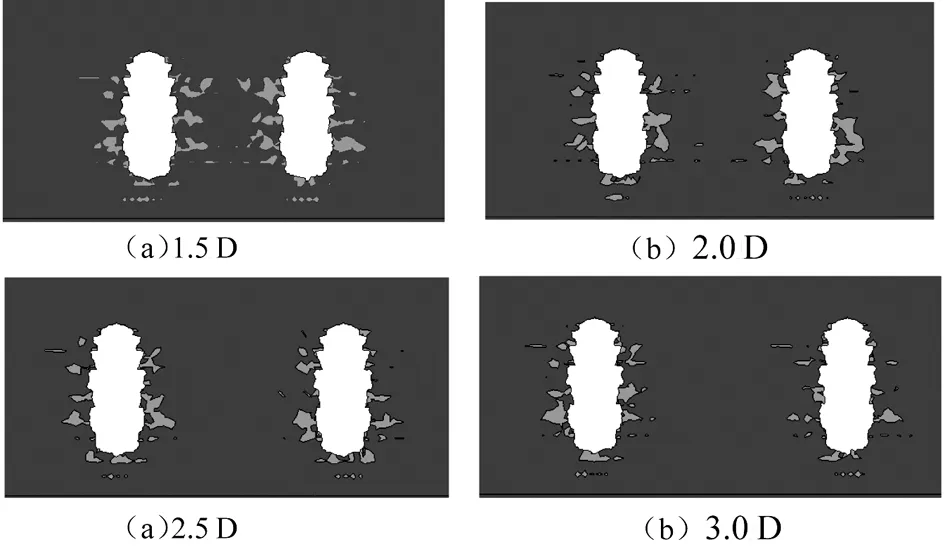

从矿柱宽度分别为1.5 D、2.0 D、2.5 D、3.0 D时,内压17 MPa、运行30 a条件下盐穴围岩中塑性区分布图(图3)可以看出:当矿柱宽度1.5 D时,在矿柱夹层位置基本形成了连通区域,随着矿柱宽度的增加,盐穴围岩中塑性区面积不断降低。当矿柱宽度增加到2.5 D以后,腔体围岩中塑性区面积不在随着矿柱宽度的增加而降低。因此,综合考虑塑性区和盐岩利用率,建议安全矿柱的宽度为溶腔直径的2.5倍左右。

图3 内压17 MPa、运行30 a不同直径腔体围岩塑性区分布图Fig.3 Plastic zone distribution of surrounding rock of cavities with diferent diameters under internal pressure of 17 MPa and 30 years of operation

7 结论

1)潜二段第1~9韵律盖层的单轴抗压强度较大,其抵抗变形的能力较强,稳定性较好。

2)考虑运营效益与储气库稳定性,建议最高运行压力应小于32 MPa,最低运行压力应大于17 MPa,腔体直径为85 m~90 m。

3)考虑塑性区和盐岩利用率,建议安全矿柱的宽度为腔体直径的2.5倍左右。