太赫兹喇叭芯模车削工艺研究 ①

张旭涛,曹 强,石 金

(中国空间技术研究院西安分院,西安 710000)

0 引言

太赫兹波处于101 1~101 3 Hz波段,介于微波和远红外之间,具有极高的研究和开发价值。太赫兹系统和器件具有高分辨率和轻小型化等优点,已经在天文探测、气象遥感、深空探测、高分辨率成像和物质分析等方面获得大量应用,并凸显有优势[1],由于波长短,光子能量低,该频段的器件对加工精度有着严苛的要求。

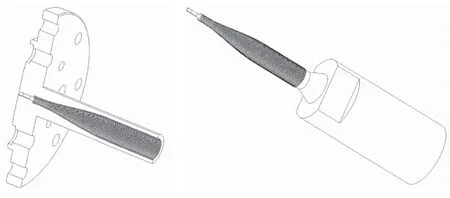

太赫兹喇叭为其典型零件,内腔为锥形波纹结构,均布116处窄槽,宽度0.1±0.005 mm,中间隔片厚度0.1±0.005 mm,最大直径φ3.52 mm,在前端最小直径φ0.65 mm处分布最深环槽,单边深度0.33 mm,同轴度0.02 mm,喇叭模型如图1(a)所示,传统的机械加工和电火花加工难以完成此产品的加工,只能采用电铸的方法。

电铸芯模为喇叭内腔的倒模,材料为铝合金2A12-T4,其结构如图1(b)所示。对此类微细窄槽均布结构的零件,从装夹方式、刀具、切削用量和走刀方式进行分析,通过试切和实际加工验证分析结果,从而解决此类零件的加工难题,为后续太赫兹频段载荷的研究提供基础。

(a)太赫兹喇叭模型 (b)芯轴模型

1 难点分析

1)芯模为锥形结构,前端刚性弱,容易产生颤振和变形,影响加工精度。车削窄槽时径向受力,在零件高速旋转时前端会出现摆动,影响同轴度,严重时会出现断裂。

2)芯模外圆均布0.1 mm的窄槽,精度要求±0.005 mm,尺寸不容易控制。相邻窄槽之间的隔片厚度0.1 mm,在加工中容易出现隔片侧倾,影响窄槽精度。

2 工艺分析

2.1 装夹方式

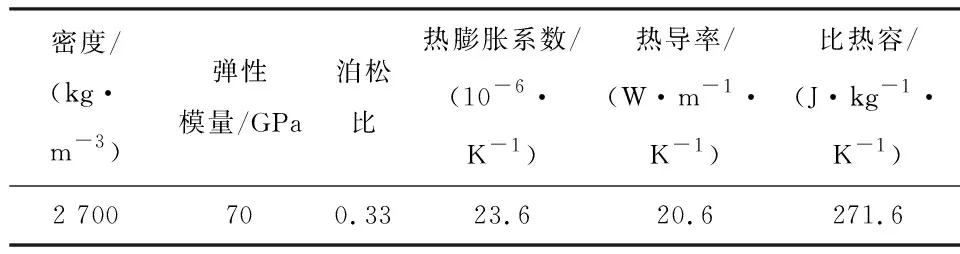

传统车削锥形结构的装夹方式为:卡盘夹持,尾端用顶尖支撑(一夹一顶)。这种装夹方式,顶尖有轴向推力,工件轴向被限制,因为挤压的存在,加上车削窄槽时径向受力,轴向容易出现弯曲变形(如图2所示),因此这种方式不适用此类产品加工[2-3]。

图2 装夹方式及力学模型

优化装夹方式:一端用卡盘夹持,另一端完成前端φ0.64 mm圆的粗、精加后,在车床尾座上夹持专用工装作为扶料装置,夹持前端外圆,工装与零件之间控制较小的间隙,如图3所示,保证其Z方向自由,使零件不受轴向挤压力,同时限制X、Y方向自由度,避免前端由于自重和径向切削力的作用产生弯曲变形,在高速旋转的离心力作用下引起摆动,从而影响同轴度。

图3 装夹方式

2.2 刀具设计

0.1 mm窄槽精度要求±0.005 mm,加工中受机床定位精度、切削变形及切削热等因素影响,精度不易控制。为减少影响因素,在窄槽加工中选择一次成形,用刀具尺寸保证窄槽宽度,避免二次加工时受机床Z轴重复定位精度的影响。

刀具材料选用硬质合金,牌号GU25,YG类硬质合金。刀具前角大小直接影响切削区的变形、切削力、温度,功率消耗等。增大前角,可以使被切削金属层的塑性变形程度减小,切削力明显减小,降低切削功率,降低温度,减小切削热。但是同时刀具强度相应减弱,为保证刀头有足够的刚性,刀具前角不能过大,因此采用前角为4°的切槽刀[4]。

2.3 切削用量选择

针对窄槽切削过程建立力学建模,进行切削仿真,优化切削参数。在直角正交切削过程中,刀具和工件之间的相对运动是恒定的,假设工件的材料是均匀的,则在每一时刻,刀具切除材料的状态是相同的。从主运动的方向来看,在平行于基面的平面上,被切除的工件材料截面是一个矩形,根据有限元的离散思想,可以把工件看成许多这样的矩形截面片的叠加,也就相当于把工件外表面的切削层展开。同样的,在切削深度的方向上,只有一条切削刃参加切削,而且切削刃上的各个点都是等效的。因此可以把三维的六面体单元简化为具有一个厚度参数的四边形平面单元来处理,从而把比较复杂的三维问题转化为比较简单的二维平面问题(如图4所示)。在这个二维问题中由于刀具的硬度比工件的硬度高许多,所以在建模时,将刀具看做刚体,这与实际切削过程是相符的。刀具材料的变形按弹性计算,而工件材料的变形按弹塑性计算。工件和刀具之间的运动是相对的,而刀具在这里被假设为刚体。由于没有变形的影响,在场量的传递和转换中,刀具计算起来比工件简单的多。因此,在工件的下表面施加全约束,把工件的旋转运动转化为刀具沿着主运动方向的直线运动[5-8]。

图4 切削仿真建模

切削三要素中,窄槽加工中背吃刀量AP为槽刀宽度,本次仿真槽刀宽度保持不变,只分析进给和切削速度。进给量f表示切削层厚度,切削速度VC=πDS。在实际切削过程中工件材料常常处在高温、大变形和大应变率的情况下发生弹塑型应变,因此综合考虑各因素(应变、应变率、热软化)对工件材料硬化硬力的影响,应用Jonson-Cook本构模型能很好的描述此过程,其数学表达式为[9]:

(1)

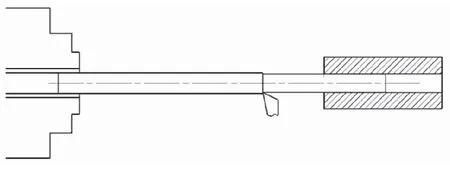

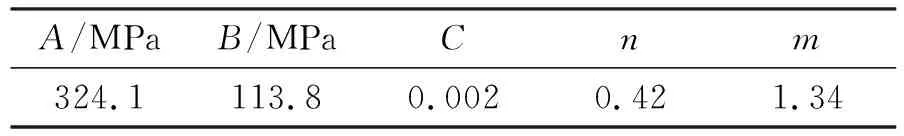

刀具材料为硬质合金,其热力学性能如表1所列。

表1 硬质合金热力学性能

芯模材料为铝合金2A12-T4,铝合金Johnosn-Cook本构模型参数如表2所列,热力学性能如表3所列。

表2 铝合金Johnosn-Cook本构模型参数

表3 铝合金热力学性能

采用控制变量法,分别仿真切削速度和进给量对切削力的影响。进给从0.02 mm/r到0.1 mm/r变化,切削速度从20~70 mm/s,得到如图5所示曲线图。

(a)切削力与切削速度关系

从图5中可以看出切削速度对切削力影响较小,在保持进给不变时,随着切削速度的增加,切削力随之减小,在40 mm/s之后切削力减小趋势明显变缓。进给量对切削力影响较大,进给量增大会使切削层高度增加,切削力随之增加,同时进给量减小随之加工效率降低,因此在保证较小切削力的同时选择高进给量。

在窄槽切削中,刀具和工件强度都比较弱,因此切削力尽可能小,由于窄槽加工切屑不易排出,散热困难,因此转速不易过高。采用切削速度Vc:40~60 mm/s,进给f:0.01~0.03 mm/r。

2.4 走刀方式

为保证加工前端时有足够的刚性,减小变形对尺寸精度的影响,对走刀方式进行优化。由于外形轮廓为不连续阶台,可采用分段式加工,在加工前端的窄槽时,后端提供足够的刚性,支撑窄槽加工时的径向受力,减小变形[10-13]。

针对窄槽加工设计以下3种走刀方式:

1)顺序切槽。切削完成一个槽,顺序切削第二个,每个槽分层加工,如图6 (a)所示。此走刀方式避免了机床Z轴重复定位误差对槽宽尺寸的影响。

2)间隔切槽。中间间隔一个槽切削,切削完成后再切削中间窄槽,每个槽分层加工,如图6 (b)所示。此走刀方式主要考虑两窄槽中间隔片太薄强度低,顺序切槽时,窄槽一侧隔片已成形,而另一侧仍为实体毛坯,在切削过程中挤压力会导致已成形一侧倾斜,发生塑性变形影响加工精度。

3)径向分层,顺序切槽。窄槽直径方向分层,顺序切削完所有窄槽第一层,再切削第二层,如图6 (c)所示。此走刀方式主要解决前两种的不足,但是此方式在返回加工第二层切削时受机床Z向重复定位误差影响,增加了窄槽宽度误差。

(a)顺序切槽 (b)间隔切槽 (c)径向分层,顺序切槽

经分析,初步采用第一种方案顺序切槽方式进行试切,减少机床精度对窄槽的影响。

3 加工验证

3.1 切削试验

在肖布林130数控车床上验证切削仿真结论,并进行走刀方式试验,选择最优走刀方式,该车床X轴重复定位精度为0.002 mm,Z轴重复定位精度为0.003 9 mm。首先测量切槽刀刀宽精度,实测尺寸为0.095 mm,满足设计要求。在φ10棒料上试切窄槽,伸出30 mm,排除轴的弱刚性变形对窄槽精度影响。分别对深度0.35 mm、0.3 mm、0.25 mm、 0.2 mm、0.15 mm、0.1 mm窄槽进行分组试切,每组加工10处窄槽。

1)顺序切槽。在影像仪上检测发现,深度小于0.2 mm时,隔片高度低,强度较好,槽宽均在0.096~0.099 mm之间。当槽深大于0.2 mm时隔片向已加工一侧倾斜。

2)间隔切槽。检测发现,槽深大于0.2 mm的试件,中间窄槽明显变宽,与两侧窄槽相差0.008 mm。

3)径向分层,顺序切槽。窄槽直径方向分层,顺序切削完所有窄槽第一层,再切削第二层。检测后,中间隔片无明显倾斜,各槽尺寸均匀,均在0.096~0.103 mm之间,满足设计要求。切削参数为f=0.01 mm/r、V=50 mm/s,仿真分析可靠,样件如图7所示。与顺序切槽加工深度小于0.2 mm的结果相比较,尺寸明显偏大,此切削方试,在返回加工第二层时引入了机床Z向重复定位误差,增大了窄槽宽度。

图7 试验件

3.2 芯模加工

根据电铸芯模结构,毛坯采用φ16 mm棒料,将芯模按窄槽数量分为29组,分别加工。分段粗、精车外圆到尺寸后,按径向分层,顺序切槽,样件如图8(a)所示。加工10组零件,检验重复加工的一致性。在线检测同轴度,用百分表检测零点头部和尾部同轴度,如图8(b),同轴度为0.016,满足设计要求。用影像仪测量窄槽尺寸如图8(c)所示,116处窄槽尺寸均在0.095~0.103 mm之间波动,满足设计要求。

(a)芯模样件

此工艺方案可满足槽宽0.1 mm,公差带大于0.008 mm,单边深度小于等于0.33 mm的类似微细窄槽结构加工。

4 结论

文章以太赫兹喇叭芯模为研究对象,针对此类微细窄槽结构的加工问题进行分析,并进行实际加工验证和结果分析,解决了此类产品结构的加工问题。

通过对装夹方式走刀路径分析,采用分段式车削加工方式,在加工前端时零件末端留有大量残余毛坯,提供足够的强度,保证整个加工系统有够的刚性,用一夹一扶的装夹方式,保证切削尾端时前端不出现摆动,解决弱刚性和摆动引起的同轴度超差问题。

通过对窄槽切削过程进行仿真,对窄槽加工路径进行优化并进行实际加工验证,得出微细窄槽加工方法:采用成型刀具。当窄槽深度度小于0.2 mm时,顺序切槽,避免机床重复定位误差对窄槽宽度的影响;当窄槽深度大于0.2 mm时,采用径向分层,顺序切槽,此方法应计算机床Z轴的重复定位误差对槽宽的影响。