高通量/甚高通量通信卫星多波束天线馈源阵列先进制造技术研究 ①

王旭东,万继响,张 坚,李 静,汪新刚,范铁军

(中国空间技术研究院西安分院,西安 710000)

0 引言

高通量(high throughput satellite,HTS)/甚高通量(very high throughput satellite,VHTS)通信卫星较常规通信卫星在通信容量上得到数十倍乃至百倍的提升,使用户随时随地享受卫星高速信息服务,并大幅降低单位通信容量的实现成本,因而成为国际通信卫星发展的热点技术。HTS/VHTS卫星的核心载荷为Ka频段及更高频段如Q/V频段的多波束天线[1],高频段具有可用带宽宽、天线增益高、波束窄(便于多波束频率复用覆盖)的优点,结合频率复用及跨洲际的大范围覆盖能力,成为卫星通信容量提升的最主要的原因,如我国2017年发射的首个HTS卫星中星-16号搭载的Ka多波束天线,波束数量26个,卫星通信容量为20 Gbps,超过了我国此前所有在轨工作通信卫星通信容量的总和,2020年发射的亚太-6D通信卫星,采用了90个波束的Ku多波束天线,成为亚太地区首个通信卫星容量达到50 Gbps的HTS卫星,而国际上2020年由法国TAS公司研制的Konnect VHTS卫星多波束天线技术已经支持单星0.5 TGbps级别数据吞吐量,基于多波束天线技术的超大容量Viasat-3卫星的容量可达1 TGbps,该卫星预计在2022年发射[2-4]。

与通信容量相关的天线设计参数包括频谱效率、波束带宽及波束数量等,其中前两者与多波束天线类型、工作频率、覆盖区增益、C/I等关系较大,而波束数量的增加主要通过增加馈源数量来实现,这就意味着更重及更大的馈源阵列,因而对卫星平台承载、火箭运载能力也提出了更高的要求。为此,小型化、集成化、轻量化的馈电及馈源阵列设计制造技术,成为天线能力能否在HTS/VHTS通信卫星得到最大限度发挥的关键因素之一。

近年来精密制造加工、3D增材打印技术的快速发展,为多波束天线馈电产品的制造加工提供了新的思路和解决方案,使原需剖分设计加工的复杂馈电产品一体化成型成为可能。一体化成型的馈电产品避免了连接法兰和相关紧固件的应用,可在很大程度上减少多波束天线馈源阵列的包络尺寸和重量,同时连接面的减少可改善因接触非线性引起的互调产物,有效提升馈电产品的无源互调性能,这些对于星载多波束天线都具有非常重要的意义。然而当前先进的制造技术同样在制造加工方面有其限制条件和弊端,以往常规的馈电部件构型也更适应于传统机械加工工艺方法,为了适应先进制造技术的要求,馈电产品设计同样需要研究新的结构形式。文章对多波束天线馈电技术发展进行了总结梳理,针对新型制造加工技术的需求,提出了器件级乃至部件级可行的设计解决方案,为后续新型先进制造技术进入星载多波束天线馈电产品制造领域提供了设计思路和发展方向。

1 多波束天线及其馈源阵列技术

应用于HTS/VHTS通信卫星反射面机制的无源多波束天线技术路线主要可分为两种:单馈源单波束(single feed per beam,SFB)多波束天线技术和多馈源单波束(multi-feed per beam,MFB)多波束天线技术。

1.1 SFB多波束天线技术

即每个收发波束由一个独立的收发共用馈源照射反射面而形成,要求收发共用馈源在较小的径向包络内实现对宽带收发信号的分频和分极化,便于阵列应用。

为满足HTS/VHTS卫星通信应用必须的高带宽、多频段、多极化的需求,一般馈电系统均采用了Ka/Q/V频段多频多极化设计,类似的设计同样也是MFB多波束天线合成多波束馈源部件的基础,有很高的通用性和适配性。

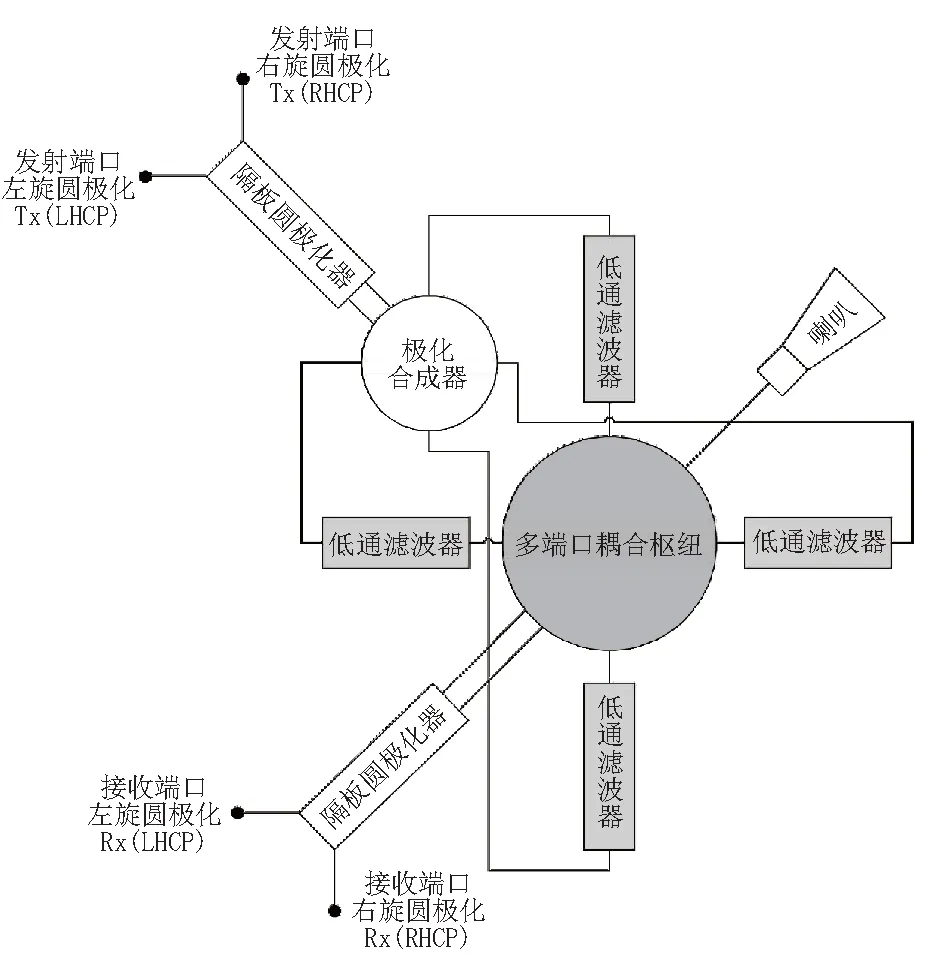

常规的双频双极化馈电部件工作原理图如图1所示,不同极化的收发信号通过多端口耦合枢纽实现频率、极化的分离,发射信号经低通滤波器通过耦合枢纽的四臂合成馈入喇叭,接收信号经过耦合枢纽的直通口进入接收端口,收发频段圆极化通过隔板圆极化器来实现。该类型馈电系统具备多功能高集成度的特点,结构较为复杂。

(a)双频双极化馈源组件原理图

其中多端口耦合枢纽为双频、双极化馈电部件频率分解耦合的关键部件,文献[5-9]有详细的论述。目前最常见的耦合设计主要为E面耦合、H面耦合,如图2所示。

相较H面耦合,E面耦合在直角拐弯后径向包络尺寸更具小型化的优势,因而2015年后,中国空间技术研究院西安分院HTS/VHTS通信卫星多波束天线馈源产品均采用了E面耦合设计。

(a)E面耦合枢纽

1.2 MFB多波束天线技术

MFB方案中,每个波束可单收单发、也可收发共用。通过数个辐射单元按照特定的激励系数进行合成后照射反射面形成,相较SFB方案,MFB方案最大的优点是可将反射器数量由3~4副减少为1~2副,可在相同的卫星平台布局更多的天线,从而增加了天线波束数量;MFB方案需要复杂的波束形成网络来实现对辐射单元的特定激励,馈源阵列存在部分辐射单元共用的情况,因而波束形成网络设计将更加复杂。

目前国际上已公开发表应用成果的为德国ADS公司的7馈源合成馈源阵列(Medusa型)[10-11]以及法国TAS公司的4馈源(Quads型)合成馈源阵列[12]。分别如图3、图4所示。

(a)7馈源合成多波束馈源阵结构设计模型

图4 4馈源合成多波束馈源阵列(Quads型配置)

1.2.1 Medusa馈源阵列

Medusa馈源阵列主要由喇叭、矩圆过渡、波束形成网络等部件组成,基于收发分开机制及复杂波束形成网络的理念,将大量的无源功分移相器件集成到了波束形成网络中。该类型合成多波束馈源阵列主要难度在于波束形成网络拓扑设计、幅相激励系数优化以及高复杂度、集成度的网络结构需要大量时间优化馈电腔体与分层式结构联接螺钉位置的优化布局。设计难度上升的同时也大幅降低了馈源组件的复杂度,其开放式的分层结构用常规的高精度铣削、电火花加工即可满足零件级的尺寸精度控制要求。

Medusa型馈源阵列由于相同极化波束共用辐射单元,波束间受扼米正交条件(hermitian orthogonality condition)约束,波束激励相位无法最优,而且随着波束数量的增多网络拓扑布局设计难度极其巨大,因而设计上波束数量不宜超过50,更适宜用于多任务混合HTS通信卫星任务。

1.2.2 Quads型馈源阵列

Quads型MFB馈电部件前端仍为典型的双频双极化的馈电设计,为了进一步减小单个馈电部件径向包络尺寸,发射端口由四臂耦合改为双臂耦合,后端采用无源波束合成网络(beam forming network,BFN),极化波束间通过圆极化器或3 dB电桥双输入端口将与自身极化正交的端口交予相邻波束进行连接和形成波束,即同极化波束合成网络间是独立的,因而不受扼米正交条件约束,具有较高的设计自由度。Romier等[13]对不同SFB、MFB配置的多波束天线方案进行了比较研究,Quads型4馈源合成方案交叠效率、辐射效率最高,获取相同波束数量时所需馈源在MFB架构中最少,成为有潜力支持TGbps吞吐量VHTS应用的多波束天线技术。

然而TGbps的实现同样依赖馈电阵列的小型化和集成化设计以及先进的制造工艺技术。减少馈电部件剖分所必须的法兰及连接紧固件等辅助性结构是实现超大规模馈源阵列需要解决的问题,否则超大波束数量带来的较高的集中质量和包络尺寸对于轻量化要求严格的卫星结构同样是巨大的挑战。图5给出了TAS公司从Quads型馈源阵列2012年首次设计与截止到2018年的设计进化变化对比图,可以看出馈源的小型化设计、集成化加工均取得了技术突破,为后续VHTS卫星的应用奠定了基础,因而馈源阵列集成化的加工制造技术也成为未来VHTS卫星应用的热点和核心技术的重要组成部分。

图5 紧凑结构Quads型4馈源合成多波束馈源阵列发展历程

2 多波束天线馈源阵列设计与制造技术

应用于多波束天线的多频段多极化馈电部件构成较复杂,结合高频段的应用,加工精度要求较高(尺寸误差±0.02 mm),设计时通常需要对馈电部件腔体进行剖分,如图6所示的双圆极化双工器等复杂组件,剖分后开放式的结构将大大降低机械加工难度,常规的数控铣削和电加工便可满足精度要求。然而剖分式设计需要增加连接法兰及相应的紧固件,馈电部件的包络尺寸和重量都会有所增加,对于设计目标百Gbps以上的HTS/VHTS通信卫星,增加的结构重量和包络尺寸成为波束数量增加的极大障碍。

(a)K/Ka频段双圆极化双工器整体设计剖分示意

为了解决上述问题,国际上已经致力于将一些先进的制造方法应用到星载天线馈电部件的制造过程。典型的技术包括:去紧固件连接技术(fastener-free feedchains)、3D打印技术、电铸技术等,可以整体成型并最大程度减少剖分法兰连接。其中电铸技术虽然可以满足高精度一体化成型的需要,但由于流动较好的电铸铜材料重量较重,因而更多用于太赫兹天线馈电部件的加工,本文不再论述。

2.1 去紧固件连接馈电部件

去紧固件连接馈电部件的概念由MDA(MacDonald Dettwilerand Associated Ltd.)公司[14]提出,同样面向多波束天线中典型的多频多极化馈电部件的加工制造过程,创新设计在于正交模耦合器的耦合端口采用了反向耦合架构[15](reversed-turnstile configuration)设计,直通口为低频发射端口,较常规图3所示的设计方法,馈电结构上有以下特点:

1)高频接收的四臂耦合结构设置在低频直通端口四周,径向尺寸明显缩小,重量相应降低。

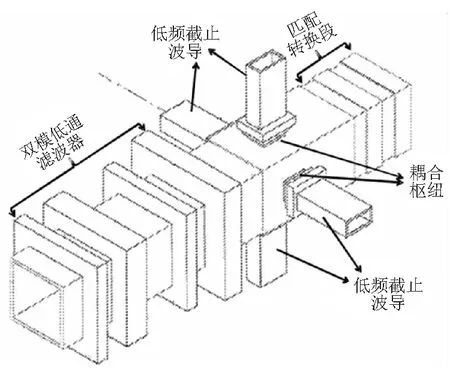

2)如图7所示,为实现对高频接收端口的隔离,低频直通发射端口设置了双模低通滤波器,结构复杂度有所提升,但常规的电加工可实现整体加工。同时高频接收四臂耦合端口自身即可实现低频信号的隔离,无须增加额外的滤波器,加工复杂度大大降低,可以通过增加工艺开口,与直通端口部位一次成型,机加完成后再使用盖板焊接封闭工艺开口。

3)发射信号不经过较小间隙的耦合口,可承受更高的发射功率。

图7 反向耦合枢纽原理图

通过反向耦合设计,在径向包络尺寸减小的同时,耦合枢纽的成型难度大大降低,结合高精度定位的钎焊技术,使得包含喇叭、耦合枢纽、3 dB电桥或隔板圆极化器的去紧固件一体式馈电结构成为可能。MDA公司在OneWeb星座项目上将去紧固件式馈电部件成功应用于图8(a)所示的三频Ka/Q/V的关口站馈电部件的研制中,重量降低50%;图8(b)所示的Ka频段关口站馈电部件重量小于 850 g,辐射效率优于97%,交叉极化隔离度、旁瓣电平等指标也达到预期。

(a)Ka/Q/V三频关口站馈源组件(MDA)

2.2 3D打印技术

金属3D打印增材制造技术(additive manufacturing technology,AMT)对于零部件一体化成型有着无可比拟的优势:复杂零部件可在不增加成本的前提下整体成型;整体打印结构无需装配过程,缩短了研制周期;一体化的整体紧凑结构在包络尺寸与重量上的较大优势等。因而3D打印技术与航天制造领域的低成本、低重量、短周期等要求高度契合,表现出重要的发展价值和应用潜力。金属3D打印增材制造技术主要包括:选区激光烧结(selective laser sintering,SLS)、直接金属粉末激光烧结(direct metal laser sintering,DMLS)、选区激光熔化(selective laser melting,SLM)、激光近净成型(laser engineered net shaping,LENS)、电子束选区熔化(electron beam selective melting,EBSM)等技术,其中SLM技术由于采用了较高的激光能量密度和更小的光斑直径,具有成型精度高的优点[16],因而更多被用于星载天线增材制造研究中。

目前国外在微波/毫米波器件制造中均已开展了3D打印技术的研究,比如部件级的波导、正交模耦合器和圆极化器等,但未来3D打印技术的发展仍需在大规模馈源阵列上取得突破,比如Airbus 公司2019年公布了基于3D技术的18组Ku频段收发共用馈源阵列结构[17],如图9所示。每组馈电部件均由喇叭、方圆过渡、OMT和波导组成,打印材料为铝合金(AlSi10Mg),尺寸包络391 mm×392 mm×305 mm,零件尺寸精度0.05~0.08 mm,表面粗糙度Ra5~10 μm,重量2 270 g,相比于传统的设计制造方法,质量减轻约80~90%。

图9 3D打印增材制造技术加工的Ku频段接收发射馈源阵

通过上面的例子同时可以看出,目前3D打印主要还集中在馈电部件级产品的制造加工,包括ADS的馈源阵列打印产品,也属于结构较简单双频正交极化馈源阵列,如要打印前面章节提到的相同结构的双频双极化的馈电部件,基于以下因素,仍然很难实现:

1)3D打印增材制造的制造性质要求打印的产品必须有支撑结构,如波导类型的矩形腔体的上表面为空腔结构无法打印(必须倾斜或者底部增加支撑才具备打印条件),对以腔体为主要结构的馈电部件来说,3D打印难度极大。

2)打印金属粉末颗粒度较大,目前最常见的馈电部件金属打印材料,如EOS公司A1Sil0Mg Speed 1.0平均粒径为30 μm[18],打印完的内腔粗糙度约在7 μm左右,难以满足粗糙度Ra1.6,加工精度±0.02~0.03 mm的要求,一般需要馈电内腔进行二次精加工或者磨粒流抛光处理。

对于因素一,首先要对馈电部件进行电气原理的适应性革新设计,减少类似平行打印设备的空腔结构,必须使用矩形空腔结构的部位可以考虑设计成自支撑结构(self-supporting structure),满足3D打印的工艺要求。

前文提到的双频段、双极化的馈电部件(如图3所示)主要由喇叭、正交模耦合器(包括耦合枢纽等分频关键器件)、低通滤波器、极化合成器、隔板圆极化器等组成。针对不同的组成部件、器件,国外已经进行了较多的研究和探索,由于多波束天线的赋形喇叭3D打印[19]过程较易实现,同时喇叭为开放式结构,打印后的二次加工,如机加、玻璃流抛光(glass bead blast)[20]也同样非常便利,因此喇叭结构不作为文章论述重点,文章主要从器件级的实现方法进行总结论述,给出适用于3D打印工艺实施的解决方案。

2.2.1 多端口耦合枢纽

正交模耦合器对于高频应用是结构比较复杂的器件,其中的关键部位为耦合枢纽,如图10所示。国内常用的设计为同轴探针耦合和脊波导耦合两种方式,一般在输入口采用脊波导耦合枢纽,在合成口采用探针耦合枢纽,对于耦合枢纽轴线垂直的打印状态来说,合成口的同轴耦合枢纽呈现无支撑状态,无法打印制造。

(a)同轴探针耦合枢纽

Bhutani等[21]对基于3D打印制造的耦合枢纽进行了研究,设计了一种隔板式耦合枢纽,高频信号可以通过耦合枢纽,对低频进行隔离,隔板设计在结构上均在矩形腔体的四壁,尺寸较小,底部可形成较好的支撑结构,电气结构及3D打印试件示意图如图11所示。

(a)隔板式耦合枢纽

2.2.2 低通滤波器

国内星载天线低通滤波器设计多采用膜片式结构,膜片结构一般采用平行设计,在3D打印结构中难以实现,因此也发展了带有自支撑结构的低通滤波器,膜片呈现>30°的斜角,为打印的逐层堆积设置了底部的支撑基础,更便于成型,如图12所示。Peverini等[22]将该设计应用到6阶3D打印Ku低通滤波器的研究中,并制作了基于铝合金(AlSi10Mg)、钛合金(Ti6A14V)、钢(Steel)、树脂材料(ABS)的低通滤波器,尺寸精度达到了0.04~ 0.07 mm,回波损耗在12.5~15 GHz频带内 ≤-25 dB,隔离度在17.5~21.2 GHz内≥49 dB,取得了比较好的电性能测试结果。

(a)常规低通滤波器

Pons-abenza等[23]基于增材制造技术,提出了基于3D赋形腔体(3D shaped cavity)设计的滤波器,其结构形式如图13所示,该滤波器在10.55~ 11.05 GHz频带内回波损耗优于-18 dB,性能与典型的膜片滤波器相当,而3D赋形腔体的形式更适合增材制造技术。

图13 3D赋形腔体式滤波器

对于更为常见的波导结构,自支撑结构的构型同样有借鉴意义,Abe等[24]对适用于3D打印的Ka频段波导进行了研究,对波导内腔自支撑角度进行了仿真计算,得出结论:在自支撑角度θ小于45°时,TE10模较直角设计没有明显的区别。在此基础上提出了一种适合3D打印的六边形波导结构,并将此设计理念应用到波导耦合器设计中,如图14所示。值得一提的是,图8所示的ADS打印的18波束Ku频段馈源阵列在波导设计上使用了五边形的构型,即对于较易成型的底面采用了平面构型,与六边形的一脉相承。

(a)6边形波导截面图

基于六边形构型设计的耦合器也完成了3D打印试制,较常规机加方法重量和成本分别降低了40%和66%,虽然打印精度的问题导致差损增加了0.15 dB,但仍然证明了六边形的设计以及3D打印的制造方法行之有效。

波束形成网络同样属于波导腔体结构,以最为复杂的Medusa网络中的一层结构为例,如图15所示,流线型的波导腔体(无直角弯折)本身已经形成了良好的支撑,无支撑的耦合枢纽同样可以考虑采用6边形的自支撑结构进行仿真分析,因而可以进行相应结构的电气仿真分析评估3D打印的可行性。

图15 Medusa合成馈源分层结构

通过上述分析,直接打印完整的馈电部件甚至整组的多波束馈源阵列技术途径上是存在可能性的,但目前金属3D打印技术还存在着表面粗糙度差,尺寸精度较低的缺点。具体实施上,也可以考虑先部件打印,再通过二次加工完成整体装配的方案。考虑到ABS材料打印较金属打印可实现更好的表面粗糙度(最好可达到Ra1.6)和尺寸精度(±0.05 mm),同时重量更轻,ABS材料3D打印结合内腔表面镀铜的工艺方案国外也做了很多的研究,目前的难点在于复杂表面镀铜的工艺实现以及馈电部件在轨高低温条件下覆铜层的附着力,因此仍需进一步的研究和试验验证。

3 结论

对HTS/VHTS通信卫星SFB、MFB多波束天线技术进行了总结和梳理,并针对当前的先进制造技术的特点和制约条件,给出了典型SFB、MFB多波束天线馈电组件及馈源阵列器件级、组件级的设计、加工解决思路和途径,为后续先进加工技术在星载多波束天线馈电部件加工制造中的应用奠定了基础。同时,新型的制造技术,如3D打印技术等,仍然需要进一步的发展,解决加工精度等瓶颈问题,为我国下一代VHTS通信卫星大规模阵列整体成型技术提供更有力的支持。