球墨铸铁铸造特殊过程控制与评价

李 艳 李彦林

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

通过市场调研得知,全国主要齿轮箱供应商都采用球铁700-2 材质的行星架。以东汽集团为例,目前大约有几万台风机在全国各个风场运行(70%由南高齿提供,20%由重齿提供),全部都采用球铁700 材质行星架,可见球铁行星架在国内知名风电齿轮箱制造公司已经得到普遍应用。在该背景下,研发2 MW 风电行星架铸造生产工艺,通过对铸造过程生产工艺及制造过程控制的研究,该文提出了特殊过程控制、评价方法以及批量生产的放行条件。

1 产品性能要求

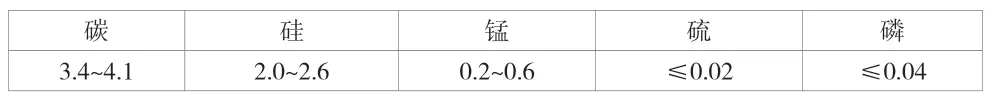

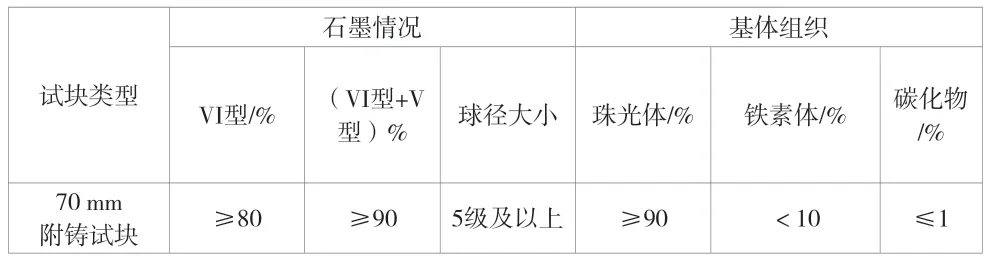

球墨铸铁行星架产品的性能要求执行以下欧洲标准:1)材料牌号为EN-GJS-700-2U,化学成分应符合表1 规定的范围。2) 性能要求参照EN 1563 标准,检验以70 mm 附铸试块为准,按EN 10002-1 的要求进行拉伸试验,ISO 6506-1的要求进行硬度测试,检验结果应符合表2 规定的要求。 3)金相组织要求见表3,石墨情况需按照ISO 945 标准进行评判,以70 mm 附铸试块为准。

表1 铸件化学成分 /(wt%)

表2 附铸试块上加工试样的力学性能

表3 附铸试块上加工试样的金相组织要求

2 试制情况

2 MW 球铁行星架在综合考察了各供应商资质、技术水平和报价等条件后,确定试制条件。试制过程共完成浇注4件,解剖3 件(前2 件本体性能未达标)。第3 件解剖后现场检测合格,但是实验室复验性能并没有全部达标,初步确定是球化温度偏低导致了球化不良。

3 经验总结

针对2 种2 MW 和1.5 MW 球铁行星架试制和生产中出现的问题,通过深入的探讨和研究分析,总结了生产高质量球铁行星架的一些关键点,主要有化学成分、铸造工艺、熔炼浇注和热处理等几个方面。

3.1 化学成分控制

球墨铸铁是一种复杂的多元合金。通过研究分析,针对球铁行星架的化学成分,应在遵循高碳、低硅、磷、硫、适量镁和稀土原则的前提下,合理选择化学成分,以保证球墨铸铁的铸造性能和球化孕育,并且降低基体组织的白口化倾向[1]。

3.1.1 碳当量和硅

碳当量对厚大断面珠光体球墨铸铁的石墨组织形貌和铸件性能有较大的影响。对于厚大断面珠光体球墨铸铁,Si是一种极为敏感的元素。高的Si 含量可有利于高的球化率;而低的Si 含量可抑制石墨漂浮和碎块状石墨,促进基体的珠光体化。结合文献和实际生产数据,碳当量宜控制在CE 4.2~4.3,硅2.0%~2.2%。

3.1.2 锰

锰是碳化物形成元素,具有反球化作用,可降低石墨的形状系数,促进白口形成。同时,锰也是强烈偏析元素,凝固时富集于晶界处,易导致晶间碳化物生成。对于厚大断面珠光体球墨铸铁来说,一般含量应控制在0.4 wt%以下。

由于化学成分中必须要加入Cu 元素,以增加珠光体含量,提高球墨铸铁的强度和硬度,且后期铸件还要进行正火热处理,因此不需要刻意增加Mn 含量以提高铸件的力学性能。

3.1.3 铜

铜是中等石墨化元素,显著稳定和细化珠光体,且不形成游离碳化物,能显著改善断面性能均匀性。由于铜能够提高奥氏体壳的稳定性,因此加入适量的铜有利于获得圆整石墨。Cu 应控制在0.5%~0.6%[2]。

3.1.4 微量元素

大量研究表明在厚大断面珠光体球墨铸铁中加入适量的铋和锑,可以有效防止石墨畸变和长大,增加球墨的数量和球化率。在大断面球铁中加入一定量的锑,并辅以适量的稀土,可以有效地消除碎块状石墨,改善石墨形态并提高力学性能。锑应控制在0.01%~0.02%(锑熔点只有630 ℃,球化后再加入铁液以防止烧损)。

3.1.5 镁和稀土元素

镁是球墨铸铁中最主要的球化元素。对于一般的球墨铸铁件,0.025%~0.04%的残余镁含量基本满足球化的需求。对于厚大断面珠光体球墨铸铁件,残余镁含量宜控制在0.04%~0.06%。稀土元素是球化能力较强的元素,一般与镁元素一起加入铁液中,起到脱硫、去氧和中和有害的微量元素的作用,例如Sb 和Bi。但过多的稀土元素会恶化石墨形态,甚至引起碎块状石墨等缺陷,控制在0.02%~0.03%[2]。

3.2 铸造过程控制

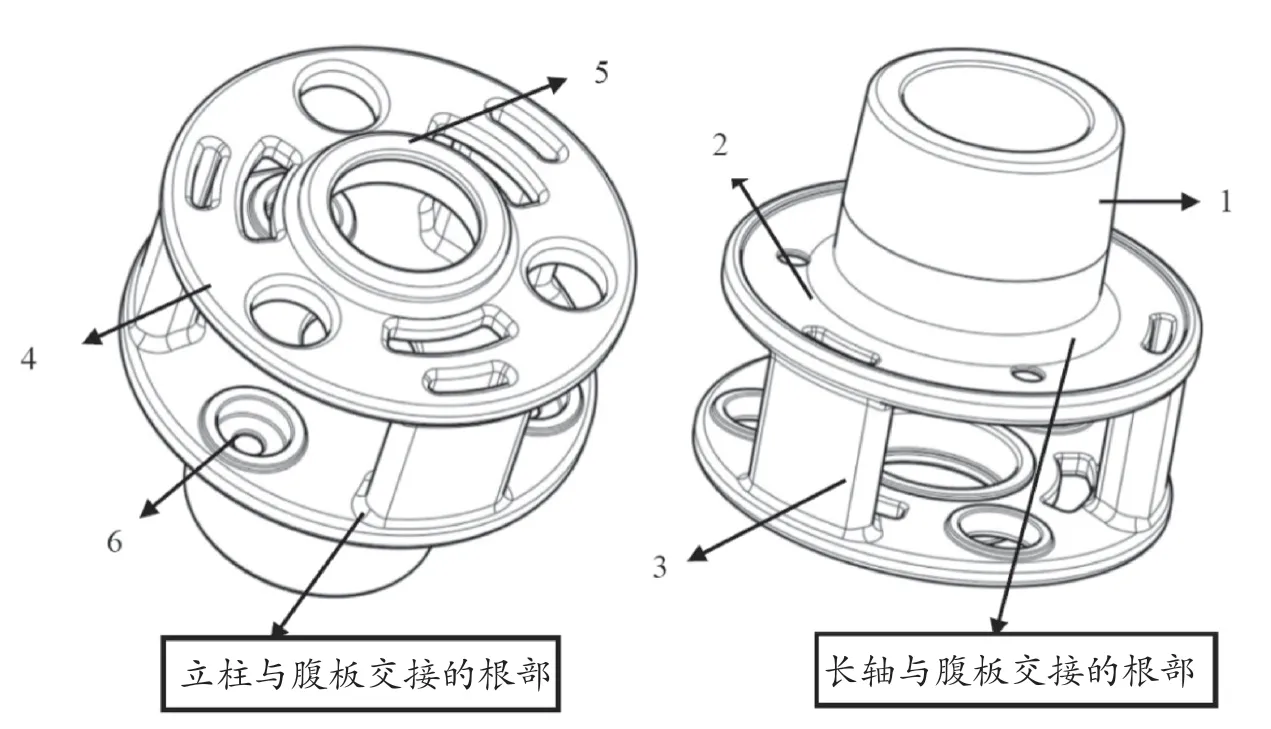

从球铁行星架的结构可以看到立柱与腹板交接的根部,如图1 所示。特别对于圆角根部的热节区域,无法通过冒口补缩消除,只能通过布置冷铁加速热节区域冷却凝固,以及利用厚大球铁件的石墨膨胀来预防和分散可能产生的集中缩松缺陷。通过模拟分析结果以及实际生产可以证实,采用合适的冷铁工艺可以使铸件的缩松缺陷满足技术要求[3]。 前期,我们采用大多数厂家的传统分型方式,长轴放置在上型腔,短轴放置在下型腔,虽然关注了铸件的缩松趋向,但是忽视了铸件的本体性能,在工艺上没有采取强制冷却措施防止石墨的畸变。采用此工艺长轴部分的凝固时间很长,最后凝固的区域需要近3 h,球铁的石墨形态早已发生恶化,出现了大量的碎块状石墨,力学性能不达标就在情理之中了。 经历了前几次失败后,笔者分析原因并制定改进措施,包括控制熔炼过程加强冷却等。对于球铁行星架的铸造工艺,加强冷却并改善型腔的出气功能。采用的工艺在排气浮渣方面显示出一定的优势,但在铸件的冷却条件上稍差一些(Magma模拟显示同位置的冷却时间较长)。在长轴表面和销孔表面加冷铁,加强局部区域的冷却,保证关键部位组织和力学的性能是必不可少的。

图 1 2.0 MW 球铁行星架三维图纸

3.3 熔炼浇注

石墨球化效果对球墨铸铁的性能有显著的影响。目前,国内外生产大断面球铁件采用的球化剂有纯镁、钇基重稀土镁和轻稀土镁等。试验表明,重稀土镁比轻稀土镁脱硫能力强,石墨球圆整、抗衰退能力强,当大断面球铁液中存在0.005%~0.027%钇时,不仅不会产生碎块状石墨,而且可中和有害元素[4]。界内普遍认为球化衰退与孕育衰退有关,国内外生产大断面球铁件常用的孕育剂仍然是75SiFe,其孕育效果好,价格便宜,但易衰退。可用于大断面球铁孕育剂中的添加元素有Ba、Sr、Zr、Ca、Al、Bi和Sb 等,即与普通球铁基本相同。为了防止球铁行星架的孕育和球化衰退,宜采用高效、长效、粗颗粒和团状的孕育剂。

另外,尽量减少铁液浇注温度缩短凝固时间,从而改善其石墨形态。可以采用倒包等措施使铁液快速降温,将浇注温度控制在1 360 ℃以下。

3.4 热处理

这种厚大珠光体球墨铸铁件由于其壁厚,因此冷却非常慢,不能保证珠光体含量,在铸态下很难达到要求的强度指标。目前,通常工艺是先在铸态下使强度达到QT 500,后经过正火热处理达到QT 700的强度,并且通过回火消除铸件的残余应力。 对于球铁行星架该种厚大球墨铸铁件,热处理的冷却速度则更加关键。对于行星架的该种结构,宜正火出炉冷却时,铸件平放,对准轴孔内部吹风冷。 热处理工艺: 在900 ℃~920 ℃的条件下保温4.5 h,出炉风冷至550 ℃,后空冷。在560 ℃~570 ℃的条件下保温8 h,后炉冷至小于150 ℃[5]。

4 铸造过程控制

铸造过程属于特殊过程,对于特殊过程的控制应从人机料法环几个方面加以控制,同时对过程控制方法需要多次确认,以保证按上述工艺要求制造出来的产品符合产品的化学成份、尺寸和性能等要求。

在人机料法环几个因素中,按照预先设定好的工艺文件对铸造过程进行控制是生产现场重要的控制要素点。根据试制结果,确定适合批量生产的工艺文件至关重要。工艺文件包括工艺流程、设备与工装的要求、需要遵循的工艺方法、需要控制的过程参数、需要控制与检测的产品特性、过程记录的要求、工艺或产品参数出现异常的反应计划等。工作人员以控制计划的形式规定以上信息。球墨铸铁件质量控制计划(部分)见表4。

5 首件鉴定

在产品批量生产前需要对产品及其过程进行评价、判断,从而确定未来批量生产的过程和产品的是否能持续稳定地满足要求,因此应该进行首件鉴定。由于对于特殊过程的首件鉴定试生产过程的过程审核以及试生产条件下生产产品的特性检验尤为重要。因此从文件准备、产品实物和过程能力维度进行评估,保证具备批量生产的能力。

5.1 文件检查

按照要求,对首件鉴定产品相关文件和资料进行现场审核,以验证其符合性、有效性和可操作性。文件检查可以结合过程检查同时进行,对图纸、报告、记录等进行现场检查确认。

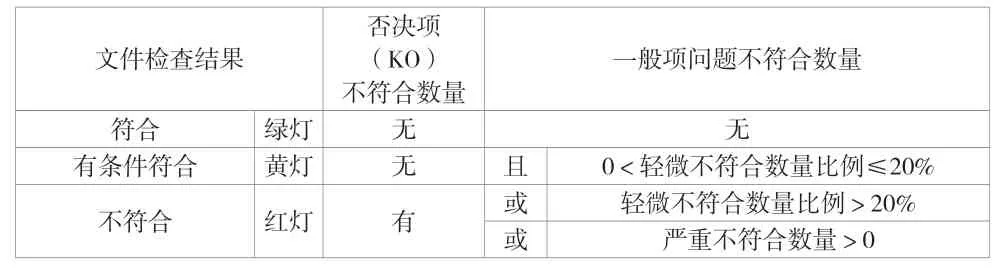

制定文件检查结果判定原则,见表5。

表4 球墨铸铁件质量控制计划

表5 文件检查结果判定原则

5.2 实物检查

对照采购技术规范(协议)、图纸等技术文件,对产品实物质量进行检查,对产品全尺寸、全项点功能和性能指标,特别是接口和安装尺寸进行检查、检测并记录,以验证其是否满足规定要求。必要时应抽样进行物理、化学性能测试。

产品实物质量检查结果判定原则,见表6。

表6 产品实物质量检查结果判定原则

5.3 过程检查

对设计、工艺、采购、制造过程(包括特殊过程、过程检验、成品检验、不合格品的控制、生产设备、工装管理、监视和测量资源、制造过程的防护、标识等)、成品包装、仓储和运输进行检查及评审,以验证其符合性和有效性。

过程检查结果判定原则见表7。

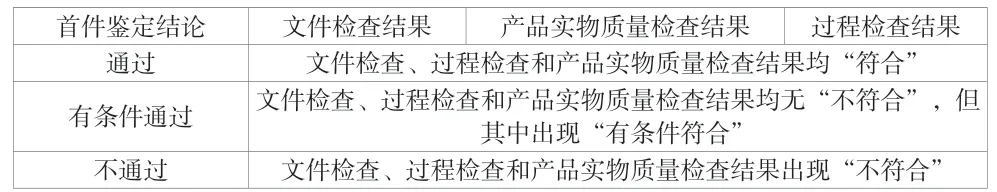

5.4 FAI 的结论与放行

按照文件、实物质量和过程检查的结果,确定首件鉴定结论及批量生产的批准。首件鉴定结论判定原则见表8。

表7 过程检查结果判定原则

表8 首件鉴定结论判定原则

6 结语

通过对球墨铸铁行星架产品生产制造全过程质量管理的分析和研究,得出了系统性的管控特殊过程以及保证批量产品稳定性的质量管理要点,具体包括以下4 点。1) 严格控制化学成分、碳当量和稀有元素的加入量。2) 改善工艺方案,控制浇注温度,利用顺序凝固和冷铁加速的方式保证关键部位达到技术要求。3) 控制特殊过程:球化过程采用高效稳定的孕育剂减少球化衰退,保证性能稳定;热处理过程中采用正火后强力风冷以确保降低铁素体比例。4) 完善批量生产前的放行机制FAI。