油气田集输管道多相流腐蚀直接评估方法与应用

宫彦双 唐德志 艾国生 张卫朋 王建 彭善碧

(1.塔里木油田公司油气工程研究院;2.中国石油天然气股份有限公司规划总院;3.西南石油大学)

0 引言

气液混输由于具有高效、经济开发天然气的优势[1-2],在我国油气田采出天然气时应用较广,但采出天然气中常含有CO2和H2S等腐蚀性气体,在管道中存在凝析水的条件下会加剧天然气管道腐蚀[3]。评价输气管道内腐蚀状况,常借助内检测手段对管道内部缺陷检测,确认管道缺陷位置、判断内腐蚀状况。然而内检测技术往往需要管道停输并提前清管,且对管道周围环境、管道设备设施等有所要求,导致许多在役管道无法实施内检测。多相流内腐蚀直接评价方法(MP-ICDA)主要包括4个关键步骤[4-8]:①预评价。收集整理对MP-ICDA有效的管道日常运行数据,并判断其可行性。②间接检测。分别建立多相流模型,随之选用内腐蚀速率预测模型判别管道内部最可能发生内腐蚀的高风险位置,进而推荐管道开挖检测点。③详细检查。选择并应用接触式无损检测技术,检测和验证间接测试阶段预测的高腐蚀风险点,确定内部腐蚀是否确实存在及实际腐蚀程度。④后评估。判断MP-ICDA方法的有效性并对管道后续工作提出建议。

本文结合我国油气田某集气干线管道的实际运行状况,对 MP-ICDA进行系统的研究与应用,为国内内腐蚀直接评价方法的实施提参考。

1 管道概况

TZ集输干线管道于2010年1月投产,总长7.063 km,全线埋地敷设,位于沙漠地区,管线规格为Ø219.1 mm×8.8 mm,采用L360NB钢材。运行温度为 41 ℃,操作压力为 3.7 MPa,管线输气量为 4.6×104m3/d。输送介质为含硫湿气,H2S含量为0.02%,输送介质含水率为46.68%。干气介质成分见表1。

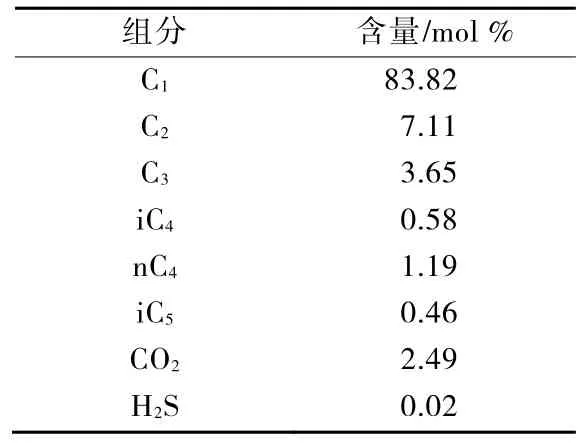

表1 TZ集输干线天然气组分

据 TZ集输干线的测量数据进行整理得到该管线的高程图如图1所示。管线全长7.063 km,全线高程变化在58 m左右。

图1 TZ集输干线高程图

2 预评价

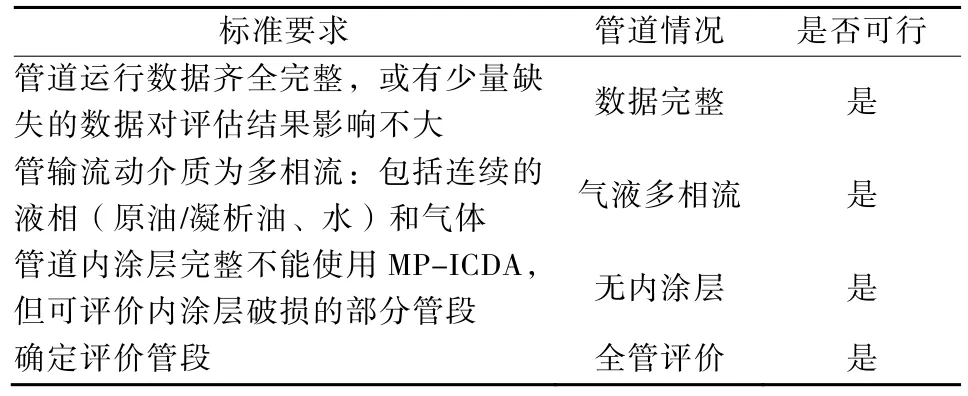

应用 MP-ICDA标准时应满足其规定的可行性条件(表2)。管道数据收集齐全且为多相流管道,具备MP-ICDA评价条件。

表2 TZ集输干线管道 MP-ICDA 可行性分析

3 间接检测

在对管道的水动力特性进行分析的基础上,结合腐蚀机理,采用腐蚀预测模型预测管道的腐蚀速率和高腐蚀风险点,从而确定最严重的腐蚀趋势。

3.1 多相流流动模拟

结合 OLGA软件建模,对 TZ集输干线的流场进行模拟计算,得到管线全线的温度、压力、持液率等参数变化趋势曲线图[9]。全线温度压力变化如图2所示,温度从入口40 ℃下降至出口27 ℃,压力从入口4.0 MPa下降至出口3.2 MPa,与实际运行参数相符。

图2 管道沿线温度、压力变化趋势图

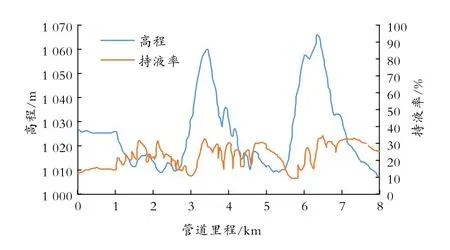

如图3所示,管线持液率随管线高程而变化,当流体处于管线低洼处时,液态水在管线低洼处聚集,因此管线持液率迅速升高,TZ集输干线的持液率最高可达39%。在管线爬坡过程中,持液率基本保持不变,在管线下坡段,持液率迅速降低。在管线相对平缓的地方,管内持液率没有明显的波动。在靠近管线末端时,TZ集输干线内整体持液率偏高。

图3 TZ集输干线持液率随高程的变化情况

3.2 内腐蚀速率预测

由于天然气中含有 CO2和H2S腐蚀性气体,因此采用ECE模型计算管内腐蚀速率[10]。

式中:vr——腐蚀速率,mm/s;T——介质温度,K;pHact——实际pH值,无量纲;pHCO2——CO2饱和溶剂的pH值,无量纲;fCO2——CO2的逸度系数,无量纲。

管道内的计算腐蚀速率沿管线里程变化情况如图4所示。随着管道高程变化,管内持液率发生变化,通过计算得到的管道内腐蚀速率随管道实际高程改变而改变。管道出口端腐蚀速率整体略高于入口方向,由于出口处位于连续下坡管段后,气液流速显著上升,造成腐蚀速率增大。

图4 TZ集输干线管内计算腐蚀速率随高程变化的情况

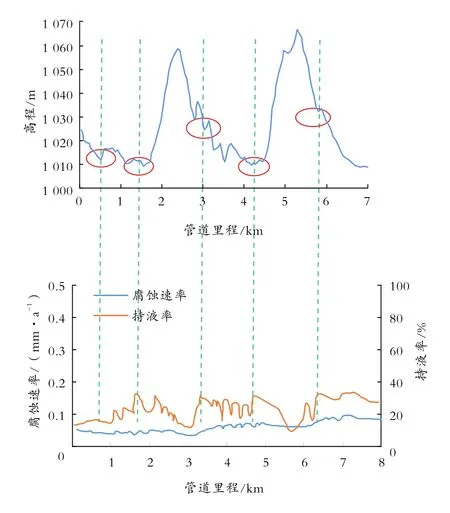

3.3 管内持液率与腐蚀率对比

TZ集输干线不同位置管内持液率与计算腐蚀率之间的关系如图5所示。可以看出,部分持液率高的管段内计算腐蚀速率较高,由于管内输送介质为气液多相流,液体与管壁充分接触,在酸性气体(H2S、CO2)存在充分的情况下易发生腐蚀。

图5 TZ集输干线不同位置管内持液率与计算腐蚀速率间的关系

4 直接检测

根据高程测绘数据和流场分析数据,选择持液率较高,腐蚀严重的5处开挖点进行开挖直接检测,如图6所示。开挖直接检测采用的检测方式为漏磁检测、C扫描和超声波测厚。

图6 开挖直接测试点的选择

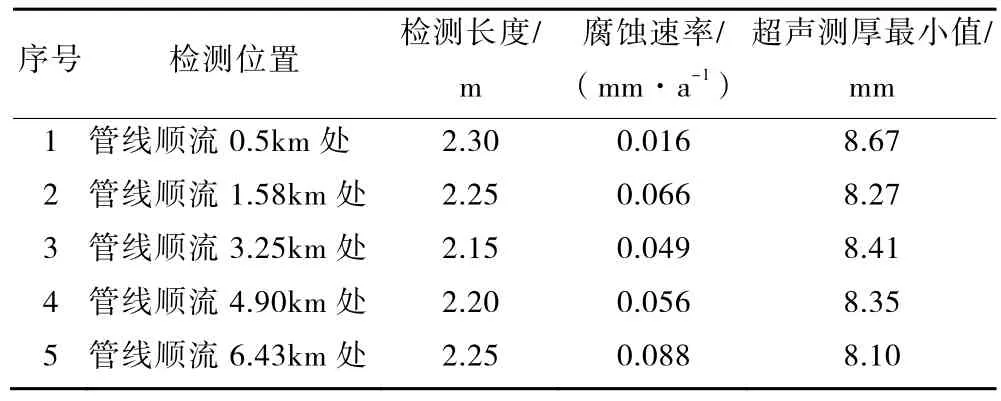

检测结果表明 TZ集输干线抽检部位壁厚范围为8.10~8.67 mm。开挖直接检测结果见表3。在开挖点绘制一个轴向厚度为50 mm的超声测厚网格,并沿环向从1到12个测试点选择,即在每个测试环上选择12个测试点。通过整个周向壁厚测试,表明壁厚分布不均匀,并且管道底部相邻位置之间的剩余壁厚值存在明显差异,表现出一定的内部腐蚀缺陷特征。

表3 开挖直接检测的结果

5 后评价

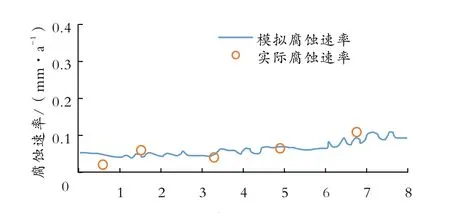

MP-ICDA方法的有效性取决于内腐蚀预测模型(ICPM)的可靠性。MP-ICDA标准规定的允许误差范围是预测壁厚损失与实际壁厚损失之间的误差不超过 20%。实验结果与腐蚀预测模型结果接近,并且在误差范围内(见图7)。

图7 腐蚀速率可靠性验证

5.1 剩余强度评估

参照GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》,采用一级评价进行剩余强度评估。管线材料为 L360NB,取下次检验周期 4年,本次评估所取数据见表4。

一级评价中,含体积型缺陷管道的失效压力如下[9]:

表4 目标管道剩余强度评估结果

式中:pF——失效压力,MPa;t——壁厚,mm;d——腐蚀缺陷深度,mm;σflow——流变应力。由式(2)确定:——屈服强度,MPa;M——Folias因子(鼓胀因子)。由式(3)确定:L——缺陷长度,mm。

5.2 剩余寿命预测

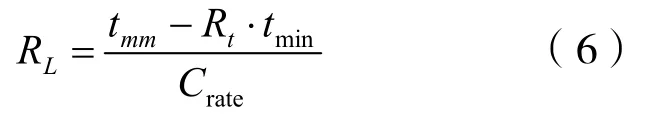

壁厚法通过单个壁厚计算腐蚀区剩余寿命。该方法基于未来服役条件、实测壁厚、局部金属损失区域大小、预期腐蚀速率以及裂纹扩展速率估计计算所需最小壁厚。如式(6)[9],根据 GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》,基于未来服役条件、测得壁厚、预期腐蚀速率,通过壁厚法计算得出剩余寿命为18.7年。

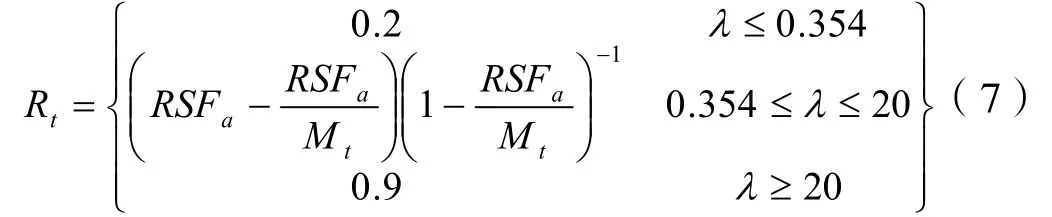

式中:RL——剩余寿命,a;Crate——预期腐蚀速率,mm/a;tmm——管道平均壁厚,mm;tmin——最小要求壁厚,mm;Rt——剩余壁厚比。当直管段内部腐蚀类型为均匀腐蚀时,Rt由 RSFa代替,当直管段内部局部腐蚀居多时,计算公式如下:

式中:Mt——傅里叶因子,;λ——壳体参数,,如果评估环向缺陷,c替代s;RSFa——许用的剩余强度因子;Di——管道内径,mm;s——局部轴向体积型缺陷实际长度,mm;c——局部环向体积型缺陷实际长度,mm。

表5 目标管道剩余寿命预测结果

6 结论

(1)管线持液率随管线高程变化而起伏,液态水极易积聚在管道里程最低处,因此管道持液率迅速提高。

(2)高腐蚀速率点与高持液率等流动参数有关,部分持液率高的管段内计算腐蚀速率较高,由于管内输送介质为气液多相流,在酸性气体或介质存在充分的情况下易发生腐蚀。

(3)根据开挖检测数据可知,直接检测的结果与模型预测结果基本一致,表明 MP-ICDA方法预测油气管道内部腐蚀状况可行度很高,能够进一步预测油气管道内部腐蚀危险点位置,评价腐蚀发生等级风险。

(4)参照GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》,管道剩余强度在可接受范围以内,预测剩余寿命为18.7年。