汽车车门隐藏式把手孔表面质量缺陷分析与改善

李鹏宇,孟令园,王 强,牛晟力,尹永波

(中国第一汽车股份有限公司 工程与生产物流部,吉林 长春 130000)

0 引 言

车门隐藏式把手原为跑车设计,其目的是为了减小风阻,增加科技感和美观度。但随着现代汽车制造技术的进步和市场需求的多样化发展,越来越多的车企将隐藏式车门把手标配到了普通轿车上,而其内翻边与直翻边的设计使车门把手孔周边易产生波浪缺陷,影响整车质量和装配。现对某车型前门外板隐藏式把手孔周边高点缺陷(制件表面的凸包)问题进行分析,并提出相应的解决方案。

1 车门隐藏式把手孔周边高点及判定方法

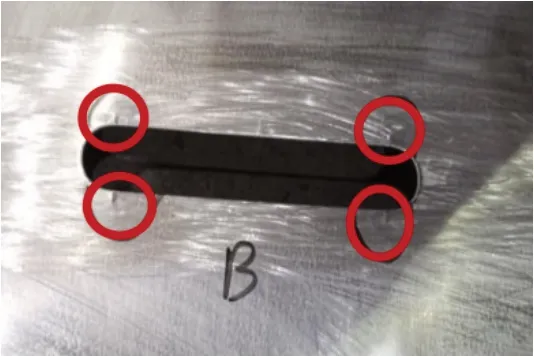

前车门外板成形工艺顺序为拉深、修边冲孔、二次修边、翻边,经过评审人员对每道工序的制件使用油石打磨后发现隐藏式把手孔周边高点缺陷为翻边工序产生。AUDIT 评审波浪缺陷为B 类缺陷,是不可接受项。高点高度在0.03~0.05 mm,且漆后经平行光照射,缺陷明显可见。由于车门把手位置为一区,一区位置为50 cm~车顶的高度,该区域是消费者平行目视可见区域,如制件表面产生缺陷,易引起消费者的不适,所以此区域的表面质量要求较高,如图1所示。

图1 车门把手在整车中的位置

表面缺陷的评价方法:①漆前状态:白车身评审者使用200 mm×25 mm×25 mm的油石在制件表面沿固定方向反复轻磨,力度均匀,观察表面即可看到缺陷,如图2 所示;②漆后状态:当一束平行光照射到一个光顺面时,仍会以平行的方式折射,如果制件表面不光顺,则会出现散射,整车评审者利用此原理在灯光隧道区,通过移动观察漆后车门在灯带下的反光情况即可看到缺陷,如图3所示。

图2 漆前表面缺陷

图3 漆后缺陷状态

2 原因分析

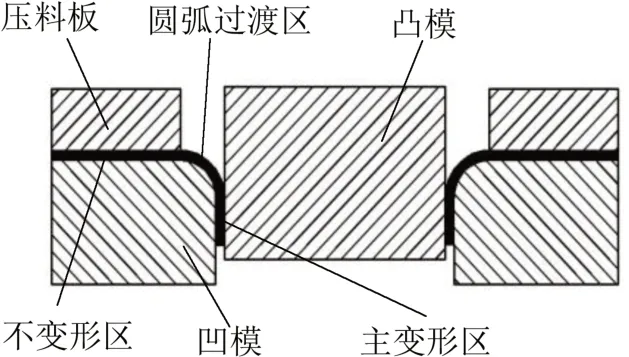

根据制件冲压工艺,车门隐藏式把手孔经过拉深、修边冲孔、翻边工序完成。车门外板厚度t=0.7 mm,翻边间隙C=(0.98~1.02)t,翻边高度H=3 mm,原翻边凸模如图4 所示,翻边目的是提高此处板料的刚度,以支撑装配后的门把手,高点缺陷在右翻边工序产生。此处翻边分为圆弧翻边和直线翻边,材料分为不变形区、圆弧过渡区和主变形区,如图5所示。

图4 原翻边凸模

图5 翻边变形区域

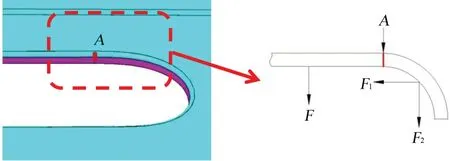

直线翻边部分:主变形区受单向拉应力作用,主应力F为-Y方向,产生-Y方向应变力。圆弧翻边部分:主变形区受双向拉应力作用,主应力为周向应力F1和-Y方向应力F2,产生周向应变和-Y方向应变,在翻边凸模的作用下应力F2促使制件翻边,半圆弧翻边与直线翻边交接A处在F1作用下,向直线翻边部分产生分力,使A处表面材料受挤压变形,在压料板抬起翻边凸模回程后,由于回弹使制件产生表面高点缺陷,如图6所示。

图6 翻边所受应力方向

综合分析造成该缺陷的主要原因:半圆弧翻边与直线翻边交接处由于周向应力的作用产生回弹,回弹部位突起产生变形,制件隆起高点,经油石打磨,高点凸显。

3 解决方案

由于翻边回弹是受翻边面上的周向应力作用产生,当周向应力发生改变时,回弹也发生改变,通过改变翻边时序和翻边角度抵消半圆弧翻边周向应力的作用。

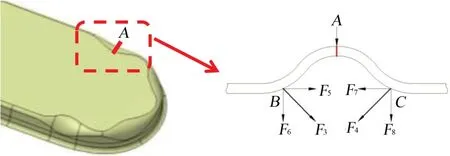

如果改变直线翻边与圆弧翻边交接面A处凸模形状,如图7 所示。当翻边时产生力F3、F4,F3和F4的分力F5和F7为水平方向,且方向相反,相互抵消,分力F6和F8竖直向下,而竖直向下的力刚好可以控制回弹,抵消了周向应力的作用,控制了半圆弧翻边与直线翻边交接处产生的回弹高点。

图7 改善后翻边的合力

3.1 改变翻边刃入时序及刃入方向

改变车门隐藏式把手孔翻边凸模的造型,并更改整体凸模的翻边时序,由原来的同时翻边更改为中间部分直线翻边不变,两侧半圆弧区域呈波浪形翻边。

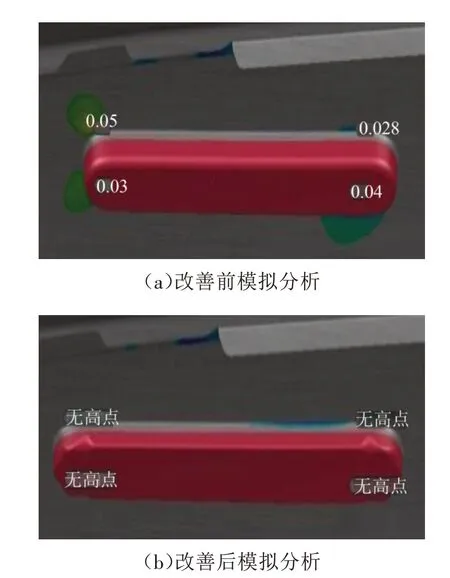

利用AutoForm 软件对翻边模进行回弹分析,经过多次试验,发现直线部分圆角R1 mm 不变,波浪形式翻边圆角为R1 mm 与R4 mm 交替形状,通过Surface Lows模拟油石打磨,发现两侧半圆弧区域与直线相交处高点消除,如图8所示。

图8 改善前后模拟分析制件状态对比

3.2 方案实施

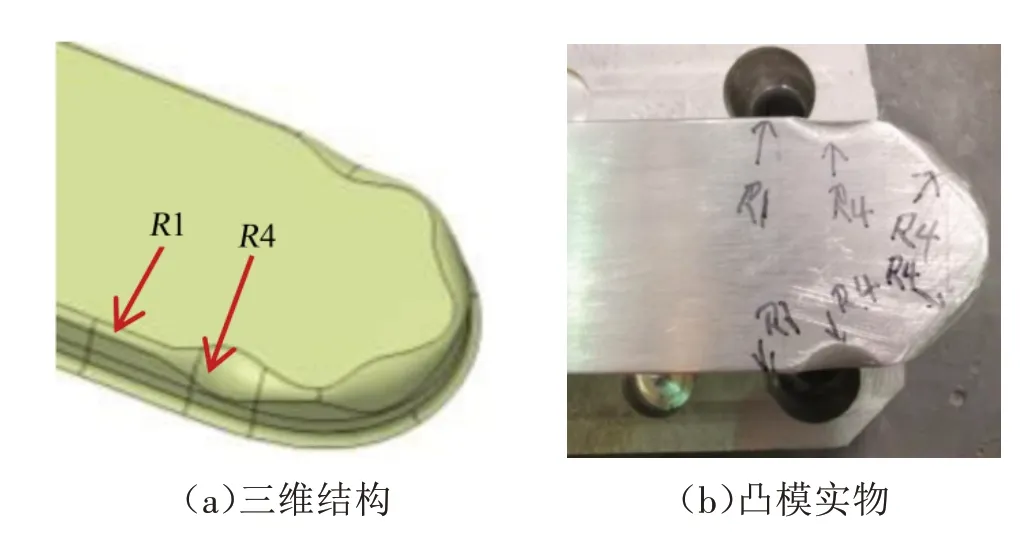

根据上述分析结论,对原翻边凸模半圆弧翻边圆角打磨抛光,使其呈R1 mm 与R4 mm 交替波浪形状,如图9所示。

图9 凸模改善后结构

4 效果验证

采用波浪翻边的车门隐藏式把手孔漆前表面状态如图10 所示,漆后表面状态如图11 所示,漆前用油石打磨制件无缺陷,漆后灯光隧道光线折射无散射,回弹高点问题得到解决。

图10 漆前无表面缺陷

图11 漆后无缺陷

5 结束语

通过对车门隐藏式把手孔翻边凸模形状由圆角全部为R1 mm 更改为R1 mm 和R4 mm 交替,改变了翻边刃入时序和翻边角度,解决了翻边后把手孔周边回弹引起的表面高点缺陷,提升了整车外观质量,为后续车型隐藏式把手孔的设计提供了参考和依据。