预工艺孔对整体式窗框门内板的回弹优化分析

张国威

(上汽大众汽车有限公司,上海 201805)

0 引 言

门内板是车身重要的支撑板件,也是大多数车门附件的安装体。整体式窗框门内板的窗框部分和门内板主型面部分采取一体式冲压成形,其特点是车门刚性好且便于设置两道密封条,提高了车身密封性能。整体冲压的门内板密封面,有利于尺寸匹配的一致性[1,2],对窗框位置的匹配精度也提出了更高的要求。由于窗框位置造型起伏较大,内侧拔模角较小,成形后易出现扭转和较大回弹,影响尺寸稳定性,这是影响门内板质量的主要原因。通常需要在窗框位置进行大范围的型面补偿,数据分析和型面补偿制作的难度大,导致模具设计和制造的周期较长。现基于数值模拟分析,通过优化窗框内部预工艺孔[3,4],减小此处的回弹量,优化数据分析和补偿方法,提升零件成形质量和缩短模具开发周期。

1 零件结构及冲压工艺

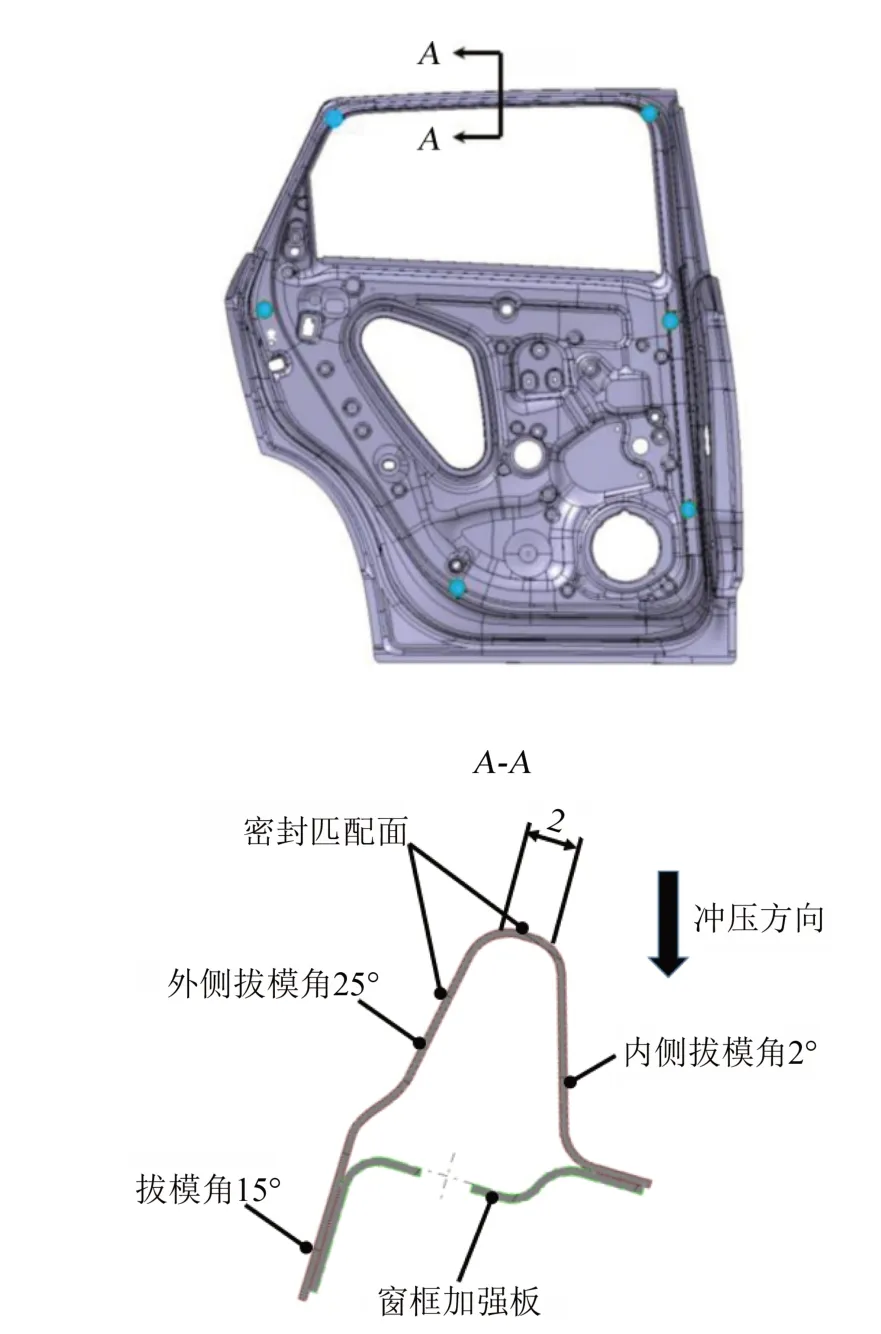

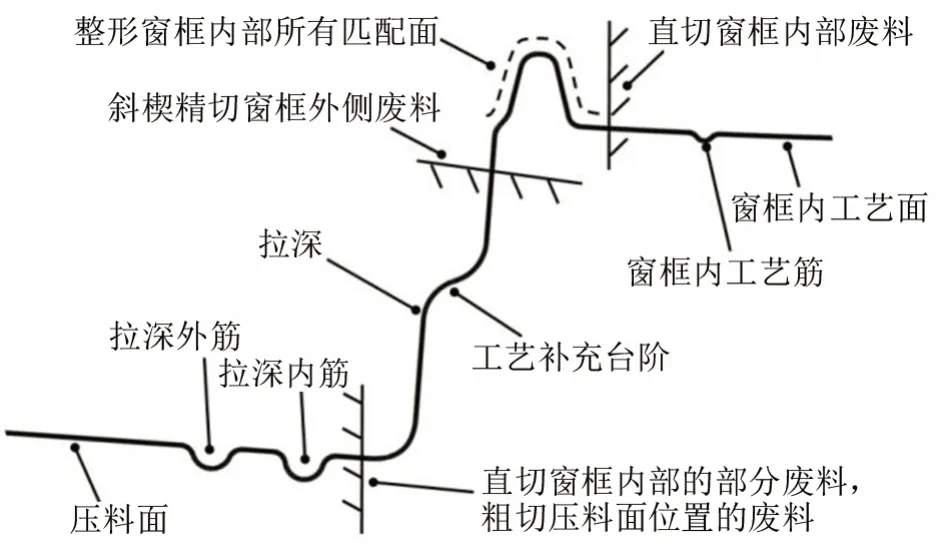

图1 所示为某车型后门内板造型,其中窗框位置的密封面宽度约2 mm,公差要求±0.5 mm,匹配精度较高。门框内侧的拔模角仅2°,成形时易开裂,通常在窗框内部工艺补充面区域设置预工艺孔,改善板料拉深时的受力状态,实现成形的强弱区转换,提高零件的成形性[5]。拉深完成后,窗框位置后续工艺如图2所示。

2 回弹补偿分析及优化

2.1 夹持方案分析

图1 门内板造型

图2 窗框区域工艺排布

零件在检具上的测量方案为车身方向旋转90°平放检测,因此在制定回弹补偿方案前,需要基于零件检测状态分析制定夹持方案[6]。按照以往经验[7],窗框位置的回弹较大,在夹持时会出现扭转现象,影响零件分析和测量的准确性。因此在数值模拟分析回弹时,通常夹持门内板主型面位置回弹较小的4 个RPS 点(基准点系统),放开窗框位置的2个RPS夹头,仅做下部支撑进行回弹评估。

2.2 回弹补偿分析

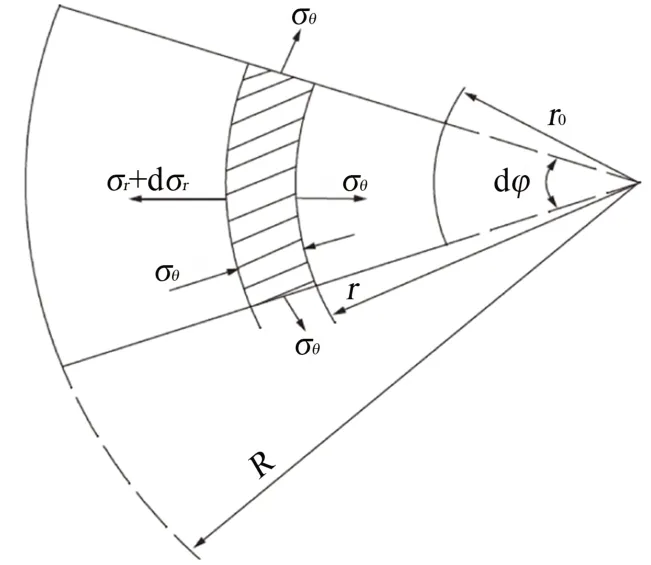

回弹补偿分析前,需要在CAE 中得到成形稳定的零件。对于整体式窗框门内板,通常在窗框内部设置多个预工艺孔,其附近材料处于平面应力状态,周围材料受到竖直方向的拉应力和工艺孔附近的径向拉应力,如图3 所示。与不开设预工艺孔相比,改变了此区域仅受单向拉伸的状态,且预工艺孔越大,距离风险区越近,则优化开裂风险的效果越明显,保证了成形的稳定性。在窗框内部4 个转角各设置1个直径为φ60 mm 的工艺孔,同时在窗框中部拔模角最小的区域设置1 个直径为φ90 mm 的工艺孔,料片形状预工艺孔布置如图4所示,实线为料片轮廓,虚线为拉深成形后工序件轮廓。模拟得到的零件成形性如图5 所示,其中窗框内的工艺筋在到底3 mm左右成形,对预工艺孔的整个扩展过程影响不大,零件未出现开裂和起皱现象,满足回弹补偿的前提条件。

图3 微元体受力

图4 窗框区域5个预工艺孔

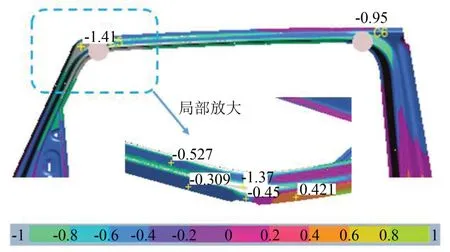

夹持主型面内的4 个RPS 点,取消激活窗框位置的2个PRS 点,受重力影响,窗框尺寸呈现整体负向超差,如图6 所示。窗框处2 个RPS 点位置的尺寸落差约为2 mm,表示零件在检具上夹持时,当窗框后侧的RPS 夹头闭合后,窗框前侧的RPS 还有2 mm 悬空,夹头夹紧时必然导致窗框前侧出现一定程度的向内扭转,导致尺寸失真。因此在窗框位置型面补偿前,应当消除RPS 位置的型面落差,再进行法兰边的型面补偿。窗框位置的型面落差补偿方案如图7 所示,窗框后部转角的最高点增加2 mm,向两侧过渡到零位,再结合法兰边的回弹状况,将C 柱上部的法兰边向内翻转1.5°,根部最大补偿量约0.8 mm。由于门内板在拉深时将所有型面都成形到位,且在最后工序的模具对窗框内所有匹配面做矫形,补偿方案仅在拉深工序实施。

图5 窗框内5个预工艺孔拉深成形性

图6 窗框RPS面尺寸落差

图7 窗框型面补偿方案

2.3 预工艺孔对回弹的优化

以上补偿方案在窗框区域需要重构的型面约占整个窗框的一半左右,补偿范围和补偿量较大。尤其对于几字形窗框结构,内外均有匹配面,数据制作时除了需要关注曲面质量,还需要重点关注变形后匹配面之间的形位关系和拔模角变化,数据制作难度和工作量较大。若补偿效果不能满足生产需求,模具零件返工时需要进行大面积的加工才能置零,存在一定的风险,因此需要研究型面补偿范围较小的优化方案。

由于窗框位置的预工艺孔可以改变材料的受力状态,考虑优化预工艺孔,使窗框位置的材料受双向拉伸应力的比例提高,成形后残余应力释放更均匀,窗框RPS 区域的型面落差减小,改善其在检具上的夹持扭转变形。将窗框处的预工艺孔优化成2 个直径为φ130 mm 的圆孔,同样获得成形稳定的零件,如图8所示。按照相同的夹持方案,窗框位置2 个RPS 点的型面落差小于0.5 mm,此时窗框夹持时不会出现明显的型面扭转,尺寸稳定性提高,为后续型面补偿提供了可靠依据,如图9 所示。结合其他区域法兰边的回弹状态,最终确定的型面补偿方案仅在拉深工序将C柱上部的法兰边向内翻转1.5°,数据变形制作难度和型面重构量降低,如图10所示。

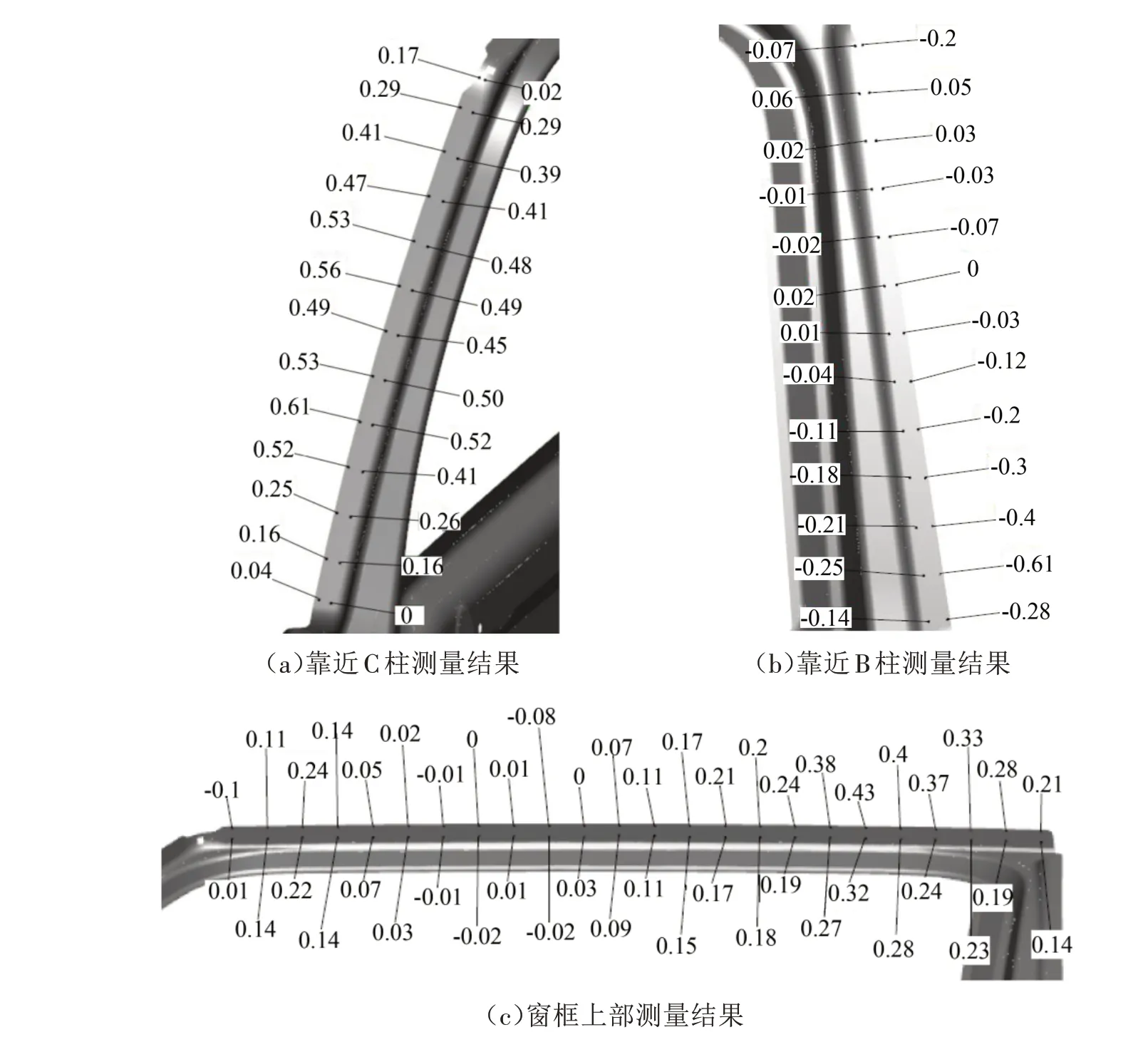

补偿后的数据进行模拟计算,考虑检具上的实际状态,窗框位置的RPS 进行底部支撑。窗框位置的尺寸如图11 所示,其中靠近C 柱的法兰边尺寸在0~0.4 mm,窗框上部的法兰边尺寸大部分位于零位,靠近B柱的法兰边尺寸在-0.2~0.2 mm,整体满足设计要求。

3 测量验证

为了检验拉深工序型面补偿的效果,将拉深件进行蓝光扫描后与理论数据进行拟合,窗框位置2个RPS 的落差在0.4 mm 以内,与设计预期一致,满足测量和生产要求,如图12所示。窗框位置的尺寸测量结果如图13 所示,其中靠近C 柱的法兰边尺寸在0~0.6 mm,个别点轻度超差但不影响与密封条的匹配,没有装车返修情况。靠近B 柱的法兰边尺寸大多在-0.4~0 mm,窗框上部的法兰边尺寸在0~0.4 mm,整体测量结果与模拟基本一致,达到了预期的补偿效果。

图8 窗框内2个预工艺孔的拉深成形性

图9 预工艺孔优化后的窗框RPS面尺寸落差

图10 预工艺孔优化后的窗框型面补偿方案

图11 补偿后窗框位置的模拟尺寸

4 结束语

通过调整预工艺孔的方式对后门内板窗框区域的回弹补偿方案进行分析和优化,得出以下结论。

图12 拉深件扫描拟合结果

(1)整体式窗框门内板在窗框位置的回弹较大,夹头夹持时易出现扭转,影响零件的分析和测量结果。回弹分析时通常将窗框位置的夹持点仅做底部支撑,避免零件扭转对补偿方案的干扰。

(2)窗框内的预工艺孔在成形时能改善板料的受力状态,侧壁材料由单向拉伸变为近似的双向拉伸变形更充分。不同的预工艺孔设置能改变材料中受双向拉伸的比例,因此可以通过优化预工艺孔方案改善窗框处的回弹状态,减小型面补偿量。

(3)相较于窗框内部多个预工艺孔的方案,2 个预工艺孔的方案边缘开裂的趋势降低,成形稳定性更高,且有利于提高板料和工序件的刚度。切边后残余应力释放更均匀,减小了窗框位置的扭转变形和回弹量,降低了补偿难度,对类似零件的工艺设计和回弹补偿具有指导意义。

图13 窗框位置尺寸测量结果