电磁平衡头齿盘齿形参数对自锁力矩的影响研究*

梁警威,刘保国*,申会鹏

(1.河南工业大学 机电工程学院,河南 郑州 450001;2.河南工业大学河南省超硬磨料磨削装备重点实验室,河南 郑州 450001)

0 引 言

随着高档磨床向高速化、精密化及智能化方向的发展,磨削精度和磨削效率都有了大幅度的提高,为了适应磨削精度和磨削效率,磨床对主轴转速、动态性能提出了更高的要求。而电主轴具有转速高、结构紧凑及动态性能好的优点[1],高档磨床的主轴一般选用电主轴。在磨床使用过程中,砂轮的磨损不均匀和切削液的分布不均匀都会导致砂轮的质量分布不均匀。尤其在高速磨削时,砂轮上微小的不平衡量都会引起极大的离心力和系统振动,进而导致磨削精度下降、加工质量不稳定等现象产生。为解决此类问题,需对砂轮-电主轴系统进行动平衡[2-4]。传统的现场动平衡和机上动平衡技术由于平衡需要停机,严重影响了加工效率,已不能满足现代化生产需求[5],而主动平衡方法具有不停机、平衡精度高、平衡时间短等优点,已经成为了最具发展潜力的平衡技术[6,7]。

国外以德国Hofmann公司[8]和美国Schmitt Industries公司[9]为代表的电磁平衡系统产品已在高端机床上应用,但因价格过于高昂,尚未大量推广。国内从20世纪90年代末开始,浙江大学、国防科技大学、北京化工大学、中北大学、北京工业大学和西安交通大学等单位的多位学者相继开展过这方面的研究,并试制出了多种自动平衡装置,包括机械式[10]、喷液式[11-12]和电磁式[13-15]等。其中电磁式主动平衡系统由于具有执行系统和控制系统不接触、轴向长度短、响应快等优点,受到了广泛关注。该系统主要包括检测系统、控制系统和电磁主动平衡头,其中电磁主动平衡头作为产生平衡质量对电主轴进行在线动平衡的关键部件,其内部质量块在高速旋转状态下的自锁稳定性决定了平衡系统的可靠性。而质量块的自锁主要靠转子上N、S交替排列的永磁体和定子齿盘构成的磁路实现。由此可见,磁路的自锁力矩对平衡的效果起到了至关重要的作用。

目前关于电磁平衡头自锁力矩的研究,主要集中在永磁体和齿盘的气隙[16]、齿盘的厚度和材料[17]、永磁体的尺寸和型号[18]等参数上。由于齿盘磁化曲线具有很强的非线性以及该结构下存在的几何非线性,理论方法难以求解,当需要计算多组参数时,实验周期长且成本高,因此现有的研究方法主要是有限元分析法。

本文在已有研究的基础上,采用有限元分析方法,主要开展电磁平衡头齿盘齿形参数对自锁力矩的影响研究工作,研究齿盘齿数、齿长、齿边距和齿张角等参数对自锁力矩的影响规律,为该类平衡头中齿盘的研发设计提供有力的科学依据,为实现高可靠性的电磁式主动平衡系统提供数据支撑。

1 有限元分析模型建立

电磁主动平衡头的机械结构主要包括动环和静环,齿盘和永磁体安装在动环上,永磁体N、S极交替排布安装在配重盘上,并夹在两个齿盘中间,每相邻的两个永磁体和对应齿构成自锁磁路。

根据平衡头结构,为便于计算简化细节特征,建立自锁磁路的几何模型如图1所示[19,20]。

图1 自锁磁路的几何模型(12齿)

在图1中几何模型基础之上,笔者利用ANSOFT MAXWELL-3D平台进行自适应网格划分,施加磁场自然边界条件,形成自锁磁路的物理模型;调用其瞬态求解器分析计算,研究永磁体和齿盘在相对旋转时不同转角下的力矩值。其中,相对转速为12.5 r/min2,求解步长为1 ms。

所要研究的结构参数齿数、齿长、齿边距和齿张角代表的含义如图2所示。

图2 齿形结构参数示意图

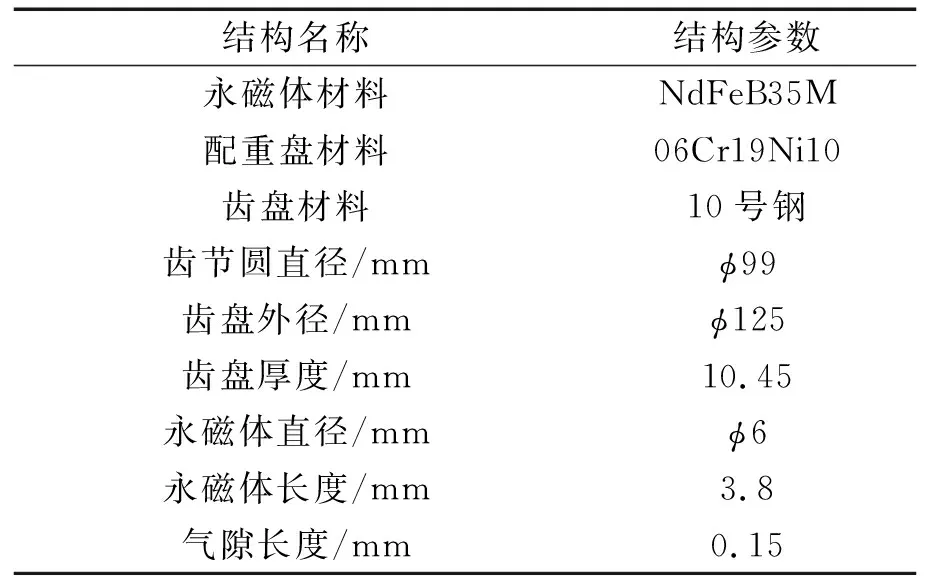

在分析各种齿形参数对自锁力矩影响时,为了增加计算数据间的可对比性,始终保持不变的结构尺寸、材料等参数如表1所示。

表1 结构尺寸与材料

2 齿数对自锁力矩的影响规律

齿数决定着平衡头的最小步距角,进而决定着平衡头的调节精度,是进行动环设计时首先要确定的参数之一,因此研究齿数和自锁力矩的关系对研发设计工作有重要参考和指导意义。在研究齿数时,根据图1中结构取齿长为永磁体直径的1.3倍(7.8 mm),每个齿和齿槽角度相等,逐步增加节圆直径(永磁体所在中心圆直径)上的齿数。

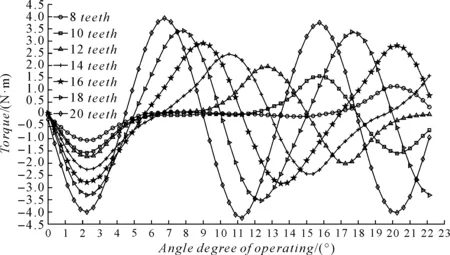

考虑到任意相邻齿需构成磁路和步距角范围,齿数取偶数个且齿数不能太少,笔者在此前提下依次分析了齿数分别为8、10、12、14、16、18、20时磁路自锁力矩随角度的变化,瞬态值曲线如图3所示。

图3 不同齿数下力矩值随角度的变化曲线

图3结果表明:随着齿数由8增大到20自锁力矩峰值从1.16 N·m增大到4.24 N·m,步距角由45°减小到18°,即随齿数的增大自锁能力和自锁稳定性大幅提高。

进一步从曲线中计算出自锁力矩峰值和齿数的关系,考虑到齿数为0时自锁力矩峰值一定为0,因此须在自锁力矩峰值和齿数关系中增加坐标点(0,0)作为自然边界条件。利用最小二乘法对离散点进行二次拟合,拟合曲线的多项式为:

T=0.005 4n2+0.1n+0.01

(1)

式中:T—自锁力矩峰值;n—齿盘齿数。

拟合曲线如图4所示。

图4 不同齿数下的自锁力矩峰值

图4结果表明:拟合曲线较好地反映了散点分布规律,拟合曲线和拟合点之间残差范数仅为0.107,即自锁磁路提供的扭矩峰值是齿数的二次函数。

由于齿数增大的同时,永磁体数也在以齿数二倍的数量增大,还需进一步考察齿数增加的同时每对永磁提供的力矩变化情况,即单对永磁体的利用率。

根据齿数和自锁力矩峰值关系计算出不同齿数下每对永磁体提供的自锁力矩峰值如表2所示。

表2 不同齿数下每对永磁体所提供的扭矩

从表2中可以看出:齿数由8增大到20时,每对永磁体提供的自锁力矩峰值由0.145 N·m增大到0.212 N·m,永磁体利用率增幅达68%。因此,建议在空间结构允许的情况下尽量增加齿数,以减小平衡头的最小步距角和增大自锁力矩峰值及永磁体的利用率。

3 齿长对自锁力矩的影响规律

齿长为齿顶圆和齿根圆的间距,其对自锁力矩也有重要影响。本文分析齿长使用的结构如图1所示,以齿数为12齿、齿张角和齿槽角均分相等、永磁体边缘和齿顶弧线相重合的结构为前提,通过计算得出了齿长分别为永磁体直径的1、1.1、1.2、1.3、1.4倍(由于配重盘需要足够的尺寸,以保证平衡头的平衡范围,齿长不宜过长)时在两个完整步距角下的自锁力矩瞬态曲线。

不同齿长下力矩值随角度的变化曲线如图5所示。

图5 不同齿长下力矩值随角度的变化曲线

图5结果表明,自锁力矩和自锁力矩峰值在不同齿长下变化明显,自锁力矩峰值随齿长尺寸的增大而增大,合理的齿长,可使自锁力矩峰值提高约50%,因此设计齿盘时,在结构允许的条件下,应尽量增大齿长尺寸。

4 齿边距对自锁力矩峰值的影响规律

研究齿边距对自锁力矩峰值的影响规律时保持永磁体内边缘到齿根圆弧处长度为永磁体直径的1.3倍。

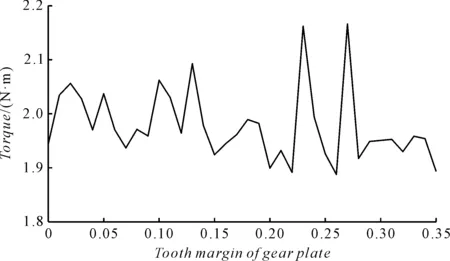

为了便于研究同永磁体的关系,本文把齿边距和永磁体直径的比值作为自变量,计算了自变量从0~0.35之间,步长为0.01的自锁力矩峰值随齿边距的变化关系,结果如图6所示。

图6结果表明,齿边距的相对值在0~0.35之间变化时,自锁力矩峰值变化范围为1.89 N·m~2.17 N·m。齿边距的功能主要是辅助导磁,长度不宜过大,综合考虑导磁性能和加工能力,齿边距值尽量选择力矩值较大且变化平缓的区域,如图中的0.01~0.03之间,即取齿边距为0.06 mm~0.18 mm较为合理。

图6 不同齿边距下的自锁力矩峰值

5 齿张角对自锁力矩峰值的影响

为增强可对比性,本文在改变齿张角时保证两边与节圆交点中间的弧长不变。为便于分析不同齿张角下的力矩值变化,笔者分别将三角齿、矩形齿和梯形齿的齿边夹角定义为负角度,0角度和正角度,3种齿的形状示意图分别如图7所示。

图7 3种齿形张角形式

在考虑齿根强度和尽可能减少齿间相互干扰的前提下,分析了齿张角范围从-15°~75°之间的角度值对自锁力矩峰值的影响,结果如图8所示。

图8 不同齿张角下的自锁力矩峰值

图8结果表明:同等结构条件下,齿张角对自锁力矩峰值影响较大,齿张角值在-20°~70°之间变化时,自锁力矩峰值变化范围为1.75 N·m~2.16 N·m。根据自锁力矩峰值从图中得出较优角度值,分别为-8°、15°、23°,由于在齿张角为15°时,齿张角和齿槽角均分相等,齿边线呈放射状,设计计算和加工较为方便,因此建议齿张角为15°。

6 结束语

在特定结构下,本文根据电磁平衡头的结构和原理,建立了自锁磁路几何模型和有限元物理模型,分别研究了齿数、齿长、齿边距、齿张角对自锁力矩影响规律,得出结论如下:

(1)自锁力矩峰值随齿数的增加呈抛物线式大幅增大,同时永磁体利用率呈增大趋势,建议设计齿盘时应尽量增加齿数;

(2)自锁力矩峰值随齿长的增大而增大,合理选择齿长,可使自锁力矩峰值提高约50%,建议设计时应尽量增加齿长;

(3)自锁力矩峰值在齿边距为永磁体直径的0.01~0.03倍之间时较大且变化相对平稳,建议设计时齿边距尺寸可优选在该区间内参数;

(4)自锁力矩峰值在齿张角为15°时自锁力矩值较大且设计计算和加工方便,建议设计齿盘时可将齿张角值选为15°。