大豆糖蜜制备调味液基料的技术研究

李 琰

(齐齐哈尔大学 食品与生物工程学院,黑龙江 齐齐哈尔 161006)

醇法生产大豆浓缩蛋白过程中,乙醇溶解了大部分可溶物质,再经多次浓缩处理后,得到副产物大豆糖蜜,故大豆糖蜜是大豆浓缩蛋白产业的副产品[1]。大豆糖蜜全球年产量达10万吨[2],由于其性状粘稠,深加工困难,故常用作廉价饲料,易造成资源浪费和环境污染[3]。大豆糖蜜中的主要成分糖类占比大约为59%~62%,同时含有蛋白质、异黄酮、皂甙等,是很好的发酵底物,可用于多种产品的开发[4]。

目前,大豆糖蜜的研究呈多元化[5-6],大豆糖蜜可用作微生物发酵的丰富碳源,用以产生乳酸、细菌纤维素、柠檬酸、生物燃料乙醇和丁醇等[7-10]。

大豆糖蜜的主要成分中,糖类占比最高,前期崔元峰等[11]、李振林[12]对大豆糖蜜发酵制备酒精开展了研究,但制作酒精造成大豆糖蜜中的低聚糖及功能性成分流失,本研究用大豆糖蜜添加活性干酵母酿造酒,生产出一种颜色鲜艳、口感宜人并具有保健功能的调味液基料,可作为调味液的酒香成分来源,并可提供调味酱的风味物质,提高调味酱的防腐性能,抑制调味酱涨袋产酸等现象,并可进一步通过好氧发酵生产大豆肽食醋,具有一定的理论及现实意义。

对发酵型的调味液基料而言,菌种添加量、营养盐添加量及发酵过程中温度和pH对发酵结果有重要意义,本文以大豆糖蜜为材料,经预处理,通过单因素实验考察酵母添加量、营养盐添加量、温度和pH,设计正交实验进行参数优化。

1 材料与方法

1.1 材料与设备

1.1.1 原料

大豆糖蜜:黑龙江双河松嫩大豆生物工程有限责任公司提供。

1.1.2 仪器

Waters 600高效液相色谱仪 美国Waters公司;HWS-250B生化培养箱 天津市泰斯特仪器有限公司;WZS10手提式折光糖度计、PHS-3C pH计 上海精密科学仪器有限公司;JA31001电子分析天平 上海良平仪器仪表有限公司;TU-1810紫外可见分光光度计 北京普析通用仪器有限责任公司。

1.1.3 试剂

W-ADY葡萄酒高活性酵母:安琪酵母有限公司;磷酸氢二氨(分析纯)、氢氧化钠(分析纯):天津市凯通化学试剂有限公司;乙腈(色谱纯)、蔗糖(标准品)、水苏糖(标准品)、棉子糖(标准品):北京谱析公司。

1.2 实验方法

1.2.1 大豆糖蜜的预处理方法

因为其含有杂质,导致微生物的污染比较严重,所以,在糖蜜稀释的同时,需要进行灭菌、静置、澄清等预处理,包括对其进行适当比例的稀释,放入高压蒸汽灭菌锅中灭菌,自然冷却后静置澄清。

1.2.1.1 稀释

用量筒量取800 mL糖蜜置于三角烧瓶中,再加入800 mL无菌水,用玻璃棒混合至均匀,做好棉塞,包上报纸,待用。

1.2.1.2 加热灭菌

加热灭菌不仅可以去除待发酵液中的野生菌种,也对接下来的澄清有帮助。放入高压蒸汽灭菌锅中,121 ℃,30 min。可在灭菌前对糖液的pH进行调节,可有助于灭菌。

1.2.1.3 澄清

灭菌后的液体自然冷却后会出现明显的分层,其较为澄清的上清液即可进行发酵(在未使用之前,尽量不要打开牛皮纸,避免染菌)。

1.2.2 大豆糖蜜酿造工艺流程

测量预处理后大豆糖蜜上清液的糖度;

确定糖蜜与水的稀释比例,调节折光仪初始糖度为20 °Brix;

用30%的氢氧化钠调节pH;

在121 ℃下灭菌30 min;

静置冷却后,添加磷酸氢二铵;

加入适当浓度的活性干酵母,混合均匀后发酵;

放入生化箱中恒温培养72 h;

每隔12 h测量发酵液的糖度,并蒸馏测量酒度,监测发酵进程;

选取发酵72 h后的样品进行色谱分析。

1.2.3 酒度的测定

发酵液开始发酵后,每隔12 h取出100 mL的样品,再加入100 mL的蒸馏水,混合均匀后进行蒸馏,取100 mL的液体置于量筒中,用酒度计测酒度,再根据温度对照酒精计手册得出酒度值。

1.2.4 还原糖的测定

用移液管取2 mL的发酵液,0号管中加入2 mL的蒸馏水,再分别在每个试管中加入1.5 mL的DNS溶液,放入沸水浴煮沸加热5 min,拿出后立即冷却,再加入21.5 mL的蒸馏水稀释,然后测量吸光值,代入到标准曲线中求出糖度值。

1.2.5 低聚糖的测定

样品前处理:将用水1∶1稀释过的样品与80%乙醇溶液等量混合,在10000 r/min的转速下离心5 min,取上清液过0.22 μL针头过滤器,进行高效液相色谱测定。

色谱条件:色谱柱:Cosmosil sugar-D column(4.5 mm×250 mm,5 μm);检测器:示差检测器;柱温:30 ℃;流速:1 mL/min;流动相:ACN∶水为75∶25;进样量:20 μL,时间:45 min。

1.2.6 感官评价

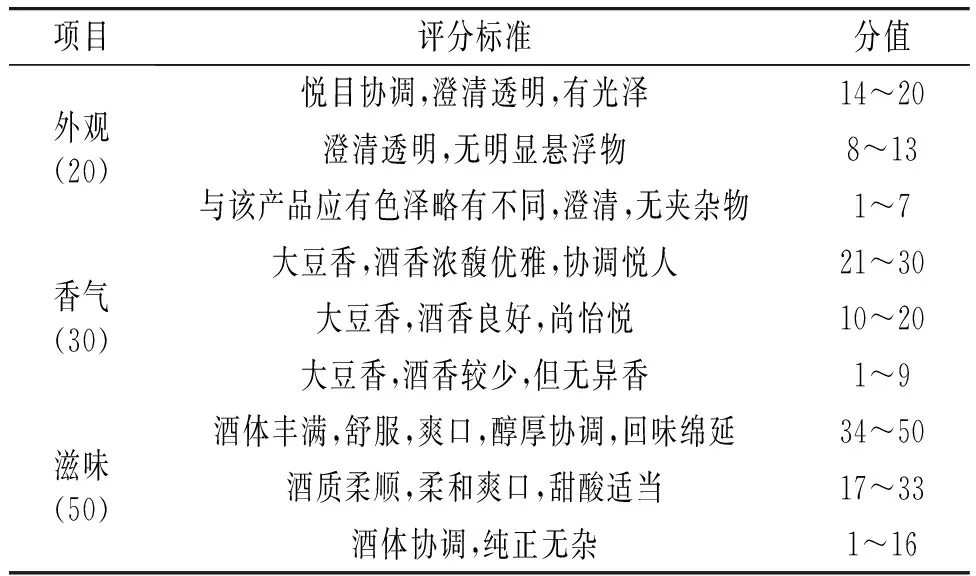

按 GB/T 15038-2005对酿造完成的样品酒进行感官评价,评价标准见表1。

表1 感官评价表Table 1 The sensory evaluation criteria table

2 结果与讨论

2.1 单因素实验

采用1.2.1的方法对大豆糖蜜进行预处理后,调配糖度至20 °Brix,采用1.2.4和1.2.5的测定方法,测得总糖为189.94 g/L,其中蔗糖为104.83 g/L,棉子糖为11.55 g/L,水苏糖为62.48 g/L。参考前人研究的结果,本文选择发酵液初始糖度为20 °Brix,菌种采用葡萄酒酿酒干酵母,发酵时间为72 h,在此前提下,考察酵母添加量、营养盐添加量、发酵pH和温度对发酵后酒精度的影响。

2.1.1 酵母添加量对酒精度的影响

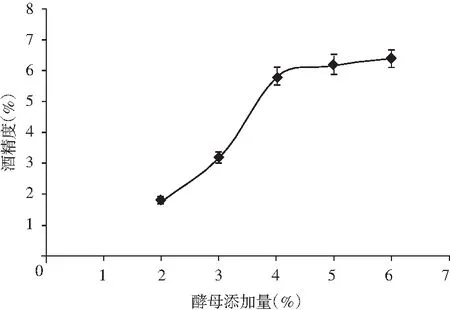

配制糖度为20 °Brix的发酵液,调节pH至4.5,加入0.3%的磷酸二氢铵,发酵温度为26 ℃,分别加入2%、3%、4%、5%、6%的酵母,发酵72 h后测定酒度值,结果见图1。

图1 酵母添加量对酒精度的影响Fig.1 Effect of yeast additive amount on alcohol content

由图1可知,酒精度随着酵母添加量的增加急剧上升,当酵母添加量达到4%以后,增速放缓,这是由于酵母添加量达到一定程度后,发酵速度加快,酵母的生长也消耗了部分还原糖,酒精度的上升速度变缓,故4%是比较合适的酵母添加量。

2.1.2 营养盐添加量对酒精度的影响

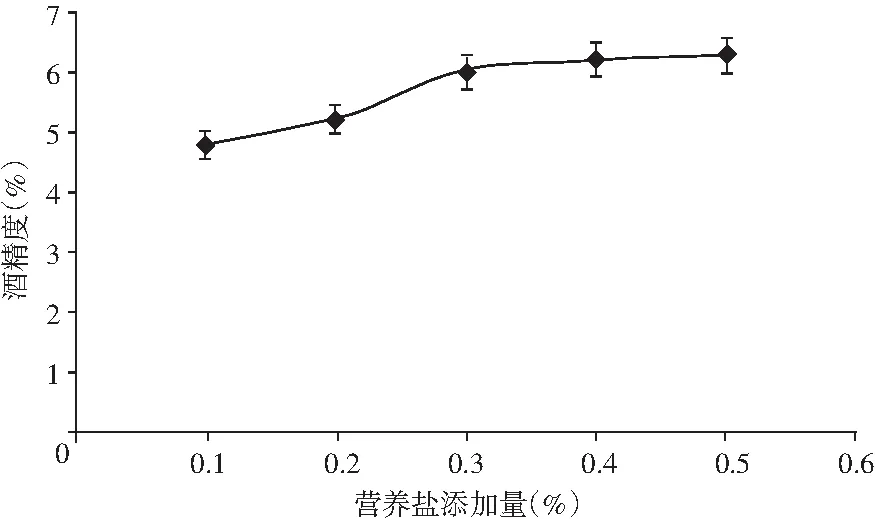

配制糖度为20 °Brix的发酵液,酵母添加量4%,调节pH至4.5,发酵温度为26 ℃,分别加入0.1%、0.2%、0.3%、0.4%、0.5%的营养盐,发酵72 h后测定酒度值,结果见图2。

图2 营养盐添加量对酒精度的影响Fig.2 Effect of nutritive salt additive amount on alcohol content

添加适量营养盐可以改善酵母菌的生长环境,为酵母的生长提供氮源,从而提高酵母的繁殖速度,增强酵母的活性,这对提高发酵产物的酒精浓度有明显的作用,当添加量超过0.3%时,增加幅度变小,故0.3%是比较适合的营养盐添加量。

2.1.3 发酵温度对酒精度的影响

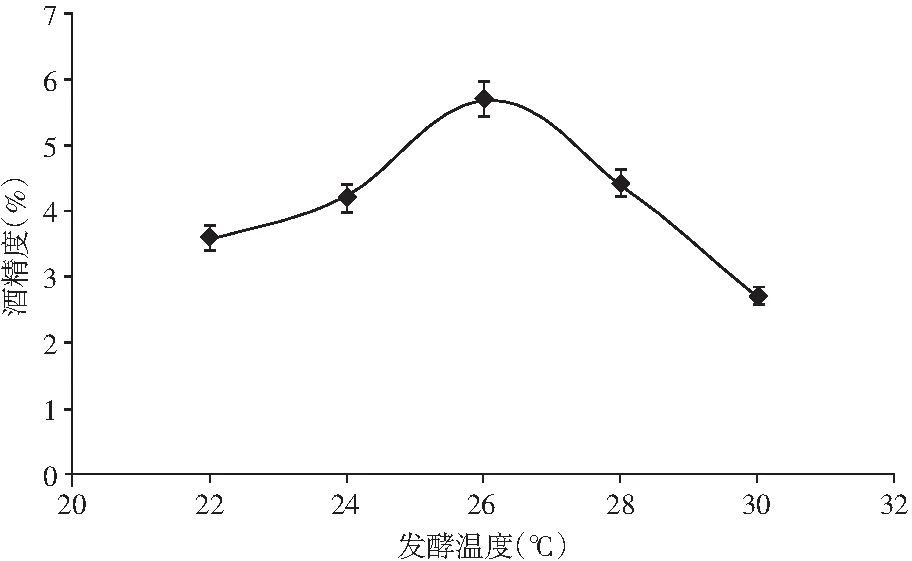

配制糖度为20 °Brix的发酵液,酵母添加量4%,调节pH至4.5,营养盐添加量0.3%,发酵温度分别为22,24,26,28,30 ℃,发酵72 h后测定酒度值,结果见图3。

图3 发酵温度对酒精度的影响Fig.3 Effect of fermentation temperature on alcohol content

由图3可知,酵母受温度的影响非常明显,当温度处在较低水平时,酵母生长受到制约,酒精转化率低,温度过高使得酵母繁殖过快,菌种过快老化,后期酶活不足,影响酒精转化率,在26 ℃时酒精度最高。

2.1.4 pH对酒精度的影响

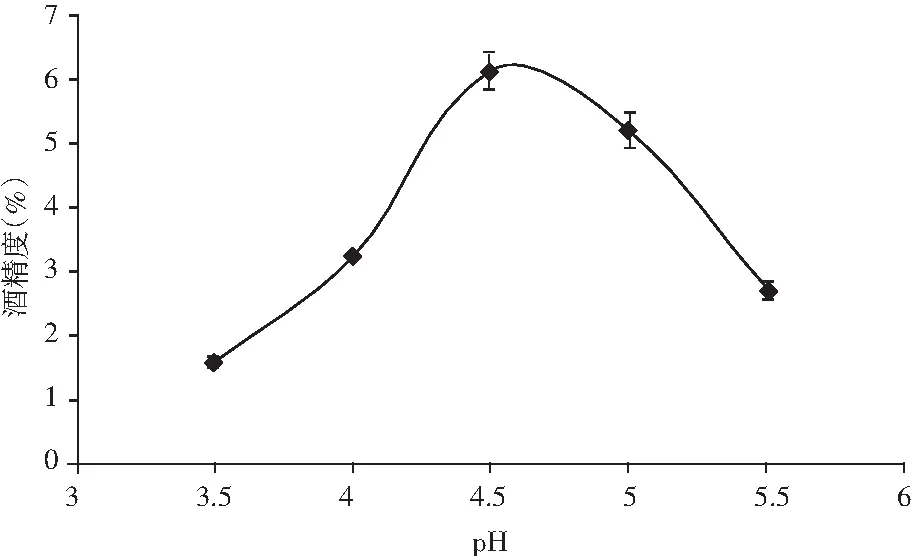

配制糖度为20 °Brix的发酵液,酵母添加量4%,营养盐添加量0.3%,发酵温度26 ℃,发酵液pH分别调至3.5,4.0,4.5,5.0,5.5,发酵72 h后测定酒度值,结果见图4。

图4 pH对酒精度的影响Fig.4 Effect of pH on alcohol content

由图4可知,pH对酵母活性影响非常大,该酵母最适pH为4.5左右,此时酒精度最高。

2.2 正交实验

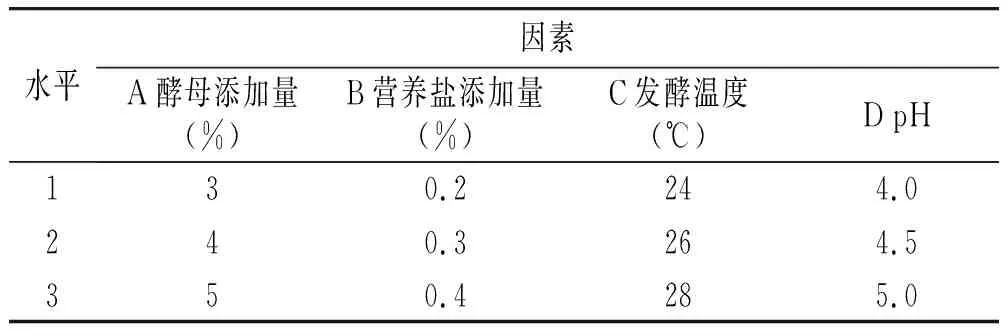

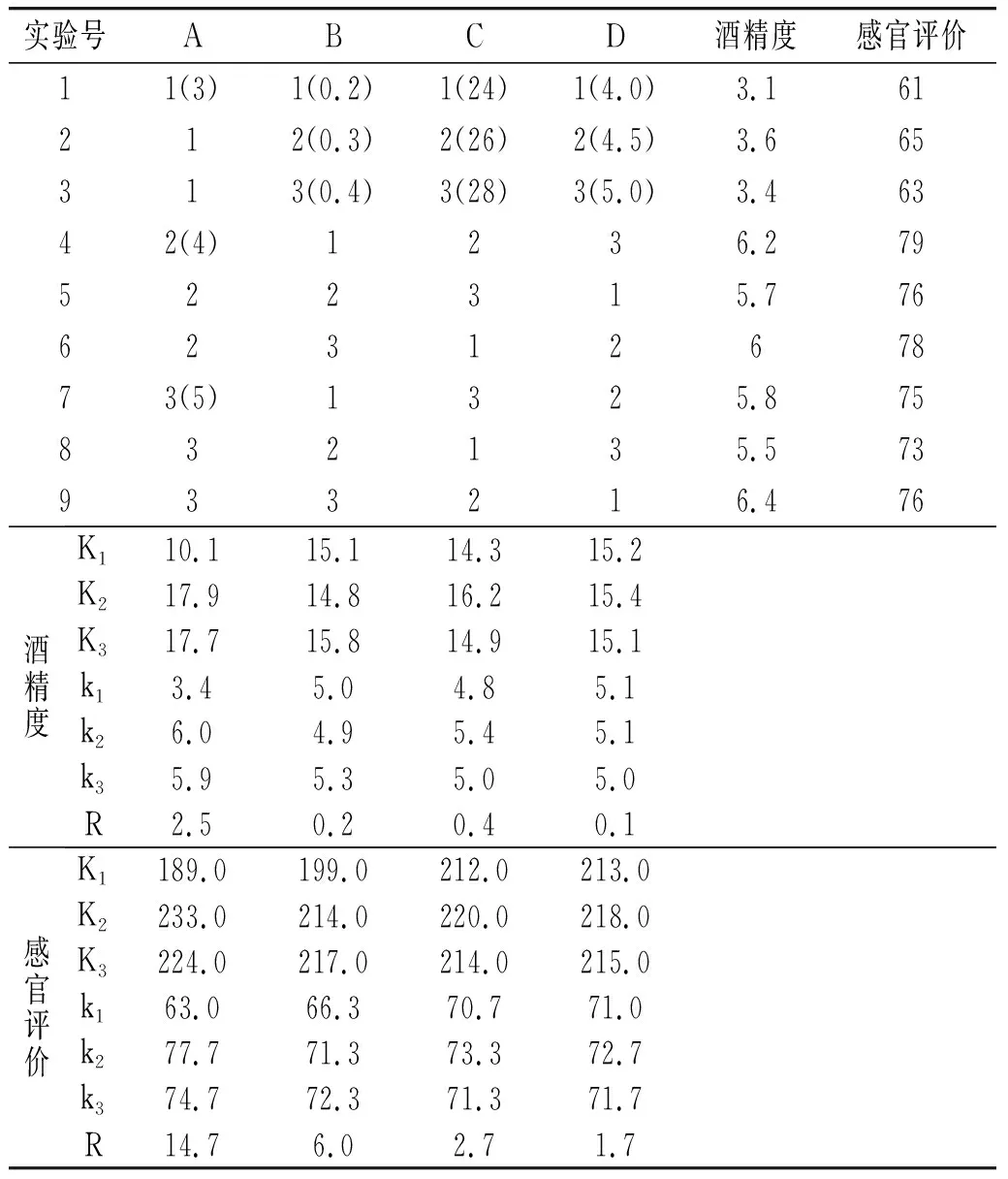

单因素实验能够反映各因素对发酵的影响规律,这些规律可以帮助确定正交实验的零水平,本实验不考虑交互作用,故可设计 L9(34)正交实验来确定大豆糖蜜制备果酒的最佳工艺条件,考察指标为发酵完成后酒精度和感官评价分数,因素水平编码表见表2,正交实验结果见表3。

表2 正交实验因素水平编码表Table 2 The factors and levels of orthogonal experiment

表3 正交实验安排和结果Table 3 The experimental arrangement and results

由表2和表3可知,对于酒精度,4个因素对酒精度的影响次序是酵母添加量>发酵温度>营养盐添加量>pH,最优组合为A2B3C2D2(酵母添加量4%,营养盐添加量0.4%,发酵温度26 ℃,pH 4.5);对于感官评价而言,4个因素对感官评价的影响次序是酵母添加量>营养盐添加量>发酵温度>pH,最优组合为A2B3C2D2(酵母添加量4%,营养盐添加量0.4%,发酵温度26 ℃,pH 4.5)。两个目标值的最优组合是相同的,所有大豆糖蜜的发酵工艺条件可以确定为酵母添加量4%,营养盐添加量0.4%,发酵温度26 ℃,pH 4.5。

2.3 验证实验

按正交实验获得的最优组合,在酵母添加量4%,营养盐添加量0.4%,发酵温度26 ℃,pH 4.5的条件下进行发酵实验,并检测发酵品的酒精度和糖度,进行感官评价,结果见表4。

表4 验证实验结果Table 4 The results of verification experiment

由表4可知,正交实验获得的最优组合是可信的,其发酵产物的酒精度达6.3%,感官评价分值为79,均是较优水平。发酵后,蔗糖含量为9.37 g/L,说明发酵过程利用了91.1%的蔗糖,发酵效果较好,水苏糖和棉子糖并未参与到发酵过程中,含量变化不大,略有损耗,水苏糖的保留率为88.3%,棉子糖的保留率为92.7%。

3 结论

本文采用单因素实验和正交实验对大豆糖蜜发酵生产调味液基料的工艺条件进行了优化,得到最佳工艺参数:酵母添加量为4%,营养盐添加量为0.4%,发酵温度为26 ℃,pH为4.5。在此条件下获得的调味液基料酒精度为6.3%,感官评价分值为79分,功能性低聚糖保留率高,水苏糖的保留率为88.3%,棉子糖的保留率为92.7%。