姬塬油田油井降载提效技术分析与应用

王 科,段晓苗,白雪峰,刘康飞,张 恒

(中国石油长庆油田分公司第五采油厂,陕西定边 718600)

1 抽油井悬点所承受的载荷分析

抽油机在正常工作时,悬点所承受的载荷根据其性质可分为静载荷、动载荷、摩擦载荷及抽油过程中产生的其他载荷。

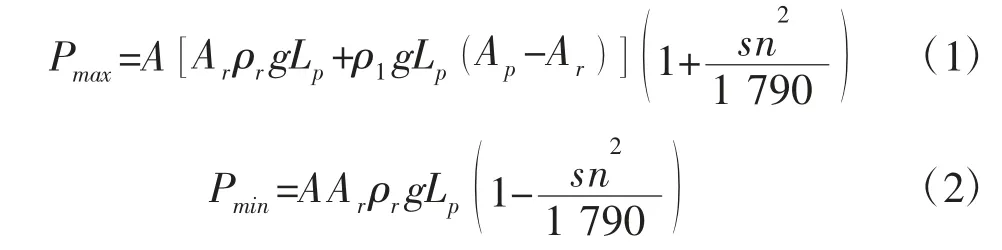

在只考虑静载荷、动载荷下的抽油机悬点载荷公式[1-3]为:

式中:Pmax-悬点最大载荷,kN;Pmin-悬点最小载荷,kN;A-不同泵挂深度最大载荷系数;s-冲程,m;n-冲次,min-1;Ar-抽油杆截面积,m2;ρr-抽油杆密度,t/m3;ρ1-液体密度,kg/m3;g-重力加速度;Lp-泵深,m;Ap-抽油泵柱塞截面积,m2。

分析计算公式可知,降低抽油杆径、抽油泵径和运行冲次是降低抽油机悬点载荷的有效途径。

2 减载技术研究及应用效果

2.1 提强度降杆径降载技术

2.1.1 提强度降杆径降载技术原理分析 通过对姬塬油田不同井深下悬点载荷的计算对比分析看出(见表1),杆柱载荷比例占79%~83%,液柱载荷比例(抽油泵载荷所占比例)为13%~17%,其他载荷占4%。

表1 姬塬油田不同井深下各类载荷所占比例统计表

2.1.2 抽油杆柱质量最轻抽油杆柱设计方法 从上节分析得知,抽油机悬点载荷主要由杆柱载荷、液柱载荷等组成,通过对油田不同井深下抽油机井悬点载荷组成进行计算统计分析得出(见表2,表3),降低杆柱载荷是减小悬点载荷的最有效途径。

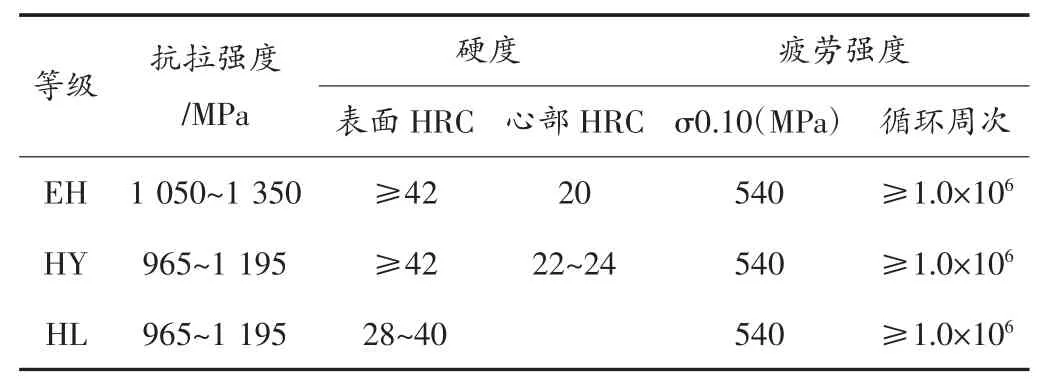

表2 EH 级抽油杆与H 级抽油杆力学性能对比表

由表2 可知,EH、H 级抽油杆比D 级抽油杆有更好的力学性能,在其他参数一定的条件下,EH、H 级抽油杆的极限下深明显高于D 级。

由表3 可以看出,同一下泵深度,在满足抽油杆柱使用强度的条件下,杆柱直径降低一级杆柱载荷下降25%左右,“提强度、降杆径”是在保证抽油杆下井后正常生产运行前提下降低抽油机载荷的最有效途径。

表3 不同杆柱组合下的悬点最大载荷

2.1.3 降杆径应用效果 地X液量2.17m3,泵深1520m,泵径32 mm,该井于2015 年6 月1 日优化杆径,截至目前正常生产检泵1 400 d。降低杆径后最大载荷下降20.2%,下降9.7 kN,检泵周期大幅延长(见表4)。

2.1.4 提强度应用效果 为解决深井抽油杆断问题,2019 年引入EH 级抽油杆技术,EH 级抽油杆采用小杆体大螺纹结构,运用表面超音频感应淬火工艺,提高抽油杆抗拉强度,抗拉强度可达1 050~1 350 MPa。EH级杆与H 级杆相比,抗拉强度提高10%左右,许用应力提高近30%。目前完成4 口井试验,已正常生产284 d,效果明显,未发生杆断(见表5)。

2.2 降低冲次降载技术

2.2.1 降低冲次降载原理分析 由理论公式分析可知,降低冲次可以有效降低抽油机动载荷,动载荷由惯性载荷和振动载荷组成。抽油机运转时,驴头带着抽油杆柱和液体做变速运动,因而产生抽油杆柱和液柱的惯性力,产生惯性力除与抽油杆柱和液柱的质量有关外,还与冲次的平方成正比。

合理的抽汲参数是油井高效生产的保障,理论研究与现场试验均表明,抽汲参数(冲程、冲次、泵径、下泵深度以及抽油杆尺寸)对悬点载荷有显著影响。降低抽油冲次,一方面有效提高了泵的充满程度提高抽油泵效,降低了抽油机悬点动载荷,减少“液击现象”产生的冲击载荷,减少杆柱故障。另一方面减少了管杆间的偏磨,减少了管柱故障。

表4 降杆径效果统计表

表5 提油杆强度效果跟踪表

与冲程参数比较,冲次调整简单、易于实现,冲次降低,改变以水换油、以电换油的现状,更适用于姬塬油田低产井。

2.2.2 降低冲次降载效果 2019 年作业区共计实施冲次优化415 井次,平均泵效提高5.6%,平均最大载荷下降2.3%、下降1.4 kN(见表6)。

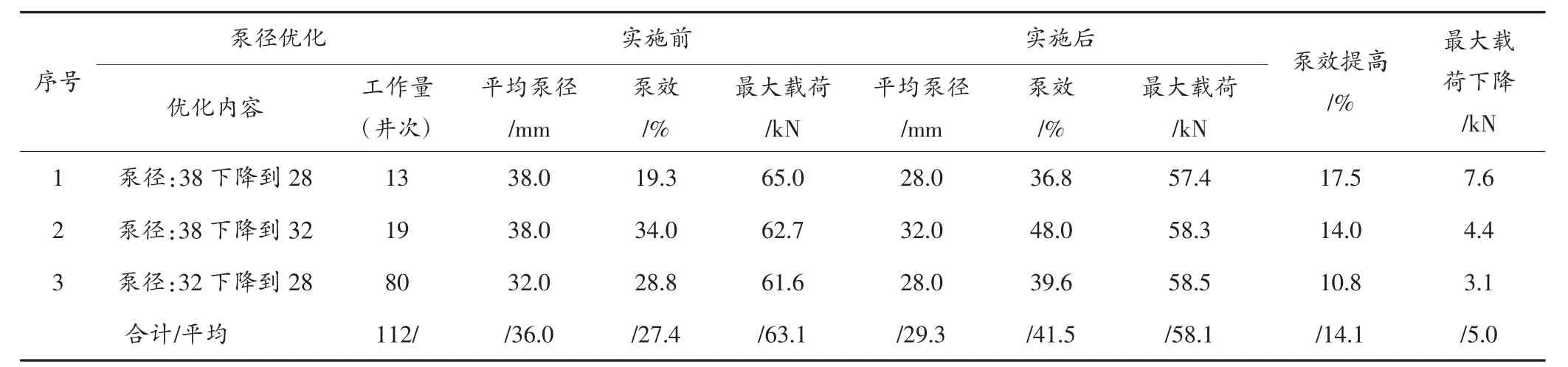

2.3 降泵径降载技术

通过理论公式分析,其它条件不变,随着泵径不断减小,液柱载荷在不断减小,最大悬点载荷也不断减小。

针对日产液小于5 m3坚持使用28 mm 泵,针对频繁断脱井、低沉没度井进行泵径优化。2019 年共实施泵径优化112 井次,平均泵效提高14.1%,悬点最大载荷下降7.9%、下降5.0 kN(见表7)。

2.4 清蜡降载技术

油田开发之后,油井会出现结蜡的现象。油井井筒结蜡后会增加油杆上下运动的摩擦阻力,集油管线结蜡会使管线内径变小增加原油流动阻力使回压上升,回压上升会增加液柱载荷。油井清蜡可以降低摩擦载荷和液柱载荷实现降载。

姬塬油田目前主要的清蜡方式是热力清蜡、化学清防蜡和机械清蜡三种。热力清蜡是移动热洗撬自热热洗清蜡和蒸汽热洗清蜡这两种,效果明显。化学清蜡主要是井筒投加清蜡剂。2019 年结合功图量油载荷曲线变化、修井现场核实、套气大小情况,分析清蜡方式的适应性,对3 t 以上油井蒸汽热洗,3 t 以下移动热洗撬热洗;2019 年全年完成井筒热洗2 230 井次,上电流平均下降1.5 A,平均最大载荷下降比例1.5%、下降0.9 kN(见表8)。

表6 降冲次降载提效统计表

表7 降泵径降载提效统计表

表8 井筒清蜡降载提效统计表

表9 抽油机井降载技术降低维护性作业频次效益测算表

3 应用效果

2019 年,抽油机井减载提效技术在姬塬油田低效井中进行了560 口油井的推广应用,该技术实现了井筒供采平衡,“降低悬点载荷、提高充满程度”为主的低渗油田有杆泵采油管理方法得到了验证,达到了提高油井泵效、降低管柱和杆柱故障井次、降低生产运行成本的目的,取得了可观的经济效益。具体表现在节电、延长设备维修周期、减少时率影响、减少修井污油泥产生量、减少修井维修费用、减少噪声污染、降低工人劳动强度等几个方面,从而降低了单井开发费用,提高了开发效益。

(1)提高了抽油机井工艺指标:与2018 年相比,减载井泵效由31.0%上升至47.7%,维护性作业管杆故障井次从2018 年的370 井次减少到272 井次;抽油机悬点最大载荷下降2.60 kN,全区系统效率由20.4%提高到21.7%。

(2)降低了运行成本,年节约用电43.5×104kW·h、节约电费34.8 万元;降低维护性作业频次效益预计170.54 万元;偏磨油管更换量减少28.7 km,偏磨油杆更换量减少41.4 km,节约费用228.9 万元;抽油泵使用量减少84 台,节约费用25.2 万元。

面对目前国际低油价的压力,抽油机井降载技术的应用,对于降低采油成本具有显著的积极意义,为长庆油田实现“低成本、可持续”发展提供重要技术支撑(见表9)。

4 结论与认识

(1)提高抽油杆强度,运用EH 级高强度降径抽油杆替换原有的HY 级、HL 级杆,可有效的降低抽油机井悬点载荷,增大油井管柱油流道,减少回压,减少断脱频次。

(2)运用“清防蜡、降冲次、降泵径、降杆径提强度”技术可实现抽油机井降载,这四种技术在现场应用中悬点最大载荷下降分别为2%、3%、6%、20%,提强度降杆径、降泵径是降低悬点载荷的最有效途径。

(3)抽油机井降载提效技术可实现低产井提高泵效、降低原油开采成本,实现提质增效。