海上热采注汽管柱设计方法及应用

梅 伟,孙玉豹,张卫行,姬 辉,林珊珊

(中海油田服务股份有限公司,天津 300459)

1 有限元模型

1.1 空间双向弹簧元的描述

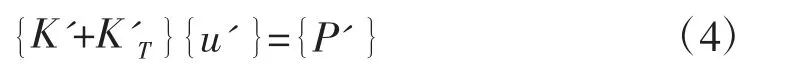

弹簧元模型是基于有限单元法而建立起来的,弹簧元的物理特性与普通弹簧类似[1-4]。一般意义上的有限单元法不方便处理管柱与井壁的随机非线性接触问题,因此需要对常规的空间梁单元进行改进,在空间梁单元的节点上布置双向弹簧单元(见图1)。在有限元计算过程中,通过调整弹簧元的刚度来控制或者调整管柱与井壁的接触状态,真实地还原管柱在井下的受力与变形状况[5-7]。

图1 弹簧元布置示意图

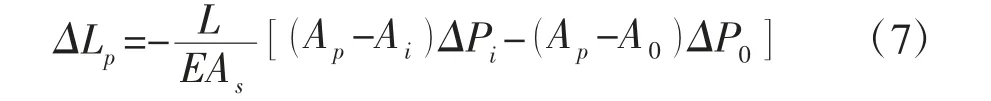

1.2 弹簧元的平衡方程

将整个管柱离散成n 个单元,那么总共生成n+1个节点。假设任意节点i 处弹簧元的刚度分别为k'yi和k'zi,对应该节点在节点坐标系下的位移分别为v'i和w'i,则该节点处产生的接触反力按式(1)计算:

式(1)写成矩阵的形式并扩充为与梁单元节点位移维数相同的矩阵:

1.3 管柱的接触判别条件

管柱与套管内壁的接触状态是未知的,需要通过节点位移计算结果进行判断。管柱越界条件为:

式中:di-环空间隙,m。

1.4 管柱整体平衡方程

在y 轴和z 轴方向分别加一个弹性支承,相当于在y 轴和z 轴方向上加了反方向的弹性恢复力。将式(2)按“对号入座”方法即可拼装得到管柱接触非线性问题求解的总体平衡方程式为:

式中:{K'T}-所有弹簧元经过转换拼装后的整体刚度矩阵。

2 网格细化及模型求解

2.1 网格划分步骤

进行网格剖分的时候,首先要确定待划分体的源曲面、目标曲面和连接曲面。确定了几何体的源曲面、目标曲面、连接曲面后,扫掠法实现步骤一般都有以下几个过程:

(1)在源曲面上生成四边形网格。生成网格的方法可以使用任何一种成熟的面网格划分算法,结构化和非结构化的网格都会适用;

(2)在连接曲面上生成结构化的四边形网格,常见的划分方法是映射法或子映射法;

(3)将源曲面网格投影到目标曲面;

(4)生成内部结点并形成六面体单元。

2.2 网格细化算法

如果某区域上数值解的误差大于设定阈值表明该区域的数值解不平滑,为了得到更加平滑的数值解,在该区域上插入新的网格点形成细化网格区域,然后使用有限差分法近似细化网格区域的空间导数,并用细化网格上得到的数值解对基网格上该区域的数值解进行更新,直到得到该区域的数值解误差满足阈值的要求为止。具体算法为:

(1)获取选择对象和细分等级;

(2)查找与选择单元相邻的第一层单元;

(3)若细分等级为1,将第一层单元进行等比细化,再由原第一层单元找出第二层单元,将第二层单元非等比细化;

(4)若细化等级为2,将第一层单元进行等比细化,对新生成的四边形网格再做一次等比细化,由原第一层单元查找出第二层网格单元,对第二层网格单元进行四边形非等比细化,再由原第一层单元重新查找第二层单元(包含新生成的四边形网格),再对新的第二层单元进行四边形非等比细化。

3 注汽管柱变形分析

热采注入管柱下井及注汽过程中考虑注汽管柱温度效应、螺旋弯曲效应、鼓胀效应、活塞效应、管内及管外流体黏滞力引起的管柱受力与变形。

3.1 温度效应引起轴向形变

温度效应引起的管柱轴向变形量为:

式中:β-钢材的热膨胀系数,1/℃;ΔT(z )-井深z 处管柱温度变化,℃。

3.2 螺旋弯曲效应引起轴向形变

当作用在油管两端的压力大于失稳压力,管柱产生螺旋弯曲变形(见图2)。管柱轴向发生变形,变形量的计算方法为:

式中:γ-管柱的线重,N/m;δ-流动引起的单位长度上的压力降,Pa/m;I-截面惯距,m4;Fe(z )-井深位置z 处管柱的轴力,N。

图2 螺旋弯曲效应示意图

3.3 鼓胀效应引起轴向形变

因管柱的内、外压力差作用使管柱的直径增大或缩小的效应称为鼓胀效应。如果向油管柱内施加压力,只要内压大于外压,水平作用于油管内壁的压力就会使管柱的直径有所增大,而管柱长度变短,称这种鼓胀效应正鼓胀效应,反之,如果向环形空间施加压力,只要外压大于内压,则油管柱直径有所减小,而管柱长度增加,称这种效应为反向鼓胀效应(见图3)。如果管柱下端在封隔器处不能移动,则正向鼓胀将使管柱承受张力,此力会作用到封隔器上,而反向鼓胀将使管柱承受压缩力,此力也会作用到封隔器上。

图3 管柱正鼓胀效应与反鼓胀效应示意图

3.4 活塞效应引起轴向形变

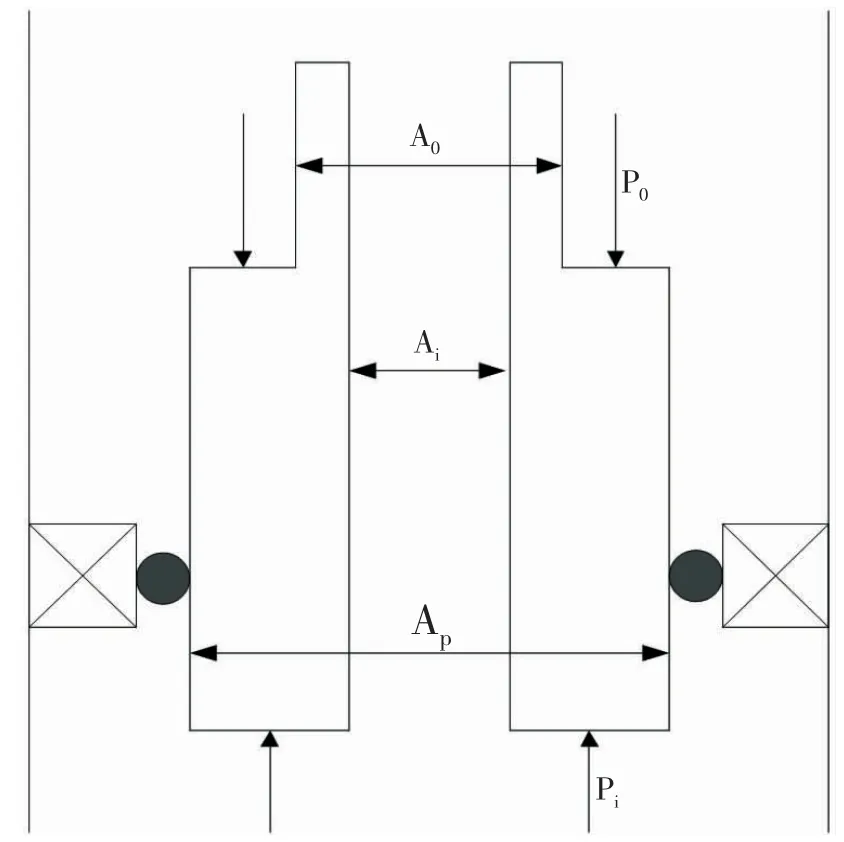

因油管内、外流体压力作用在管柱直径变化处和密封管的端面上引起管柱长度变化的效应叫活塞效应(见图4)。

图4 活塞效应示意图

活塞效应引起的管柱轴向变形为:

式中:ΔPi-油管内压力变化,Pa;ΔP0-环空压力变化,Pa;Ai和A0-油管内、外截面积,m2;Ap-封隔器密封腔的横截面积,m2。

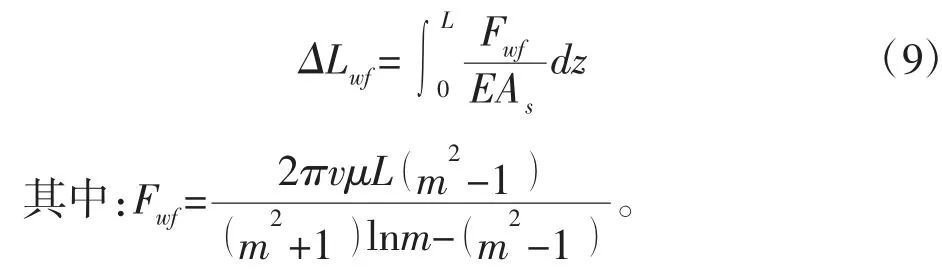

3.5 管内流体黏滞力引起轴向形变

由管内流体黏滞力引起的管柱轴向变形为:

式中:λ-无因次黏滞摩阻系数;vi-管内流体流速,m/s;ρi-管内流体密度,kg/m3;D-油管内径,m。

3.6 管外流体黏滞力引起轴向形变

由管外流体黏滞力引起的管柱轴向变形为:

式中:Fwf-管外流体黏滞阻力,N;As-管柱截面积,m2;μ-井筒液体的黏度,Pa·s;m-套管内径与油管外径之比;v-管柱上提或下放的速度,m/s。

4 热采注热管柱结构设计步骤

4.1 补偿器型号选择

为保证封隔器以上管柱具有足够的轴向伸缩量,选择伸缩短接型号,依据为:

(1)确定注汽过程管柱承受载荷类型;

(2)结合注汽管柱载荷类型,分析管柱各种效应引起的轴向变形量;

(3)根据管柱轴向总变形量,选择合适的补偿器。

4.2 封隔器座封位置设计

封隔器设计步骤如下:

(1)根据注汽段起始井深位置L1,根据现场施工经验可初步估算封隔器座封位置为L1-10 m。

(2)判断封隔器座封位置是否处于套管接箍处,若处于接箍位置,则需适当增加或减小座封井深。

(3)根据封隔器尺寸参数与井眼轨迹数据,校核封隔器管柱结构的可下入性。

(4)根据地层物性参数,校核封隔器工作压力的安全性。

4.3 扶正器布局设计

扶正器布局设计的准则为:

(1)防止注入管柱与套管的过多接触,减少热量损失;

(2)防止注入管柱发生螺旋弯曲,甚至屈曲失效;

(3)保证管柱结构的安全与下入/上提可通过性。

4.4 注汽管柱优化目标设计

不同工况下油管所受的载荷是不断变化的,制约油管安全的主要因素也不同,所以,不同工况下注汽管柱优化设计的目标函数不同。每个作业过程都会涉及到很多参数,若将这些参数都作为自变量进行优化设计,则不太现实,甚至无法实现,而且由于目标函数的局限性,优选的结果可能会与实际严重不符。在满足生产需求条件下,选择以下2 个制约管柱安全的主要因素进行参数优选,来实现管柱的优化。

(1)以注汽过程中管柱结构安全系数最大化为目标,优化管柱结构与配套工具型号。

(2)以管材结构可通过性为目标,优化扶正器等配套工具尺寸。

5 应用实例

5.1 注汽井基本参数

渤海油田某区块注汽井为水平井,斜深2 813 m,垂深1 065 m,最大井斜93.17°,水平段303 m,采用裸眼+砾石充填防砂完井,套管程序及注汽井管柱关键工具参数(见表1,表2,图5)。

表1 注汽井套管程序参数

表2 注汽管柱关键工具参数

图5 某注汽井注汽管柱示意图

5.2 计算结果

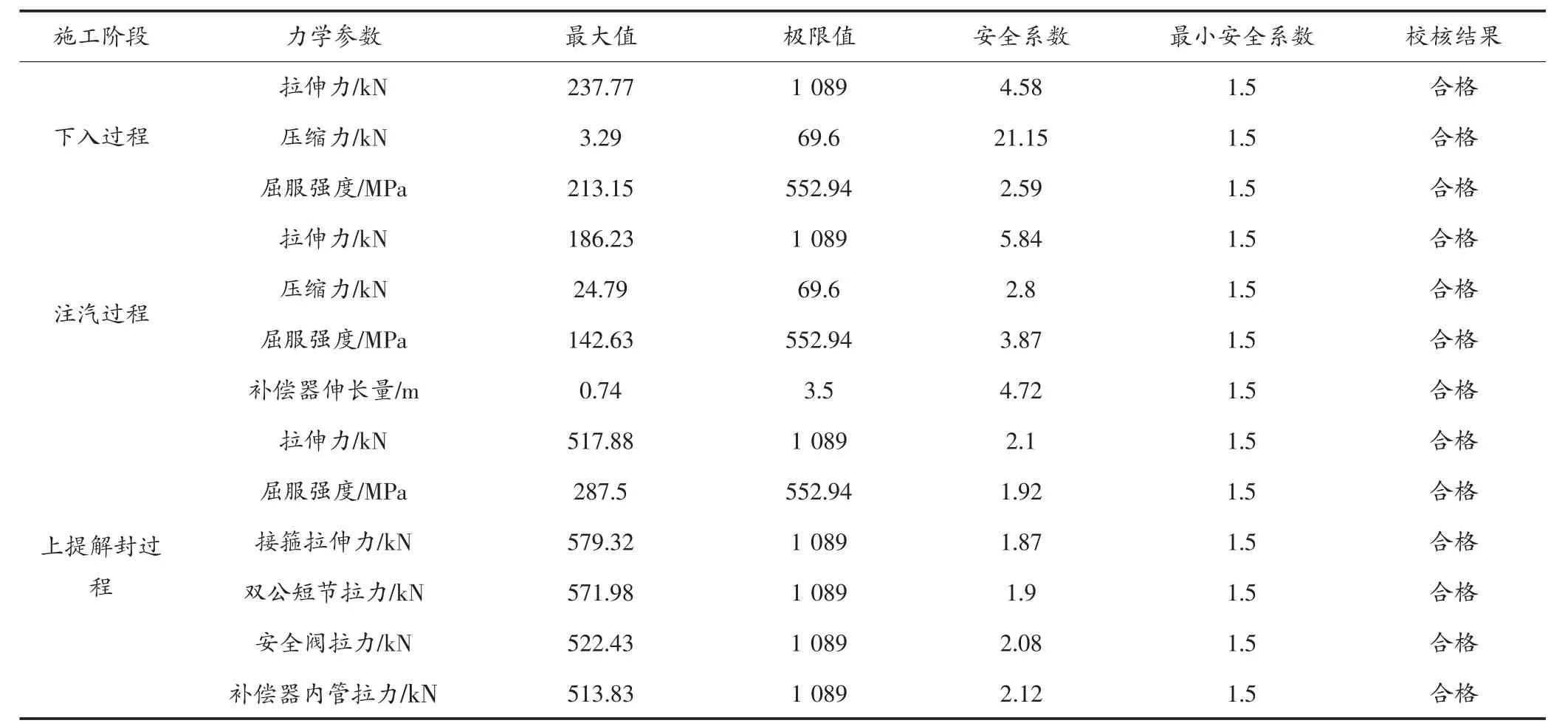

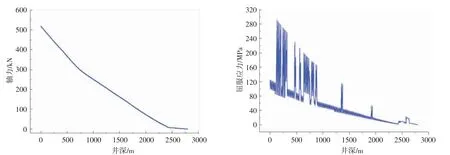

利用海上热采井安全性能评价软件分析计算,注汽管柱在下入、注汽以及上提解封过程相关安全系数均满足设计要求,具体计算结果(见表3,图6~图8)。

5.3 现场注汽情况

该井自2018 年5 月28 日正式注汽,截止至2018年6 月24 日完成注汽,累计注入多元热流体2 700 t水当量,顺利完成注汽任务。该井注汽管柱在下入、注汽以及上提解封过程中均未出现安全问题(见图9)。

6 结论

(1)通过空间双向弹簧元模型建立了海上热采井管柱力学模型并用网格细化算法求解,提高了模型的求解精度。

表3 热采井管柱安全评价计算结果

图6 下放过程轴向力及屈服应力随井深变化曲线

图7 注汽过程轴向力及屈服应力随井深变化曲线

图8 上提解封过程轴向应力及屈服应力随井深变化曲线

图9 海上油田某区块某注汽井注汽曲线

(2)热采井注汽管柱下井、注汽以及上提解封过程考虑了注汽管柱温度效应、螺旋弯曲效应、鼓胀效应、活塞效应、管内及管外流体黏滞力引起的管柱受力与变形,使得计算结果更加准确。

(3)海上热采井注汽管柱力学性质安全评价方法为海上油田现场安全施工提供了理论支持,为现场热采井顺利注汽奠定了基础。