防蜡防垢固体阻垢块的研制

张建峰,梁 艳,闫强伟

(1.中国石油长庆油田分公司长庆培训中心,陕西西安 710021;2.中国石油长庆油田分公司第八采油厂,陕西西安 710021;3.中国石油长庆油田分公司长庆化工集团,陕西西安 710021)

随着油田的发展,不同层位原油的混合采输,导致地层、井筒、地面集输系统结垢严重,同时不同原油开采过程中的结蜡造成蜡堵。目前现场阻垢剂加药方式为末端加药,由于药剂与原油作用时间太短,对站内结垢的抑制作用非常有限,针对这一现状,有必要研制一种固体防蜡防垢棒,在防垢的同时起到防蜡、降黏的作用,从而解决采油过程中蜡堵、垢堵的现象。

1 固体防蜡防垢块的研制

固体阻垢块的传统制备方法有五种,分别为高温熔融法,吸附浸渍法,胶囊包覆法,胶结黏合法和混合压制法[1]。采用高温熔融法制作防垢棒。

1.1 仪器、药品与材料

仪器:玻璃流量计,量程:0~20 L/h;电热套:1 000 W;搅拌器:60~1 000 r/min;恒温水浴锅:精度0.5 ℃;循环泵:功率15 W。

药品:水处理药剂氨基三亚甲基膦酸(ATMP);羟基乙叉二膦酸(HEDP);乙二胺四亚甲基膦酸(EDTMP);固体阻垢(BL);聚乙烯树脂(PE);醋酸乙烯共聚物。

材料:烧杯,玻璃棒,乳胶管。

1.2 阻垢剂的选择

1.2.1 阻垢率的评价 目前使用的防垢剂主要有低分子磷酸盐和聚羧酸两大类,其中低分子磷酸盐产品稳定,性能好,被油田普遍认可,因此,研究这类防垢剂的固体成型方法具有很大的意义。

固体防垢剂的防垢成分因为其缓慢的释放而起防垢作用,因此,要求防垢成分释放到液体中的浓度应大于其MIC 值(对CaCO3防垢率达到95%以上所需要添加的防垢剂的最低质量浓度)。防垢剂的MIC 值越小,越能保证固体防垢块具有长的有效释放时间[2]。

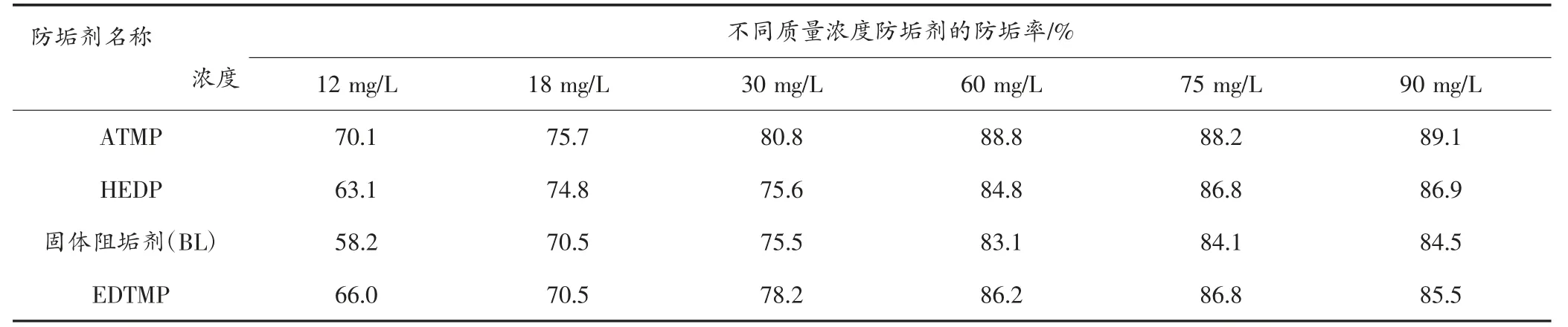

收集了四种不同的固体防垢剂原材料,测试了它们对CaCO3的防垢率,结果(见表1)。

从表1 可以直观的看出,随着阻垢剂浓度的增加,对CaCO3的阻垢率呈递增状态,其中水处理药剂氨基三亚甲基膦酸(ATMP)阻垢剂在质量浓度为30 mg/L时已达到80%以上,当浓度提高到60 mg/L 以上时,其阻垢效率已达到最大值,不会明显增加。况且,水处理药剂氨基三亚甲基膦酸(ATMP)的阻垢效率更加平稳,在较低浓度下对CaCO3具有十分高效的阻垢效率。

由于水处理药剂氨基三亚甲基膦酸(ATMP),羟基乙叉二膦酸(HEDP),乙二胺四亚甲基膦酸(EDTMP)三个固体阻垢剂在一定的质量浓度下可以表现出对CaCO3的高阻垢效率,现就这三种阻垢剂对CaCO3,CaSO4,BaSO4三种垢样进行不同质量浓度的阻垢率测定(见表2)。

通过在三种不同阻垢剂的质量浓度下对三种不同垢的阻垢效率测定可以看出,这三种阻垢剂在较低浓度下对CaCO3,CaSO4都有着较高的阻垢效率,但对于BaSO4效果不佳。

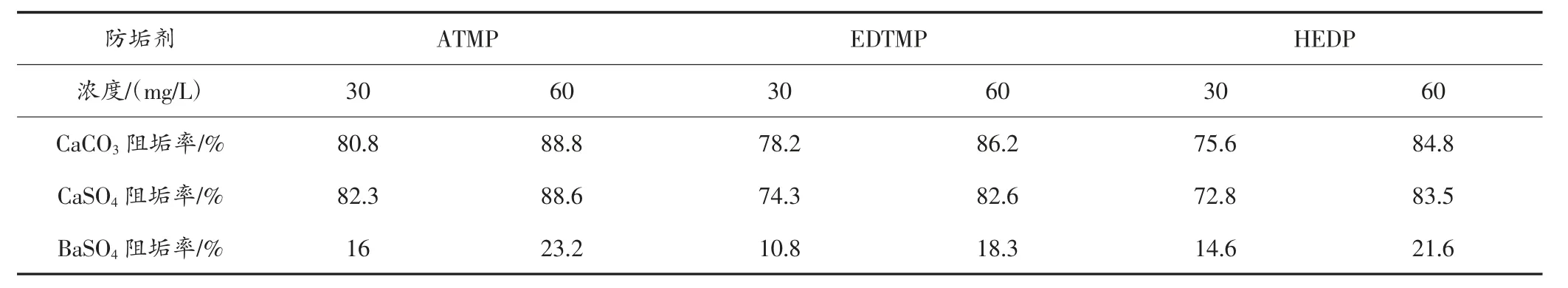

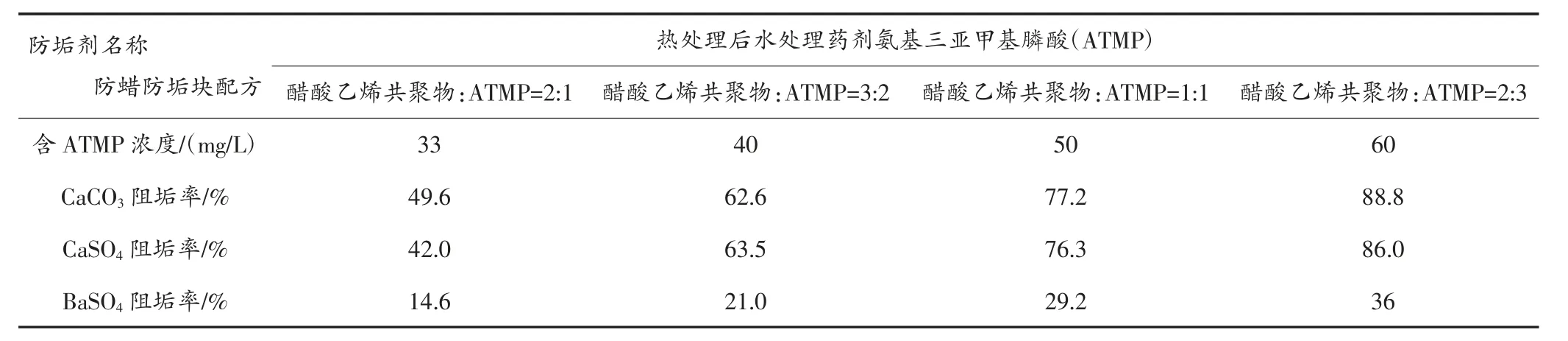

1.2.2 热稳定性评价 在固体防蜡防垢块的加工过程中,不可避免的要进行加热,根据PE,醋酸乙烯共聚物的熔点,将三种固体阻垢剂加热至100 ℃,然后自然冷却至室温,然后进行60 mg/L 阻垢率的测试,观察阻垢率损失情况。试验结果(见表3)。

通过数据能够看出,水处理药剂氨基三亚甲基膦酸(ATMP)在热处理后,阻垢率降低不明显,能够满足热熔法的制作工艺,结合阻垢率试验,最终选择水处理药剂氨基三亚甲基膦酸(ATMP)当作防蜡阻垢块的防垢成分。

1.3 载体的选择

采用油溶性载体能够大幅度降低固体阻垢剂在水中的溶解性,而目前的载体多数为聚乙烯树脂(PE)材料[3]。对载体的要求是具有较好的防蜡效果,较低的熔化温度,在原油中的溶解速度小,与水处理药剂氨基三亚甲基膦酸(ATMP)能够熔合这四项。

表1 不同质量浓度的防垢剂对CaCO3 的防垢率

表2 不同浓度下阻垢性能评价

表3 热处理后阻垢性能评价

1.3.1 载体的防蜡效果 分别将20%的聚乙烯树脂(PE)与醋酸乙烯共聚物溶解于柴油,按照SY/T6300-2009 做防蜡试验,试验结果(见表4),通过防蜡降黏试验,能够看出醋酸乙烯共聚物有更高的防蜡降黏效果。

表4 胶黏载体的防蜡降黏试验

1.3.2 载体的熔化温度 低温熔化一方面能够使产品在加工过程中能耗低,降温成模时间短,另一方面对水处理药剂氨基三亚甲基膦酸(ATMP)固体阻垢剂的阻垢性能影响较小。通过在烧杯中加热,使用温度计检测,醋酸乙烯共聚物具有较低的熔化温度(见表5)。

表5 载体的熔化温度表

1.3.3 柴油中的溶解速率 防蜡防垢块最终是在油管中投加,工作温度40~60 ℃,原油的流动对防蜡防垢块的冲刷,使其缓慢溶解,从而达到防蜡防垢的效果。因此需要考虑高分子聚合物在原油中的溶解速度,以溶解速度慢者为佳。考虑到在原油中溶解不易观察,采用柴油代替。通过在20 mL 柴油中投加2 g,静置于40 ℃与60 ℃下,测得溶解完的时间,计算得出溶解速度。通过试验能够看出,PE 在柴油中的溶解速度更低(见表6)。

表6 载体在柴油中的溶解速度试验表

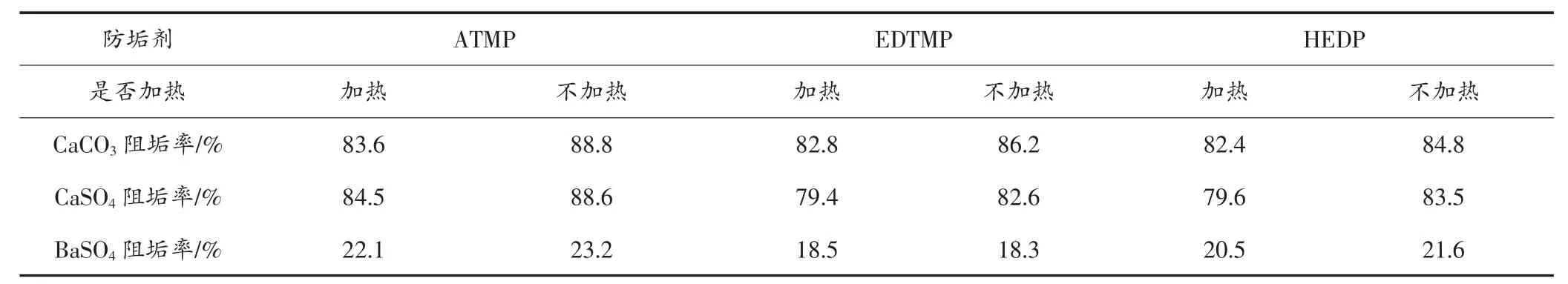

1.3.4 与ATMP 熔合度 分别将醋酸乙烯共聚物:ATMP=1:1、PE:ATMP=1:1 进行热熔(见图1)。两种载体均能与ATMP 形成为具有一定强度的固体阻垢棒。

图1 醋酸乙烯共聚物与ATMP 熔合(左),PE 与ATMP 熔合(右)

结合防蜡降黏试验,熔化温度,最终选择醋酸乙烯共聚物作为固体阻垢剂的载体。

1.4 配方的确定

分别将醋酸乙烯共聚物与水处理药剂氨基三亚甲基膦酸(ATMP)按照1:3,1:2,2:3,1:1,3:2,2:1,3:1 等七个配方进行热熔。由于水处理药剂氨基三亚甲基膦酸(ATMP)不能够熔化,需要被熔融状态的醋酸乙烯共聚物分散,当醋酸乙烯共聚物比例小于2:3 时,凝固状态的阻垢块因为黏合剂含量过低,搓揉下会有水处理药剂氨基三亚甲基膦酸(ATMP)分离,不够稳定。形成醋酸乙烯共聚物:水处理药剂氨基三亚甲基膦酸=2:3、醋酸乙烯共聚物:水处理药剂氨基三亚甲基膦酸=1:1、醋酸乙烯共聚物:水处理药剂氨基三亚甲基膦酸=3:2、醋酸乙烯共聚物:水处理药剂氨基三亚甲基膦酸=2:1 四个配方。

2 固体防蜡防垢块性能评价

2.1 动态溶解率

动态溶解性试验是考察固体阻垢块在循环介质和不同温度的条件下的溶解速率,介质可以是水,也可以根据模拟采油过程中的乳化油。由于在动态条件下的固体阻垢块的溶解速率相对较快,主要利用在一定时间下固体阻垢剂损失的质量进行动态溶解速度测定。取定量的固体阻垢块置于不同温度下的循环水中,用循环泵进行循环,循环水的流量通过转子流量计设定为10 L/h,在循环水的作用下,固体阻垢棒缓慢溶解,48 h 后取出,50 ℃烘干测其质量,然后用公式计算出其动态溶解速率。

式中:m1-样品溶解前质量,g;m2-样品溶解后质量,g;S-样品溶解前的表面积,cm2;V-循环水的体积,m3。

试验装置(见图2)。

2.1.1 在水中的动态溶解速率 动态溶解速度(见表7)。

2.1.2 在柴油乳液中动态溶解速率 在自来水中,固体防蜡防垢块能够缓慢释放,并且能够达到技术指标要求。但考虑到固体阻垢棒是在油水混合的油管中使用的,以往曾发生过固体阻垢棒在油井中被原油包裹不溶解的现象。因此,模拟现场,采用乳液(柴油:38%,OP-10:2%,水60%)作为溶剂对阻垢棒进行动态溶解试验(见表8)。取定量的固体阻垢棒置于50 ℃下的循环乳液中,用循环泵进行循环,循环乳液的流速为8 L/h,在循环乳液的作用下,固体阻垢棒缓慢溶解,72 h 后取出,常温晾干测其质量,然后用公式计算出其动态溶解速率。

2.2 阻垢率的测定

固体防蜡防垢块中的醋酸乙烯共聚物为高分子聚合物,为油溶性物质,不溶于水;水处理药剂氨基三亚甲基膦酸(ATMP)为亲水性物质,由于两种物质相互熔合,在水中不能充分溶解,因此,阻垢率的判定只能依据配方中所含水处理药剂氨基三亚甲基膦酸(ATMP)的数量检测热处理后等量水处理药剂氨基三亚甲基膦酸(ATMP)的阻垢率(见表9)。

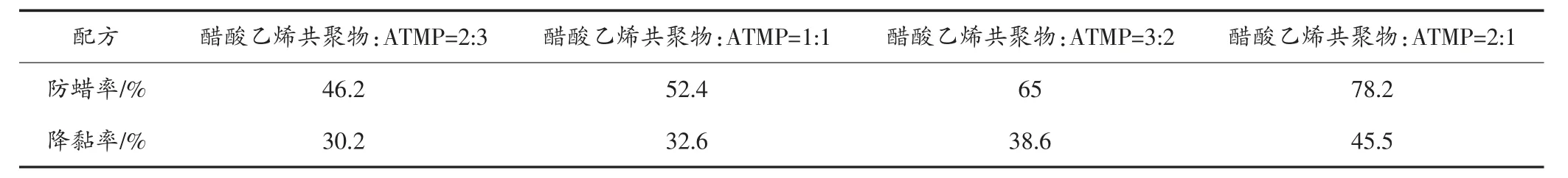

2.3 防蜡降黏率

按照SY/T6300-2009 将四种配方的防蜡防垢块分别测防蜡率,降黏率,试验数据(见表10)。能够看出,随着醋酸乙烯共聚物与水处理药剂氨基三亚甲基膦酸(ATMP)比例的增大,防蜡率,降黏率升高。

通过阻垢率,防蜡降黏率及动态溶解速度能够看出,随着醋酸乙烯共聚物比例的增加,防蜡降黏率升高,阻垢率降低,动态溶解速率降低;随着ATMP 含量的增加,防蜡防垢块的阻垢率升高,动态溶解速率升高,防蜡降黏率降低。因此,可以根据单井油水含量,结蜡,结垢严重程度来选择醋酸乙烯共聚物与水处理药剂氨基三亚甲基膦酸(ATMP)的比例。

图2 动态溶解速率装置

表7 不同配方防蜡防垢块在水中的动态溶解速度

表8 不同配方防蜡防垢块在柴油乳液中的动态溶解速率

表9 不同浓度热处理ATMP 阻垢率

表10 不同配方阻垢块的防蜡降黏率

3 防蜡防垢块的制作工艺

(1)按照需求将不同比例的醋酸乙烯共聚物与水处理药剂氨基三亚甲基膦酸(ATMP)放于烧杯中;

(2)将烧杯放置于电热套中,电热套设置每分钟温度上升20 ℃;

(3)连续性搅拌,让两种物料充分混合;

(4)随着温度升高到90 ℃后,醋酸乙烯共聚物开始熔化,持续搅拌至完全熔化,此时温度约为120 ℃;

(5)取出烧杯停止加热,将熔融状态的物料倒入模具中,待其凝固。

4 影响固体防蜡防垢块的因素

4.1 温度对防蜡防垢块动态溶解速率的影响

动态溶解速率是决定固体阻垢块溶解快慢的重要指标之一,其中,决定着动态溶解速率快慢的主要原因是温度。依据防垢块的工作环境,将温度区间设置在40~60 ℃,低于该温度,蜡已经析出,防蜡防垢块已失去效果。分别做40 ℃,50 ℃,60 ℃三个温度的防蜡防垢块的动态溶解速率(见表11)。

表11 不同温度下防蜡防垢块的动态溶解速率

试验结果表明,随着温度的增加,防蜡防垢块的动态溶解速率大幅度增加,因此根据油井构造,以一口井日产液量2 m3计算,防蜡防垢块与原油的接触面积为115 cm2,该井对防蜡防垢块的溶解速度为:

一块防蜡防垢块的质量为180 g,一块阻垢块的使用周期为1 125 h,约47 d,属于合理周期。因此建议将防垢块投加在40 ℃的位置,保证防蜡防垢块正常使用。

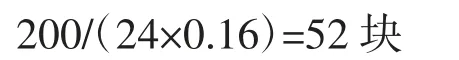

按照100 mg/L 的加药浓度,每口井需要溶解200 g固体防蜡防垢块,一块防蜡防垢块每天溶解0.16×24=3.84 g,因此,一口油井需要一次性添加防垢块的量为:

4.2 不同油水比例对阻垢剂动态溶解速率的影响

长庆油田大多数井的原油含水在30%~70%,按照柴油与水比例分别按照3:7,1:1,7:3 三个比例对固体防蜡防垢块在40 ℃进行动态溶解速率的检测。试验结果(见表12)。

表12 不同比例油水介质对防蜡防垢块动态40 ℃的溶解速率

试验结果表明,随着柴油含量的增加,对防蜡防垢块外相醋酸乙烯共聚物的溶解速率有了明显的提升。这是因为防蜡防垢块是醋酸乙烯共聚物作为ATMP 的外相,醋酸乙烯共聚物是油溶性物质,随着柴油含量的升高,溶解率会逐渐变大。

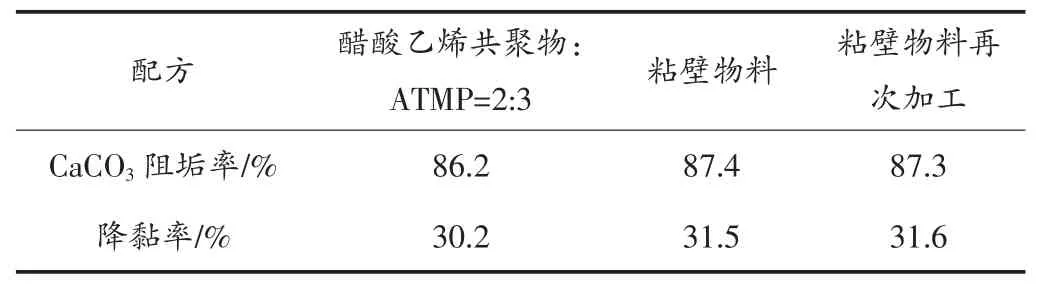

4.3 粘壁的物料对连续生产防蜡防垢块的影响

由于醋酸乙烯共聚物的特性,在搅拌熔融后,不能完全将融浆倒入模具,容器内会有残存,冷却后,会牢固的粘在容器壁上,再次加热,或者按照防蜡防垢块配方加入物料后加热,搅拌,得到融浆待冷却后,与容器干净时得到的固体防蜡阻垢块的外观,形态一致,对这三种料做试验评价,通过阻垢率,降黏率能够看出,粘壁的物料不会对连续生产存在影响(见表13)。

表13 粘壁的物料与连续生产关系试验

5 结论

(1)固体防蜡防垢块具有较好的阻垢效果(对CaCO3,CaSO4阻垢率能够达到80%以上)与较好的防蜡效果(按照SY/T6300-2009 阻垢率达到40%以上)。

(2)固体防蜡防垢块温度对动态溶解率影响很大,在40 ℃时,日产液量2 m3的油井,动态溶解率大约为0.034 g/(cm2·m3)在井中能够持续47 d。按照100 mg/L的加药量,则需要在油井一次安装52 块防蜡防垢块。

(3)在生产中,粘壁物料对后期连续生产不产生影响。