基于热管法的K型铠装热电偶响应时间测试分析

高 成,雷 鑫,黄姣英,傅成城

(1.北京航空航天大学可靠性与系统工程学院,北京 100191;2.北京航空航天大学能源与动力工程学院,北京 100191)

0 引言

大量新型传感器广泛应用于航空航天等系统中,承担着精细的测量任务。高性能的传感器是准确获取动态信息的首要环节,获取信息往往对传感器的时效性有着严格的要求。响应时间(response time)是反映温度传感器动态特性的参数之一,定义为传感器响应外界刺激产生相应百分比阶跃变化所用的时间,一般为63.2%,其有效地反映了传感器性能的优劣。对于热电偶而言,时间常数变化过程可视为一阶系统。

目前国内外温度传感器响应时间测试方法以投入实验法和脉冲激光法的使用最为广泛[1]。文献[2-5]对投入实验法进行了详细描述。该方法以恒温水槽、计量温度传感器、光电开关与待测温度传感器为组合,构成阶跃温度发生器。为获得理想的温度阶跃信号,待测温度传感器可顺导轨以一定的初速度进入水槽,通过改变导轨的倾斜程度或者导轨长度影响温度传感器进入水槽的速度。温度传感器另一端通过导线与示波器相连接,观察示波器信号的变化可测得接触式温度传感器的响应时间[6]。

脉冲激光法使用激光照射温度传感器产生阶跃信号以得到温度变化曲线,进行分析并计算响应时间。利用大功率CO2激光器作为阶跃温度发生装置,当温度传感器的感温端受到激光束照射时,感温端经历温度阶跃升高过程,利用示波器记录温度阶跃过程,依据测试过程中得到的响应曲线求解响应时间[7]。

投入实验法成本低廉,测试操作简便,但读取数据存在容易引入二次误差、数据精度不足等问题。脉冲激光法获取的数据精度有所提升,但成本高昂,设备操作复杂。并且,随着温度传感器在不同领域的广泛应用,其封装形式复杂多变,现有测试方法难以满足测试需求[8],需要综合考虑封装的影响。

本文通过研究温度传感器响应时间测试方法,结合测试中出现的问题,提出了新型响应时间测试方法——热管法,使用热管法开展响应时间测试,最终给出了不同封装对响应时间的影响分析。

1 裸装温度传感器封装影响分析

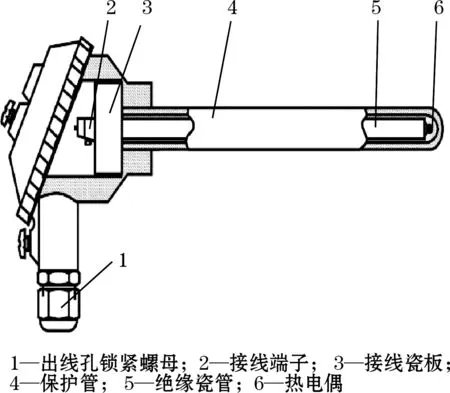

温度传感器封装结构分为裸装和铠装。对裸装温度传感器而言,敏感元件与被测介质直接接触将会导致器件腐蚀,容易被外界损伤。在相关元件周围增加一层封装,称为铠装封装如图1所示。铠装封装对响应时间具有滞后作用,故在此引入了传感器的响应滞后[9]。响应时间定义为传感器响应外界刺激产生相应百分比阶跃变化所用的时间,反映了传感器的动态测试性能指标。

(a)结构图

(b)实物图

热量的传导过程在物体内遵循Fourier公式[10]:

(1)

式中:ρ为物体的密度,kg/m3;c为比热容,J/(kg·K);λ为导热系数,W/(m·K),反映材料传热能力的大小;Φv为物体内部的广义体热源;T是物体温度,K。

物体与外界流体之间的交流换热过程服从牛顿冷却公式:

φ=Ah(Tf-T)

(2)

式中:Tf和T分别为流体温度和物体表面温度,K;系数h为表面换热系数,W/(m2·K);A为物体与流体换热面积[11],m2;φ表示热流,W。

假定在温度传感器内部温度分布是均匀的,温度梯度可以忽略,Fourier热传导方程变为

(1)

把二者接触界面上的交换热量视为物体的体积热源:

ΦvV=Ah(Tf-T)

(4)

式中:V为敏感元件体积,m3;A为敏感元件表面积,m2。

当t=0时,敏感元件温度T=T0,则求解微分方程可得

(5)

表1揭示了敏感元件温度与相关因素之间的影响关系。

表1 敏感元件温度与影响因素关系表

2 热管法试验构成

2.1 试验系统基本结构

投入实验法的问题模式以及其具体影响如表2示。

表2 投入实验法问题模式与影响

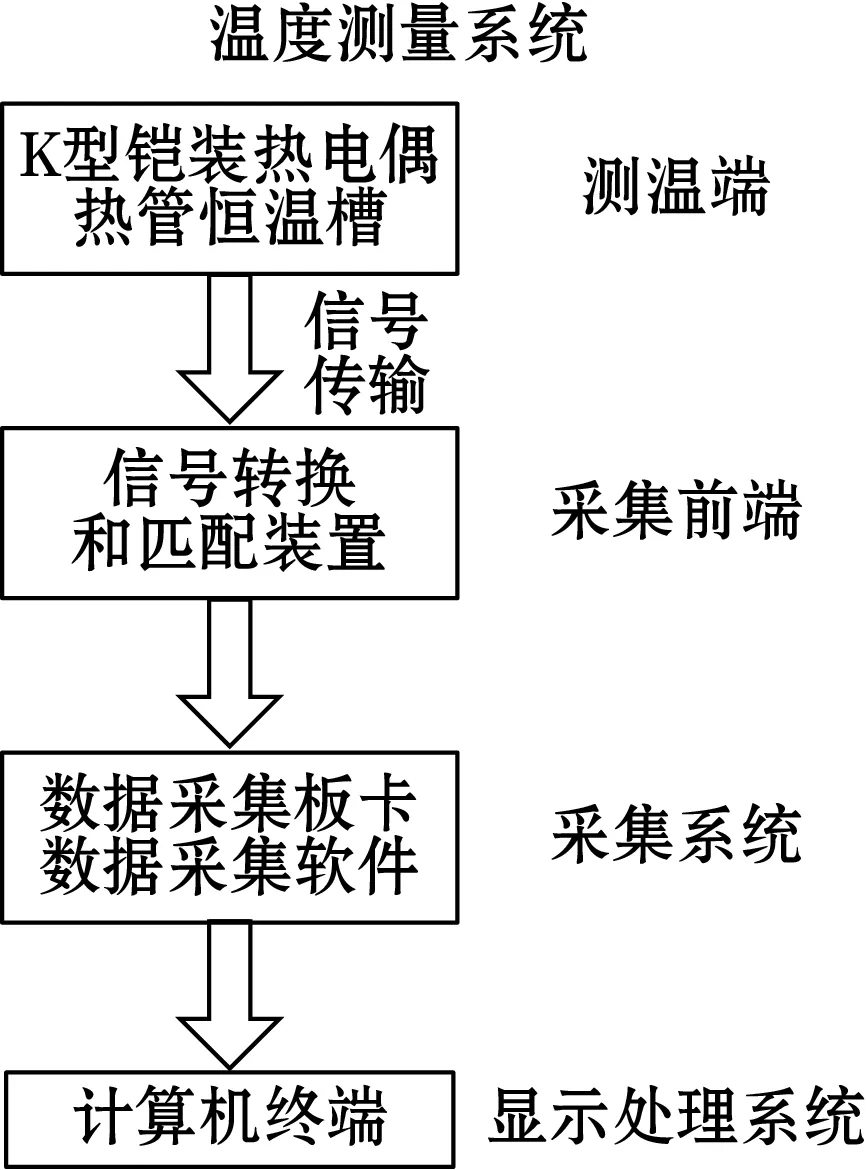

使用基于投入实验法的热管法进行试验,采用的试验系统由以下部分组成,如图2所示,K型热电偶温度传感器、信号传输系统、采集前端、采集数据系统和显示处理系统。研究用温度传感器根据所测环境和需求确定,所测温度信号通过传输线路输送到采集前端,经过处理后,将由采集系统转化成数字信号输送至计算机终端进行综合处理分析。

图2 热管法测量系统组成

选用如下器件进行试验:K型铠装热电偶作为测温端和试验器件;Keysight 34970A数据采集/数据记录仪为数据采集装置;PCI转GPIB接口卡以及GPIB接线构成信号传输和采集装置;HRZ-400热管恒温槽提供2种不同的恒定热环境;计算机作为信号与数据采集的显示和处理终端;数字万用表用以检测试验用导线的通断试验系统如图3所示。

图3 热管法试验系统

2.2 试验步骤

(1)将数据采集系统与K型铠装热电偶相连,将数据采集系统与计算机系统相连;打开热管恒温槽的2个部分,设定不同的温度,待屏幕所示温度无变化1 min后完成热管恒温槽预热。

(2)将传感器放入热管恒温槽的一个插口内,打开数据采集系统观察输出。待输出稳定后(连续30 s输出变化不超过0.1 ℃),记录当前温度输出值为T1,重新进行数据采集同时将传感器探头快速放入另一恒定温度热管恒温槽中,期间数据采集仪连续采集不同时刻的显示输出值,并生成简易试验图像。

(3)待示数稳定后(连续30 s输出变化不超过0.1 ℃)记录该温度输出值为T2并生成相应的试验数据报告。等待1 min后进行反向温度实验,操作同正向温度试验。经过测试的感温探头从热管恒温槽中取出,在常温下自然风冷1 h后,再进行回收。

(4)以上条件不变的情况下,至少进行三轮试验以减小误差。试验完毕后,利用MATLAB对试验数据进行拟合,得到对应曲线函数和总体变化趋势,并验证试验的准确性。

2.3 热管法拟合检验准则

温度传感器进行响应时间试验时,应将其响应过程视为一阶惯性环节,器件本身视作一阶线性测量器件,使用符合标准的阶跃温度信号,其测试过程用微分方程可以表述为[12]:

(6)

式中:τ为温度传感器响应时间;T为实时测量温度随时间的变化规律;Ti为温度传感器测量温度对应温度函数[9],单位均为K。

响应时间取用点设定在全量程变化的50%处[1]。温度传感器响应时间曲线对应的函数为:

(7)

可简化为:

T(t)=a+c(1-ebt),b<0

(8)

则当t趋近于+∞时,T(t)趋近于a+c,即温度传感器的最终温度应该为Tf,即为流体温度。本文针对每一组试验进行数据拟合,得出其响应时间曲线以及曲线表达式,通过计算曲线参数的和(即a+c)与最终实际稳定温度相比较验证拟合方法的准确性。由于热管恒温槽准确温度分度值为1 ℃,故其测量b类不确定度为:

则其置信度为99%的置信区间为:

(Tf-3ub,Tf+3ub)

考虑到导线在温变过程中电阻会发生变化,传感器本身具有测量误差以及实验数据不够丰富等误差来源,本文采用±5 ℃作为拟合温度与实际最终温度的正确拟合线。

3 实例分析

选取不同封装K型铠装热电偶开展响应时间测试,并对其影响响应时间进行分析,选型表如表3所示。

试验时,部分温度传感器插深较小,感温端无法到达核心温度区;热管恒温槽插口孔径过大,周围缺乏有效的保温措施,而且部分区域与空气存在对流换热,造成部分温度传感器实际显示温度与热管恒温槽设定温度不一致,但仍然存在显著的温度梯度,其变化不影响相关结论的得出。

表3 器件选型表

3.1 试验数据

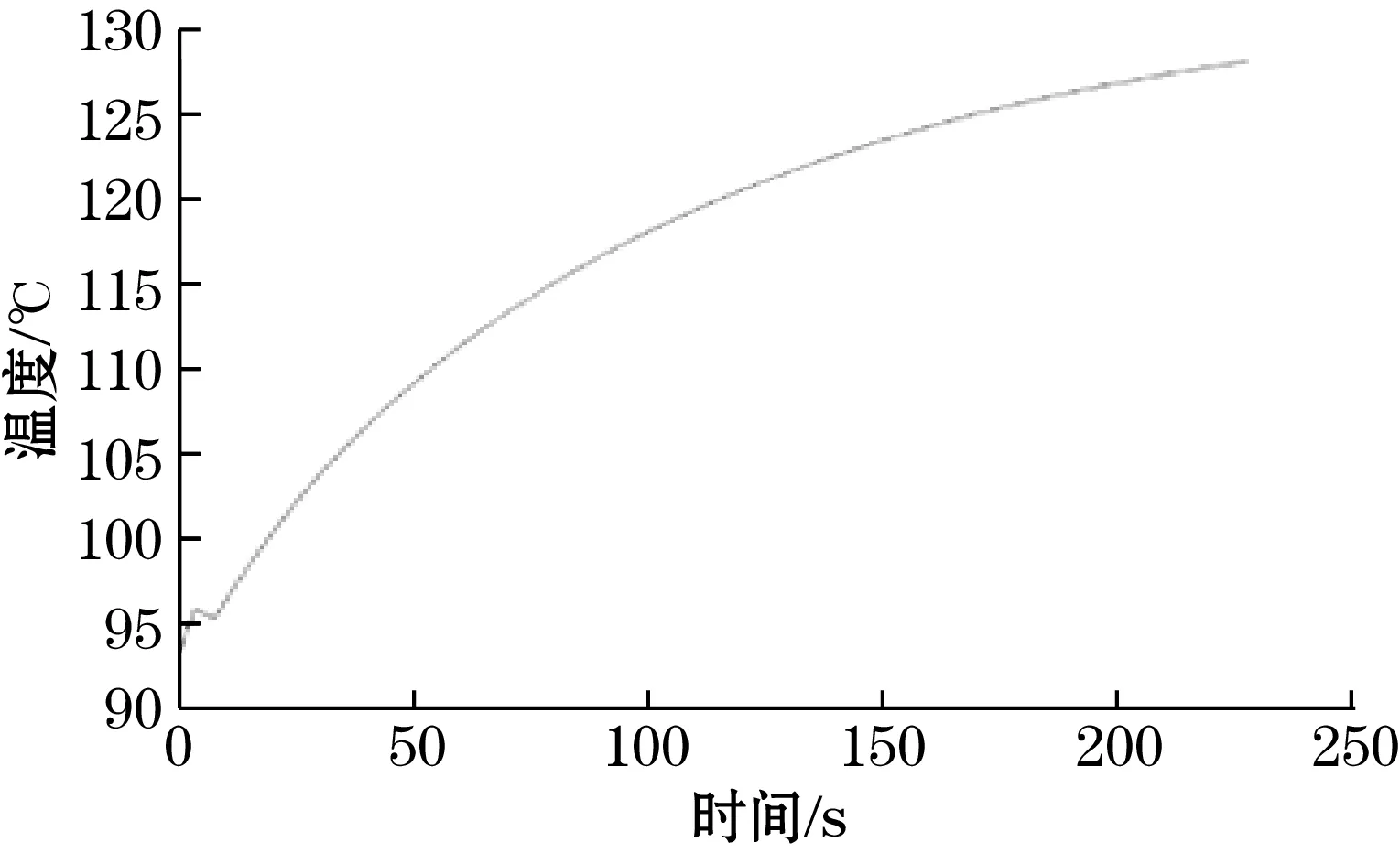

利用热管法进行试验,共获得72组试验数据与172张试验图像。图4、图5是部分拟和图像,表4、表5为响应时间数据记录表。

图4 正温度梯度拟合图像(部分)

图5 逆温度梯度拟合图像(部分)

表4 正温度梯度响应时间记录表 s

表5 逆温度梯度响应时间记录表 s

3.2 数据分析

以正温度梯度方向为例,进行封装影响分析。表6是拟合参数与实际测量最终温度对比表。

3.2.1 接触方式

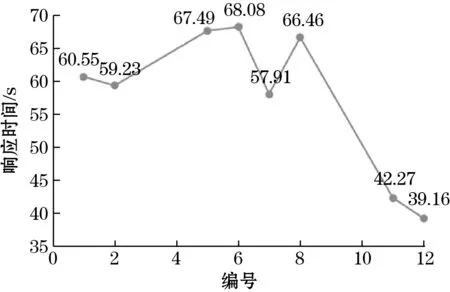

图6是响应时间总体状况,编号为#5、#6、#7和#8的器件达到响应时间的时间最长,器件#5与#6的平均响应时间分别达到了61.49 s和66.08 s,明显高于其余封装温度传感器的平均响应时间,则其响应时间特征曲线相对平稳,上升趋势平和。其中,#5、#6总平均响应时间较#7、#8延长3.58 s,增加了6.18%的响应时长;同时,其余器件也表现出同样的趋势。#1、#2较#3总平均响应时间延长19.34 s,增加了47.7%的响应时长;#9、#10较#11、#12相比,总平均响应时间延长4.56 s,增加了11.2%的响应时长。

图6 响应时间总散点图

绝缘式温度传感器感温探头不与管壁直接接触,因而不能及时感知外界温度的变化;接壳式温度传感器感温探头与外管壁直接接触,内部温度场变化较绝缘式温度传感器快,故出现响应时间有所差异的现象。

3.2.2 探头长度

根据控制变量的选取要求,选取编号#1、#2、#3、#9、#10、#11和#12共7组数据。图7表示不同探头长度器件响应时间记录情况。#1、#2总平均响应时间较#9、#10延长19.175 s,增加了47.1%的响应时长;#3总平均响应时间较#11、#12延长5.19 s,增加了12.7%的响应时长。

探头长度较长的温度传感器有着更大温度接触面,热量的作用范围也随之增大,故响应时间缩短。

3.2.3 管壁厚度

根据控制变量的选取要求,选取编号#1、#2、#5、#6、#7、#8、#11和#12共8组数据。图8表示不同管壁厚度器件响应时间记录情况。#5、#6总平均响应时间较#1、#2延长3.895 s,增加了6.5%的响应时长;#7、#8总平均响应时间较#11、#12延长22.635 s,增加了55.8%的响应时长。

图8 不同管壁厚度器件响应时间散点图

管壁厚度由6 mm幅增加至8 mm,同时外管壁的材料和内部传热材料在径向上厚度增加,热量需要花费更多的时间到达感温探头,内部温度场也要花费更长的时间以建立,即管壁变厚,温度传感器热响应时间增加,热平衡时间延长。

本节通过热管法,针对不同封装的热电偶开展了响应时间测试,测试结果与拟合结果的误差符合检验准则,最后,在测试结果的基础上给出了不同封装对热电偶响应时间的影响分析。

4 结束语

本文通过研究温度传感器响应时间测试方法,结合测试中出现的问题,提出了基于投入实验法和脉冲激光法的新型响应时间测试方法——热管法,使用热管法开展响应时间测试,最终给出了不同封装对响应时间的影响分析。

热管法从硬件设施、数据采集方式以及数据处理三方面对以往方法进行了改良,具有一定的创新性。在不同封装响应时间测试中,该方法表现出良好的适应性。然而试验次数较少,所得结论与实际情况相比可能会存在一定的误差。在后续研究中应当多次试验减小误差,进一步优化试验方法。