丁羟基固体推进剂的破坏包络及其演化行为研究

张镇国,何景轩,沙宝林,郜 婕,文立华,校金友,雷 鸣,侯 晓

(1.中国航天科技集团第四研究院第四十一所,西安 710025;2. 西北工业大学航天学院,西安 710072;3.中国航天科技集团有限公司,北京 100089)

0 引 言

黏弹性树脂基复合材料是固体火箭发动机、低温燃料储箱等先进航空、航天结构的关键基础材料,然而其失效行为复杂,导致结构可靠性分析困难。1986年,由于O型橡胶密封圈的低温失效诱发美国“挑战者”号航天飞机燃料泄漏,导致7名宇航员丧生。因此,准确掌握黏弹性树脂基复合材料的温度、应变率依赖的破坏行为是确保发射任务成功的关键。

丁羟基固体推进剂是固体火箭发动机的常用燃料,由高氯酸铵(Acnmonium Perchlorat,AP)氧化剂颗粒、铝(Aluminum,Al)燃料颗粒以及丁羟基(Hydroxyl-terminated polybutadiene, HTPB)聚合物黏合剂组成,属于典型的黏弹性树脂基复合材料[1]。受HTPB聚合物黏合剂的玻璃化转变作用、黏弹性等性质影响,HTPB推进剂的模量、松弛时间、断裂韧性等关键参数显著依赖于温度、应变率等加载条件[2-4]。因此,依据实验和理论模型,准确揭示固体推进剂的温度相关特性、变形率相关特性以及变形历史相关特性,获取固体推进剂的极限性能包络剖面,是提高固体发动机装药结构设计精细化程度的关键。另外,对空基反复巡航[5-6]等作战样式而言,准确获取固体推进剂在循环载荷下的力学性能劣化情况,对于评估在役固体发动机寿命具有重要意义。

目前,国内外学者对固体推进剂力学性能的研究多集中于本构关系方面,形成了基于连续介质力学理论的固体推进剂黏弹性力学本构关系[7-10]以及界面开裂模型[11-13],能够对药柱材料以及黏接界面响应进行分析预测。在实验研究方面,王小英等[14]通过低温拉伸实验,考察了NEPE推进剂的低温力学性能。王虎干[15]通过快慢组合拉伸实验,研究了不同应变率下HTPB推进剂的低温力学性能。程吉明等[16]研究了预应变对HTPB推进剂老化动态力学性能的影响。李金飞等[17]采用单向拉伸法和扫描电镜观测法,研究了定应变HTPB推进剂在振动载荷作用下的宏观力学性能变化规律和细观损伤模式,但未建立推进剂的失效剖面。梁蔚等[18]通过红外热像法研究了HTPB推进剂试件室温下的疲劳性能,并建立了Miner线性累积损伤理论的能量模型以预测材料的残余寿命。文献[19-21]对HTPB推进剂在宽应变率范围内的动态力学性能做了大量实验及理论研究,并建立了低温动态加载下条件HTPB推进剂的失效判据。李高春等[22]分析了温度和拉伸速率对推进剂力学性能的影响以及不同细观破坏模式,并给出了推进剂力学性能主曲线和破坏包络线。徐卫昌等[23]建立了常温及低温条件下HTPB推进剂强度包络线,并考虑了应变率的影响。本课题组前期针对HTPB推进剂,发展了基于细观的大变形本构模型[24-25],能够模拟推进剂的脱湿行为和体积变形。综合来看,目前针对HTPB推进剂的极限性能包络剖面研究大多只考虑温度和应变率的影响,尚缺乏对温度、应变率、加载历史等多因素的影响规律研究。

为准确追踪、评估推进剂在复杂工况下的可靠性,本文实验研究了宽温域(-70 ℃~70 ℃)、泛加载速率(2~200 mm/min)条件下HTPB推进剂的破坏包络,揭示了破坏包络面的平移等效原理;同时讨论了极限载荷剖面随循环载荷的演化行为,对固体发动机装药结构精细化设计及经历空基挂载等循环载荷环境后的寿命评估具有重要的参考意义。

1 研究思路与实验方案

1.1 总体研究思路

为了获得HTPB推进剂的断裂剖面随环境温度、拉伸速率以及加载历史的影响关系,本文采用的总体研究思路如下:

1)在宽温域条件下获取原始材料(未经历循环载荷)的应力-应变曲线:在-70 ℃~70 ℃范围内,拉伸速率2 mm/min、20 mm/min、200 mm/min范围内,采用单轴拉伸实验获得材料的极限变形情况;

2)获取原始材料的断裂应变剖面:针对上述单轴拉伸结果,以温度、拉伸速率为自变量,以断裂应变为因变量,获得原始材料的断裂剖面,剖面以下为“安全发射区域”,剖面以上为危险区域;

3)利用循环载荷模拟空基挂载等服役条件:以三角波应力循环载荷为输入,对拉伸试样进行循环加载预处理,在经历若干次循环加载后,进行拉伸实验;

4)获取经循环加载后材料断裂剖面的平移情况:针对上述正弦循环载荷作用后的单轴拉伸实验,以环境温度、拉伸速率为自变量,以断裂应变为因变量,获得经循环加载后材料的断裂剖面。

综上所述,由于断裂剖面是判断固体发动机能否成功发射的关键,本文的核心为研究断裂应变剖面随环境温度、应变速率的平移规律,以及断裂应变经历载荷历史后的演化行为。

1.2 实验装置与实验方案

在-70 ℃~70 ℃范围内,拉伸速率分别按照2 mm/min、20 mm/min和200 mm/min,根据中华人民共和国航天工业部标准QJ924—85《复合固体推进剂单向拉伸试验方法》开展拉伸实验。

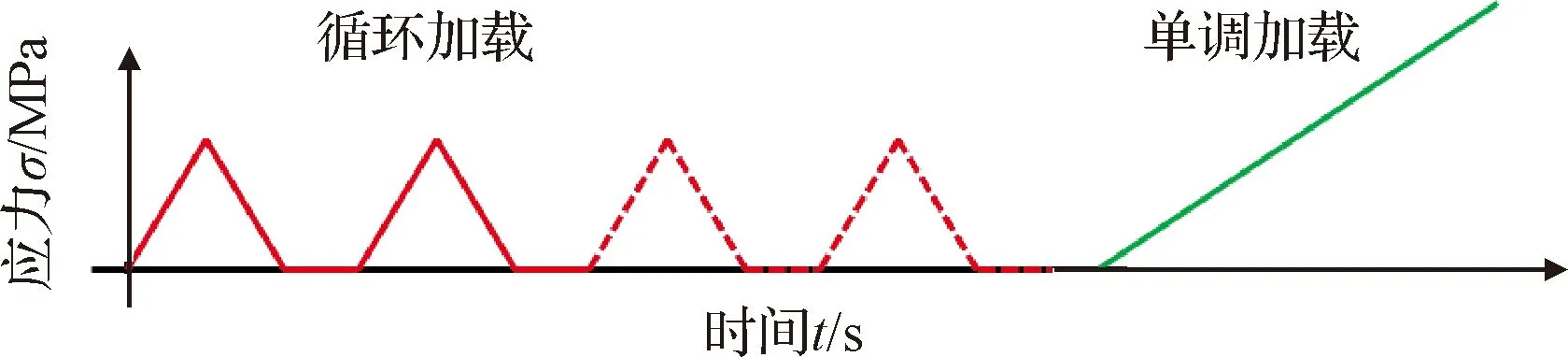

考虑到室温25 ℃、20 mm/min拉速下试样屈服点力约为70 N,为加快周期性载荷下推进剂的破坏进程,选取初始状态下35%和70%屈服载荷对应的应力,对试样进行“低周期预疲劳”预处理实验,而后在泛温度(-50 ℃~50 ℃)下进行单轴拉伸实验,将试样拉断。这一实验过程,模拟固体发动机经历“空基反复巡航”后的“点火发射”,载荷加载情况如下图1所示。

图1 载荷加载情况Fig.1 Load condition

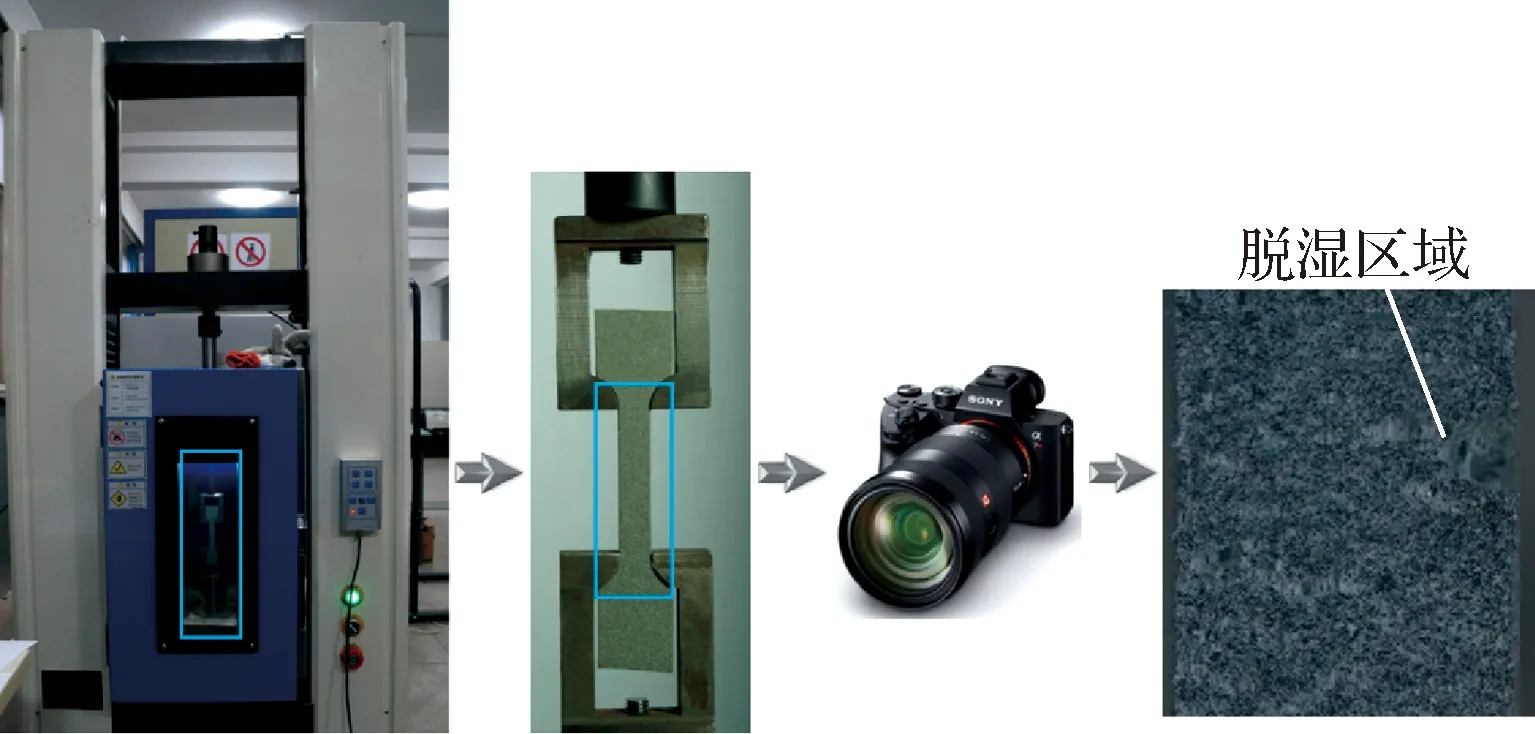

采用的载荷周期为30 s,一个载荷周期内的加载速率为500 mm/min。对于大载荷条件下的低周期疲劳实验,本文采用室温25 ℃下100次循环载荷,而后分别在-50 ℃、-25 ℃、0 ℃、25 ℃、50 ℃下按照20 mm/min的加载速率拉断,进而获取低周疲劳后的断裂应变。采用数字图像相关技术(Digital image correlation,DIC)测量拉伸试样全场应变,实验设备如图2所示。

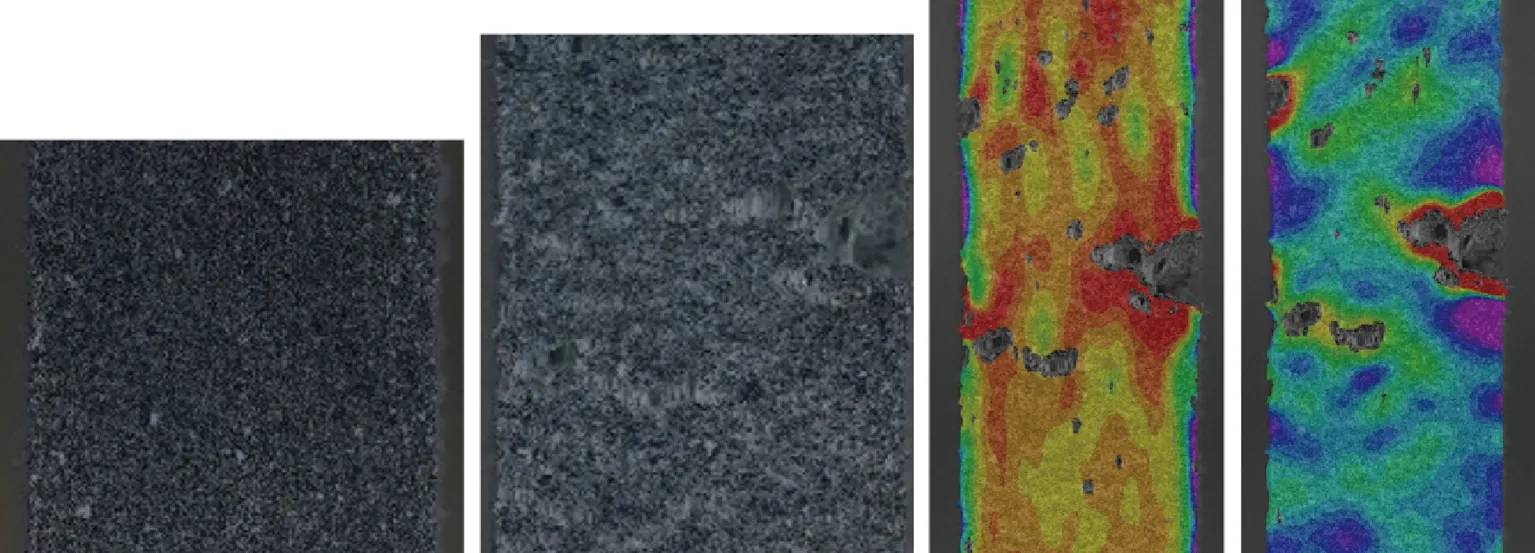

图2 固体推进剂拉伸实验装置与数字散斑全场应变测量装置(DIC)Fig.2 Tensile test device for solid propellant and digital speckle full field strain measurement device

利用Sony A7R3相机配备焦距为135 mm的定焦镜头在拉伸实验中进行同步记录,最后采用VIC-2D系统进行位移场后处理,获得拉伸过程的同步位移云图。

2 结果与讨论

2.1 推进剂的拉伸特性分析

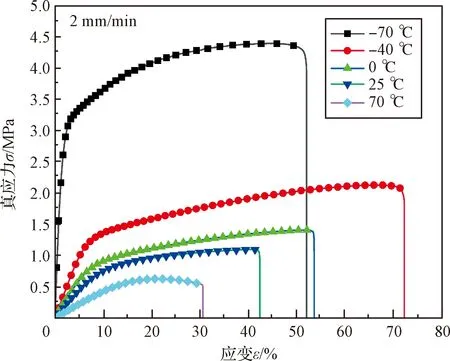

将-70 ℃~70 ℃温度范围内,在2 mm/min下的拉伸数据处理后,绘制真应力-应变曲线如图3所示。

图3 2 mm/min拉速下不同温度对应的真应力-应变曲线Fig.3 True stress versus strain curves at different temperatures and a tensile speed of 2 mm/min

可以看出,在拉伸速率恒定条件下,HTPB推进剂的初始弹性模量和抗拉强度随着温度降低逐步提高。这一性能演化是由于HTPB黏合剂的玻璃化转变行为所导致:高温时,HTPB黏合剂处于高弹态,推进剂的模量较低;随着温度降低,HTPB黏合剂发生玻璃化转变作用,逐渐转变为玻璃态,推进剂的模量显著提升[24]。类似地,推进剂的抗拉强度也受HTPB黏合剂的玻璃化转变影响,随温度发生显著改变。同时也可以看到,一定温度范围内,推进剂的断裂应变随温度降低呈现出先增大后减小的趋势,其机理同样与HTPB黏合剂的玻璃化转变行为密切相关,后续将在2.2节进行详细分析。

图4 70 ℃,200 mm/min拉速下的全场位移图Fig.4 The whole field displacement nephogram at 70 ℃ and 200 mm/min tensile speed

在拉伸过程中,采用DIC系统对试件进行连续间隔拍摄,如图4所示。可以看到,随着拉伸进行,试样逐渐出现“银纹”状脱湿损伤,将DIC系统采集的散斑图经过VIC-2D软件计算后,可以得到试样表面的全场位移云图,如图4后两幅图所示,放大区域清晰地展示出HTPB黏合剂在脱湿过程中的“撕裂”状态。在慢速率拉伸条件下推进剂的“撕裂”状态是AP颗粒与HTPB黏合剂间的界面脱黏所导致[26]。界面脱黏逐步发生累积,在试样表面产生银纹状脱湿。

根据文献[27],推进剂的体积膨胀可以反映其脱湿损伤情况,依据二维DIC测试结果,试样在变形过程中的体积变形为:

(1)

其中,J为体积比率,V为当前推进剂的体积,而V0为推进剂的原始体积,ε‖为沿拉伸方向的应变,ε⊥为垂直于拉伸方向的应变。

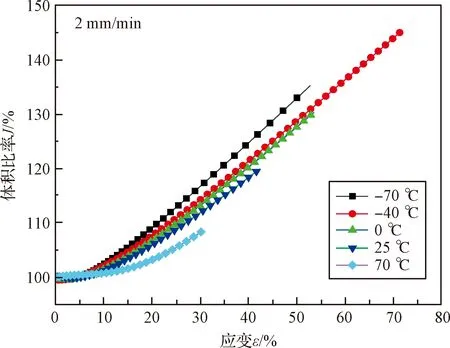

将不同温度下的体积变形情况绘制在图5中。

图5 2 mm/min拉速下不同温度对应的体积比率Fig.5 Volume ratio versus strain curves at different temperatures and a tensile speed of at 2 mm/min

可以看出慢拉条件下,脱湿引起的体积膨胀在低温下更为明显[28-29]。低温拉伸时,HTPB黏合剂的松弛时间显著变长,在拉伸过程中HTPB与AP间的界面应力集中现象不能由HTPB的松弛行为缓解。因而,界面应力集中现象在低温下更为显著,此时更易发生脱黏,导致体积膨胀效应更加明显。

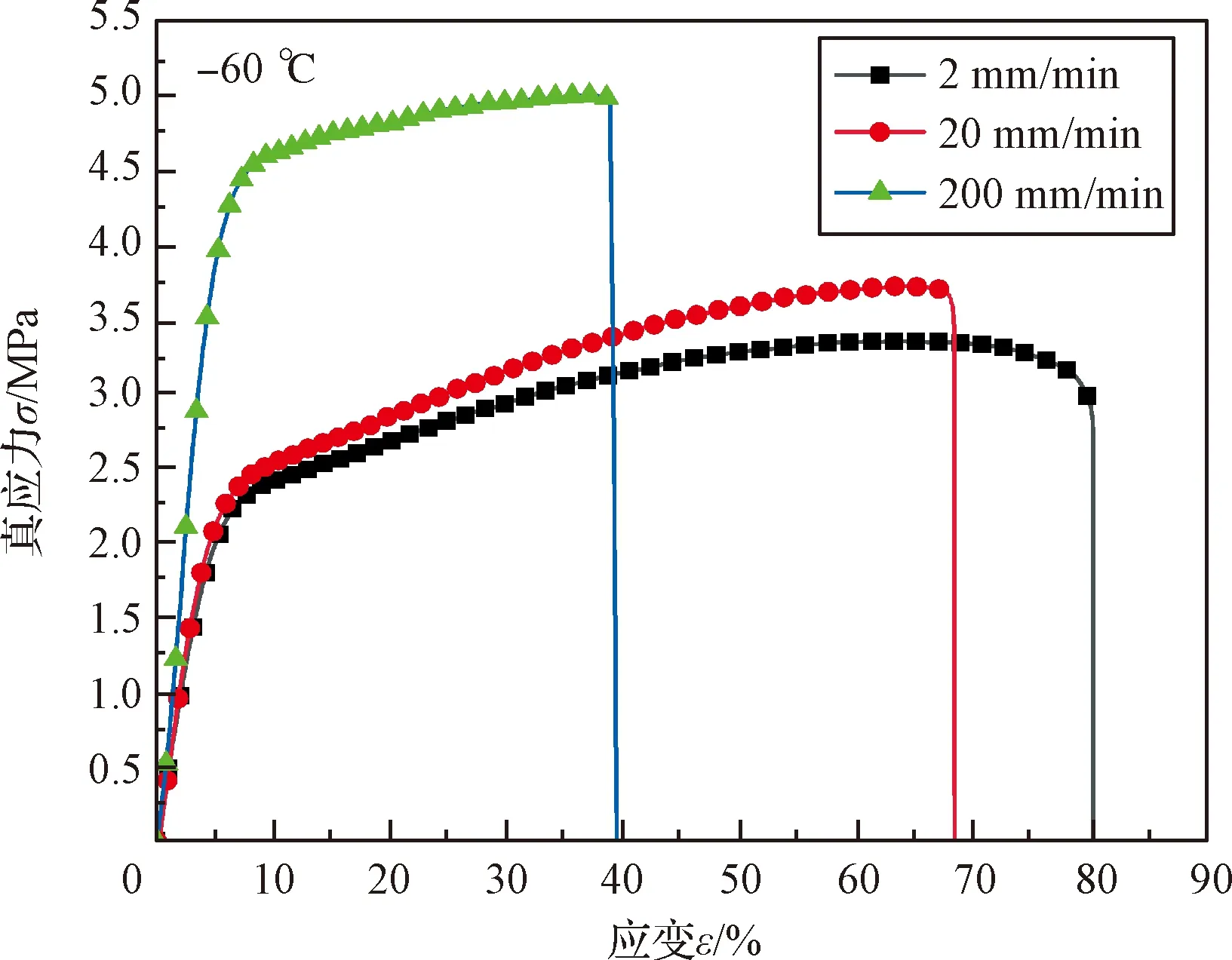

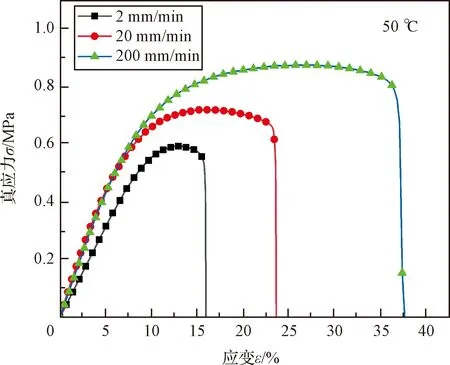

为进一步研究推进剂在高低温下的速率相关特性的差异,将-60 ℃和50 ℃时在不同拉伸速率下的真应力-应变曲线绘制成图6和图7。由图可知:HTPB推进剂的初始弹性模量和抗拉强度在低温和高温条件下均呈现随拉伸速率增大而提升的趋势。模量和强度随拉伸速率的演化同样是受HTPB的玻璃化转变过程影响所致[24]。模量和强度随拉伸速率在低温和高温时的演化规律相同,然而,断裂应变的演化趋势在高温区和低温区却发生了改变。HTPB推进剂的断裂应变在低温条件下随拉伸速率增大而减小,在高温条件下随拉伸速率增大而增大。

图6 -60 ℃下不同拉速的真应力-应变曲线Fig.6 True stress versus strain curves at different tensile speed and a temperature of -60 ℃

图7 50 ℃下不同拉速的真应力-应变曲线Fig.7 True stress versus strain curves at different tensile speed and a temperature of 50 ℃

2.2 原始推进剂材料特性的破坏包络面

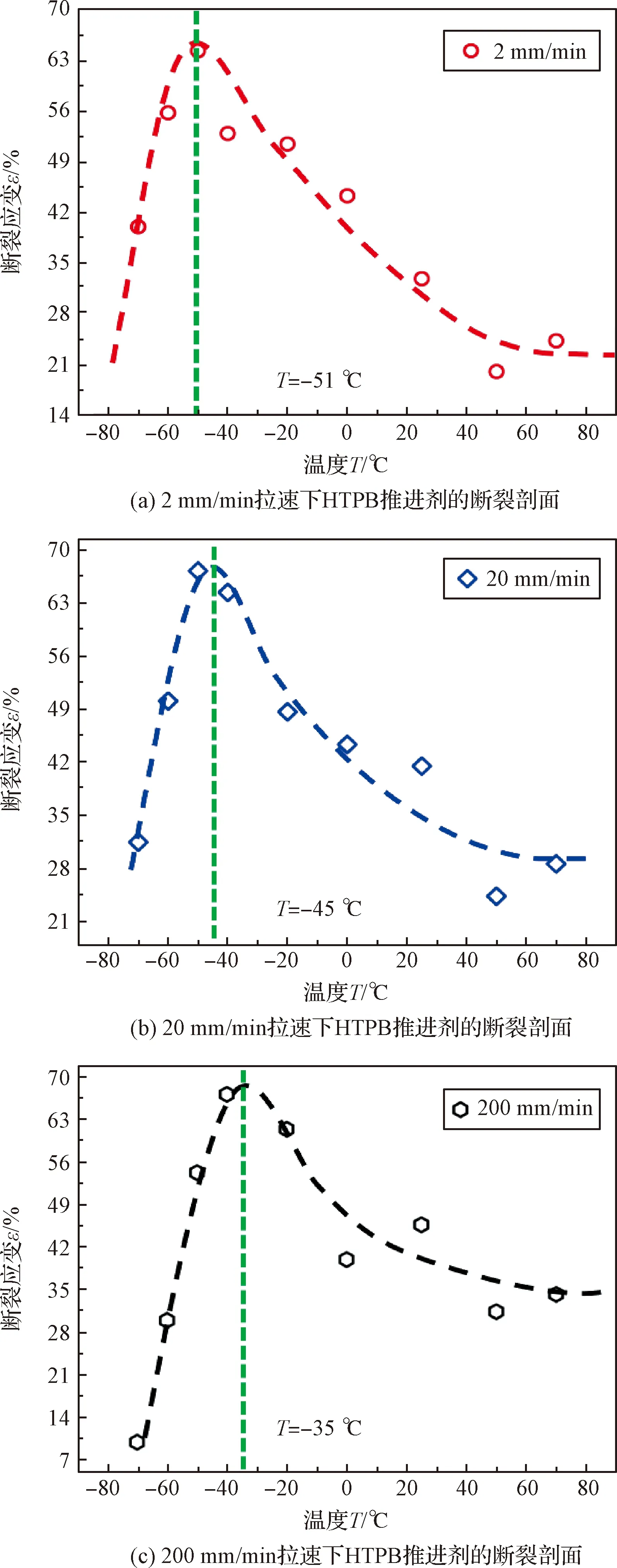

为了揭示在高温区和低温区,断裂应变随拉速变化的反常现象,根据实验数据,以温度为自变量,以断裂应变为因变量,绘制未经历循环载荷下的推进剂材料在特定拉伸速率下的断裂剖面,如图8所示。

图8 不同拉伸速率下的断裂剖面Fig.8 Fracture section corresponding to different tensile speed

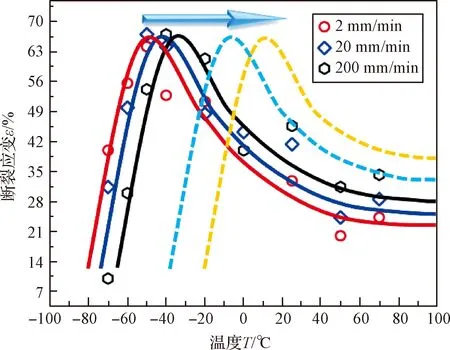

由图8(a)所示,对于2 mm/min的单轴拉伸实验,断裂应变的峰值出现在-51 ℃处,且断裂应变随温度升高呈现先增大后减小的趋势。随着拉伸速率的增大,断裂应变的峰值向高温区移动,对于20 mm/min拉速实验,如图8(b)所示,峰值为-45 ℃;对于200 mm/min拉速实验,峰值为-35 ℃。因此,推进剂的断裂应变随拉伸速率演化满足平移等效原理。即不同拉伸速率下的断裂应变可以由一个基准断裂剖面平移得到。将不同拉伸速率下的断裂剖面绘制在一起,如图9所示,可以看出,随着加载速率增大,断裂剖面整体逐渐向高温区平行移动。

图9 断裂剖面随拉伸速率的平移现象Fig.9 Translation phenomenon of fracture section corresponding to tensile speed

由图9所示的平移等效原理,由于断裂应变-温度曲线随应变率增大向高温区平移。对于低温玻璃态断裂,如图6所示,断裂应变将会随加载速率升高而显著降低;对于高温橡胶态断裂,如图7所示,断裂应变将会随加载速率升高而显著增大。图9同样可以用于预测固体发动机可能存在的低温失效行为,假设点火建压的等效加载速率为6000 mm/min(对应图9所示的浅色虚线),此时最健康的发射温度为10 ℃,对于50%断裂应变的控制危险值,发动机的可靠工作温度区间为-5 ℃~35 ℃;而对于-20 ℃环境,推进剂材料的断裂应变将达不到15%,发射时将易发生推进剂脆性断裂,诱发发动机失效。

2.3 循环载荷后推进剂破坏包络面的平移

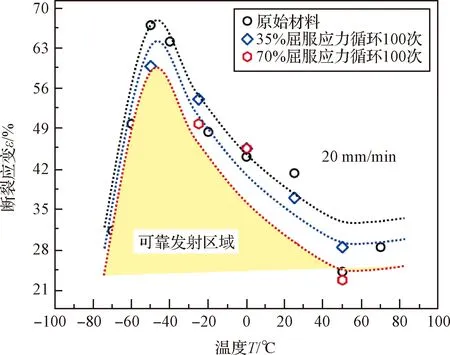

按照1.2节所述方案进行循环载荷实验,根据实验数据,绘制HTPB推进剂经历循环载荷后的断裂剖面情况,如图10所示。

图10 断裂剖面随循环载荷的平移现象(20 mm/min拉速条件)Fig.10 Translation phenomenon of fracture section after experiencing cyclic loadsat a tensile speed of 20 mm/min

可以看出试样在经历35%屈服载荷对应的应力循环后,同一温度下的断裂应变显著减小,而随着循环载荷增大到70%屈服载荷对应的应力,同一温度下的断裂应变继续减小,最终导致可靠发射区域显著缩小。同时可以发现经历循环载荷后,断裂剖面的移动特点满足垂直平移原理,即取得最大断裂应变所对应的温度保持不变,换言之,对于特定拉伸速率,当HTPB推进剂经历循环载荷后,其断裂剖面整体向小断裂延伸率方向下移,而不发生左右平移。

图10同样可以用于预测固体发动机在经历空基挂载等循环载荷环境后可能存在的失效行为,假设所经历的空基挂载环境所对应的等效应力循环为70%屈服应力循环100次(即对应图10红线),则25 ℃下,不考虑循环载荷对推进剂的损伤,其断裂应变为38%,考虑循环载荷后,其断裂应变减小为27%,从而导致固体发动机的设计安全裕度显著降低,可能使得发动机失效。

3 结 论

1)HTPB推进剂存在低温玻璃态断裂和高温高弹态断裂两种断裂模式,断裂应变的峰值出现在两种断裂模式的转换温度处,即玻璃化转变温度;

2)HTPB推进剂的破坏包络面满足平移等效原理,随着加载速率增大,破坏包络面向高温区平移。破坏包络面的平移,导致低温断裂应变显著减小,并可能导致固体发动机的低温可靠性显著降低;

3)HTPB推进剂经历循环载荷后,其破坏包络面整体向小断裂延伸率方向下移,导致固体发动机可靠发射区域显著减小。

综上所述,本文分析方法对固体发动机装药结构精细化设计及在役固体发动机寿命评估具有重要的参考意义。