基于LIBS技术和EDS技术检测熔覆层元素分布状态

雷鹏达,付洪波,孔令华,易定容,杨金伟

(1.福建工程学院机械与汽车工程学院物联网实验室,福建 福州 350118;2.中国科学院 安徽光学精密机械研究所安徽省光子器件与材料重点实验室,安徽 合肥 230031;3.华侨大学机电及自动化学院,福建 厦门 361021)

1 引 言

激光熔覆是一种被广泛应用、绿色的、节约成本的表面改性技术,在基体表面熔覆涂层提高工件表面的综合性能,让零件具有更佳的力学性能[1]。 熔覆层的厚度以及不同区域的元素分析有助于分析熔覆层性能。目前在工艺试验和生产中,分析熔覆层元素分布的主要分析手段有扫描电子显微镜(EDS/SEM)等。扫描电子显微镜的优点在于拥有良好的空间分辨率,但缺点在于分析速度慢、效率低,同时样品的灵敏度较低、较难检测到轻量元素、对样件形状、大小、状态要求严格等。由于设备本身的缺点,导致是两种技术在检测中难以快速给出的定性定量分析结果。

激光诱导击穿光谱(Laser-Induced Breakdown Spectroscopy,LIBS)是利用脉冲激光激发样品产生等离子体,并通过分析其发射光谱进行定性、定量分析的一项元素分析技术[2-3]。LIBS技术已应用于各种样品的分析,包括固体[4]、液体[5]、气体[6]。不仅如此,强大的微区分析能力也是LIBS技术的优势之一[7-9],在研究熔覆层缺陷的同时,也针对熔覆层剖面的微区元素分布、熔合区元素分布进行研究[10-11]。同时利用LIBS的基体效应这一独特效应,反演分析硬度与光谱强度之间的关系。目前利用LIBS检测熔覆层状态的国内外研究较少,陈远鹏、宋立军等人[12]利用LIBS技术针对增材制造提出一种实时相变监测方法,实时监控激光熔覆过程中的物相变化进而控制成型后的物相组成以及工艺参数。而J.A.Varela 等人[13]首次通过用LIBS技术分析熔覆层,分析基体中碳化钨的化学成分。V.N.Lednev等人[14]利用LIBS 技术分析了多层碳化钨耐磨涂层横截面及纵截面的元素变化。本研究使用 LIBS 对熔覆层样品中合金元素在熔覆层区域的分布进行线扫描分析,并与 SEM/EDS的分析结果进行了比对。同时对熔覆层硬度与熔覆层的光谱信息对比分析。

2 实 验

2.1 样件熔覆

本文制备以Ni35合金粉末(表1)为增强相加入含量分别为 0 %,3 %,6 %,9 %以及12 %的 TiC(表1)粉末作为辅助增强相,配比好之后在行星式球磨机中混合均匀,并在干燥箱中干燥30 min后取出,采用激光熔覆设备在100 mm×100 mm×20 mm的45钢板(表1)表面按照同一工艺参数(表1)进行多道熔覆实验。

样品均为从工件上利用电火花线切割机床切割取下的试块。小块样件尺寸为25 mm×15 mm×15 mm,表面依次使用320#、400#、800#、1500#和2000#砂纸进行研磨,然后使用抛光膏及磨抛机将切割好的样件表面抛光成镜面。之后在抛光好的样品表面选取区域进行点、线扫描分析。

表1 粉末及基材的成分和含量、激光熔覆参数

2.2 LIBS实验装置

LIBS实验装置包括调Q开关的Nd∶YAG脉冲激光器,波长1064 nm,单脉冲能量为50 mJ,脉冲宽度为9 ns;爱万提斯四通道光纤光谱仪、三维电动平移样品台、配备照明光源的高性能CMOS相机观察系统。实验装置如图1所示,激光经反射镜(Beam Splitter 1)反射后通过石英透镜(Lens 1)汇聚至样品表面。样品放置于三维电动平移台(X-Y-Z Electric Displacement Platform)上,并通过电脑控制其移动,会聚透镜(Lens 3)将样品表面形貌传导至相机(Camera),便于观察样品表面形貌。等离子体发出的光聚集至光纤,并由光纤传输并导入四通道光纤光谱仪(AvaSpec-ULS2048)。光谱仪的波长覆盖范围为230~750 nm,其平均分辨率为0.1 nm。透镜与样品表面的距离由三维电动平移台控制,以便在目标表面下方实现精确聚焦,避免空气中的击穿。

在上述的实验条件下,在五块相同工艺下的不同复合粉末比例的熔覆上(编号分别为1、2、3、4和5)选取一定范围,包括熔覆层区域、熔池区域、基体区域进行线扫描分析,步进距离均为600 μm,每块样品采集一定量的数据点保证涵盖所研究的三个区域,每个数据点采集50个光谱后取平均,并将这些数据点通过Origin 软件绘制元素特征谱线强度线扫图。

图1 实验装置示意图

3 分析与讨论

3.1 SEM/EDS的结果比对

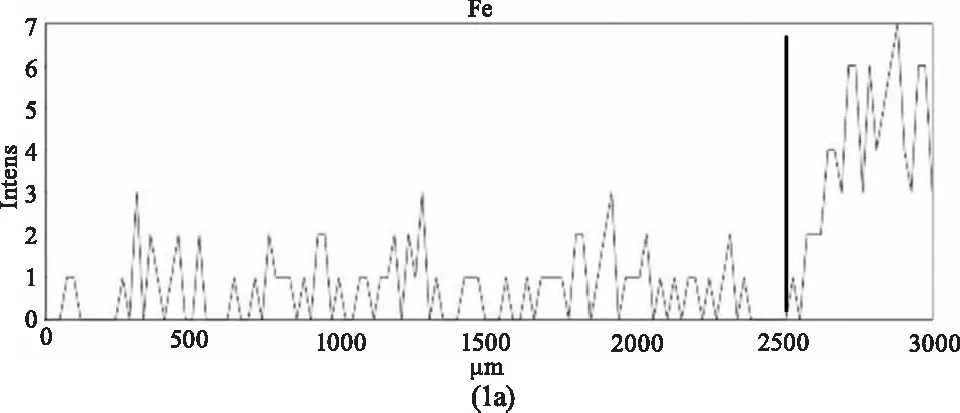

五块样件的扫描电镜线扫描分析如图2所示,从分析结果可以看出元素迁移的变化。随着TiC含量增加,Ti元素的线扫描强度越来越高,各元素曲线波动较大。从Ni元素和Fe元素的分析结果可以发现基体与熔覆层的区别较为明显,Ni元素线扫描分析图中左侧信号强度较高的区域为熔覆层,右侧信号强度较低的区域为基材区,在基体熔化区位置强度信号出现下跌。在基体熔化区域也能观察到Fe元素强度发生变化,不过由于熔覆层材料之一Ni35粉末含有5 %左右的Fe元素,因此变化趋势不如Ni元素清晰。

SEM/EDS 对样品的扫描分析结果显示,试样中Fe、Ni元素在基体熔化区位置基本上都能发现明显的成分变化。但是第三块由于SEM/EDS显示区域有限,难以观察并检测整块熔覆层和基体熔化区。五个样件Ni和Fe元素发生变化的区域都是在基体熔化区附近。从元素分布图来看,同一区域中的变化波动极大,不同区域之间的变化差值较小。

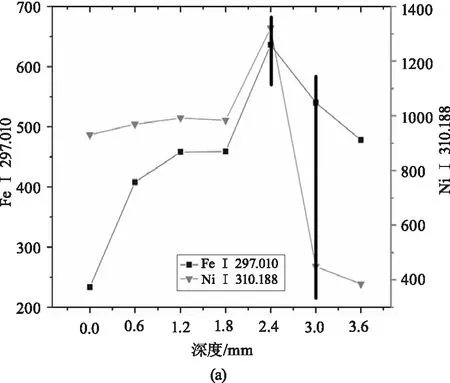

3.2 LIBS光谱强度随样本深度的变化

提取Fe和Ni的两条特征谱线,参数如表2所示。两条谱线的线扫描结果见如图3所示,基体熔化区位于图中两条黑色平行线之间,图中Ni元素左侧信号强度较高的区域为熔覆层,右侧为基材区。扫描结果中Fe元素的分析曲线波动较小,而Ni元素的变化波动较大,是因为熔覆层以及基体和融合区都有一定量的Fe元素。样品基体熔化区中,Ni元素浓度变化较为明显,不同元素的变化区域的宽度基本一致,而不同样件的变化区域的大小略有差异。Ni元素在基体熔化区位置强度信号出现了跳跃式的下跌,Fe元素强度发生明显变化。

表2 分析所用特征谱线

基体熔化区的宽度主要受熔覆过程中基材产生的熔池的大小、熔覆层材料的热膨胀系数等物理特性、熔覆粉末与基体熔化混合后产生熔液对流以及元素扩散等因素的影响。分析基体熔化区的大小以及熔覆层不同区域间元素的分布状态,可以对激光熔覆工艺参数及质量控制、熔覆层的物理化学过程进行研究。

熔化区的成分是Ni+TiC+Fe以及一些微量元素组成,在这个区域内,Ni以及Fe元素的含量都是低于熔覆层以及基体的。这是由于熔覆过程中熔覆层与基体发生稀释效应。根据图中出现下跌开始到下跌停止这段宽度就是熔化区的宽度。图3(d)、(e)样件的Fe元素在熔化区的变化并不明显。这是因为熔化区的稀释效应较大,即熔化区的Fe元素含量较高。显然这一部分单纯由于Fe元素并不能直接界定,故而根据Ni元素的变化来判断熔化区。从这个结果更加反映了LIBS技术有优秀的微区分析能力。对于同一区域的元素变化较为敏锐。为了更好地区分不同区域,为此提取谱线,计算离子线原子线强度比,结果如图4所示。

强度比的变化差异更为明显。强度比相较于简单的提取谱线强度来的更为直观,在分辨边界的能力以及元素分布变化上更为显著。

3.3 LIBS与EDS/SEM比较分析

对比 LIBS、SEM/EDS的分析结果可以看到,在样件中Ni元素分析时,都能够比较清楚的展示出熔覆层和基体熔化区的差异。图5、图6分别为碳元素EDS/SEM和LIBS的线扫描结果。比较而言,EDS/SEM较难以检测到轻量元素例如C元素,而LIBS可以做到全元素检测。从C元素和Ni元素的结果来看,两个区域的信号强度差与背景噪声的比值较高,LIBS 得到的分布曲线对熔覆层成分变化表现得更为灵敏。通过提取特征谱线计算强度比,对于不同区域的区分更加明显。分析灵敏度难以提高是EDS/SEM分析技术的缺点之一,而 LIBS则可以根据样件的尺寸、精度需求来改变脉冲能量、频率以及激光光斑的大小来满足研究需要,再者LIBS对样件的要求较低,无需预处理及加工即可分析。尤其是在在分析低含量元素以及轻量元素的分布时,这种优势更为明显。同时LIBS技术可以做到全元素分析,这一点是EDS/SEM技术所无法达到的效果。

3.4 熔覆层显微硬度测量及其与光谱之间的相关性

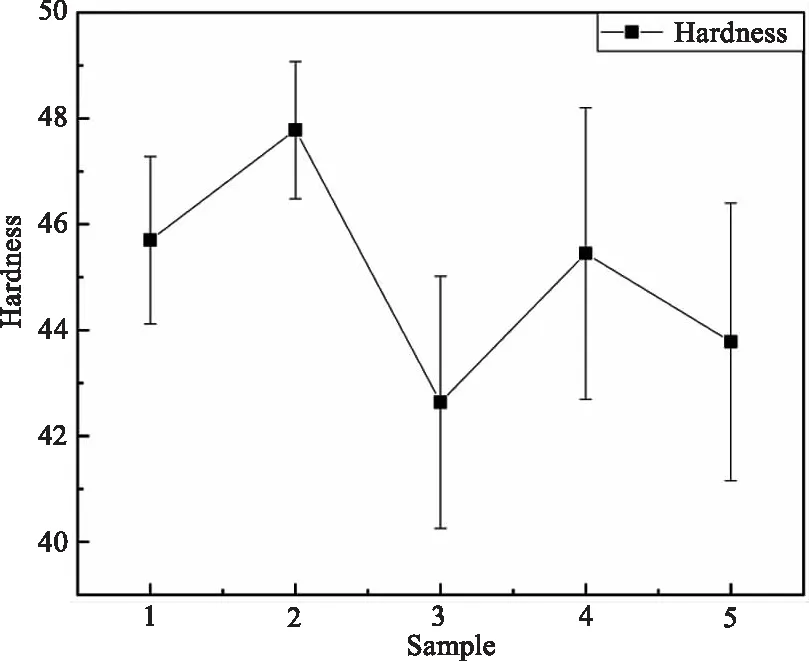

利用显微硬度计测量基体和五块熔覆层样件的显微硬度如图7所示。各样件熔覆层的显微硬度均明显高于基体硬度,较于基体都提升了3倍。在同样的工艺下,Ni35中加入TiC有助于提高熔覆层的显微硬度,主要由于在熔覆层中溶解和析出,增加熔覆层中的硬质相,同时TiC在晶体中均匀分布可以起到弥散强化熔覆层的作用,大大提高熔覆层的显微硬度。但是随着TiC含量的增大,硬度值反而有所降低。随着TiC含量的增加,大量的TiC来无法及时熔化,导致涂层中TiC分布不均匀,降低了熔覆层组织结构的致密性,硬度反而下降。但总的来说,TiC的使用需要有多方面的考量。

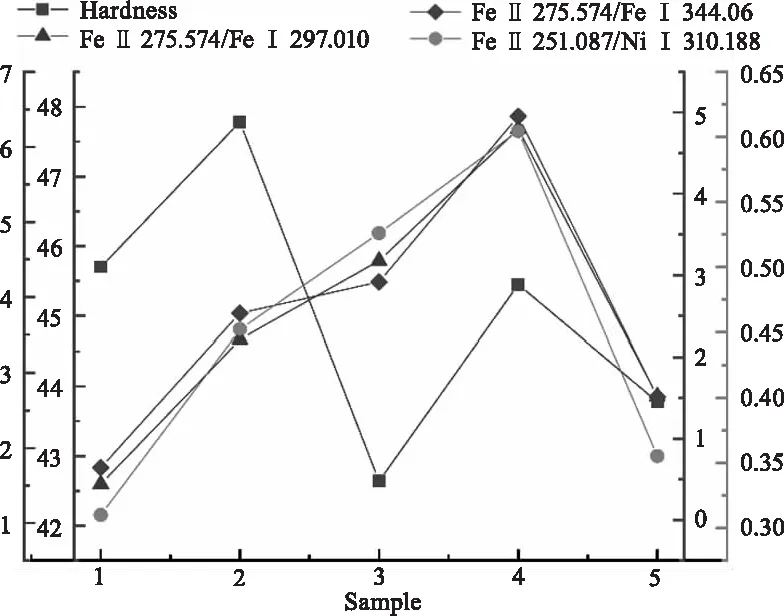

图7 硬度结果

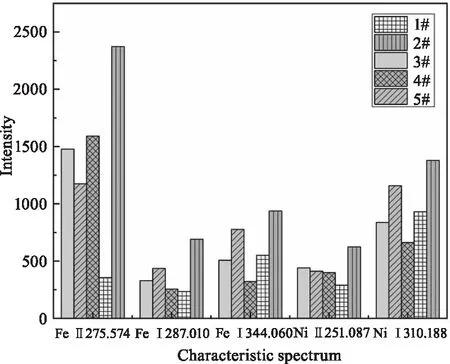

为了分析不同硬度的熔覆层的激光等离子体特性,分别分析了不同熔覆层的谱线强度。结合 NIST 数据库,可以得到在该波段范围内有基体元素 Fe、Ni的特征光谱。表3选用Fe、Ni的相关特征谱线进行等离子光谱特性分析。

提取表3中所选择的元素特征谱线来分析硬度与样件的光谱特性的关系。本文提取了特征谱线的谱线强度,建立谱线强度与硬度变化趋势的关系,如图8所示。

表3 分析所用特征谱线

图8 特征谱线强度

由图8可知,不同硬度的熔覆样品的谱线强度存在明显的差异,但随着硬度的增加谱线强度的趋势并无明显的差异,在激光烧蚀熔覆层的过程中,样品吸收激光的能量,温度持续升高。当温度达到并超过样品的熔点之后,高温熔化熔覆层材料、蒸发并汽化电离,形成等离子体[15]。不同含量TiC+Ni35的熔覆样品在熔覆过程中发生化学反应,由于TiC含量不同,样品表面的金相结构也略有不同。由于TiC含量不同导致反应的程度不同一定程度也影响了微区元素分布的不同,上述的两种因素进一步影响了激光与样品表面的相互作用。所以不同样品的等离子体特性不同。因此造成不同样品的谱线强度差异的根本原因是不同熔覆样品的微观组织结构不同。其次尝试建立元素的离子线原子线强度比与硬度之间的关联性。由上文的分析可知,元素特征谱线强度并没有随硬度的增大而增大或减小,即谱线强度与硬度没有线性关系。而从一些文献中了解到,离子线原子线强度比可以反应等离子体特性的变化[16]。本研究尝试建立Fe、Ni两种元素的离子线原子线强度比值与硬度之间的关系。图9是不同样件的Fe、Ni元素离子线原子线强度比值与硬度的图。

图9 硬度与离子线/原子线强度比

由图9可知,各元素强度比与硬度不存在线性关系,这与其他文献[17-18]的结果并不相同。可能是因为随着熔覆层TiC成分含量的变化,Fe、Ni与TiC

发生化学反应形成Ni3Ti2、Ni3Ti、NiTi等金属间化合物[19]。Fe、Ni与TiC的化学反应影响了样品表面的金相结构差异,最终影响了等离子体的特性。为此本文对熔覆层及基体硬度进行分析,硬度变化图如表4所示。可以发现五块样件的硬度检测结果差异较大,而基体的检测结果较为均匀。从标准差的结果发现五块样件的标准差较大,说明熔覆层存在较大的差异性。硬度检测中存在的误差通过分析初步排除了随机误差大、粗大误差大导致整体误差较大,因而熔覆层硬度误差较大主要原因并不是设备、环境不稳定导致的,而是样品本身微区成分不均匀引起的系统误差。微区成分不均匀进一步影响了不同区域的硬度导致硬度检测中存在较大的系统误差。这一点也可以从上文LIBS与EDS扫描分析中元素的波动情况得到印证。故而不能通过样件硬度的平均值与光谱之间建立简单的关联。

表4 硬度检测

4 结 论

通过激光诱导击穿光谱(LIBS)和能量色散X射线(EDS)光谱检测Ni35+TiC复合熔覆层。熔覆层的化学成分与EDS分析的粉末材料几乎相同。然而,由于EDS传感器的灵敏度低,无法检测到轻元素(碳)。 LIBS测量检测到研究中的所有元素,包括轻元素(碳)。LIBS和EDS研究表明,利用LIBS技术分析熔覆层元素分布状态的可行性,无需任何样品的预处理工作。从 Fe、Ni等分析结果表明,使用LIBS线扫分析得到的结果可以清晰的体现熔覆层与基体差别。LIBS与SEM/EDS相结合可以从宏观到微观各种层次对熔覆样件进行分析。不同硬度熔覆层样品的谱线强度与硬度不存在单值性关系;离子线原子线谱线强度比与硬度之间也未有存在的线性关系,结合其他文献与本研究中熔覆样件,其主要原因是由于样品微区分布不均的问题,通过进一步缩小光斑尺寸来匹配显微硬度的检测值,或者提高检测次数降低标准差,提高数据的精确度,才能建立两者的关系。