矿山法隧道掌子面多岩性处理施工技术

(中铁十六局集团有限公司,北京 100018)

1 引言

柳城隧道为南龙铁路重难点项目和高风险隧道,全长3 620m,线路穿越的地层条件多样,不良地质频发。地质的复杂特殊性造成隧道施工难度大,以隧道DK100+588~DK101+160 段为例,该段落为高压富水超长地质构造带,地形复杂,围岩变化极快,出现一个工作面多种围岩的状况,地应力、高地温造成软岩大变形,施工过程多次发生突泥突水现象,日涌水量超过4 500m3/d。岩层交错复杂,缝隙发育,岩体遇水膨胀风化严重。

2 工程概况

2.1 工程背景

本项目为南龙铁路柳城特长隧道,全长3 596m,设计为双线隧道,隧道场区内有平移断层、褶皱带[1],隧址地层主要为石英砂岩、变质砂岩夹粉砂岩,隧道各级岩性为Ⅱ级围岩640m,Ⅲ级围岩2 192m,Ⅳ级围岩483m,Ⅴ级围岩281m。

2.2 工程重难点

1)本工程隧道地处破碎带、侵入接触带,节理极密[2],整体性差,不利于施工。

2)围岩导水性高,如何避免施工过程中产生涌水等地质灾害,消除运营后由于水位降低引起农业灌溉及饮用水困难,确保工程施工和运营安全,是本工程的难点。

3)隧道掌子面分布有不同岩性[3],软硬不均,易造成隧道结构偏压,改善结构偏压问题是本工程的难点。

3 掌子面多岩性分析

3.1 当掌子面存在两种岩性

对隧道的变形情况来说,分界线在隧道高度1/4、1/2 和3/4 处,基本可以得出类似的结论,对于软岩在上,硬岩在下的情况,都是拱顶下沉量较大,隧道底部隆起量较小,在分界线角度为90°时,隧道结构左右两侧变形差异最大[4]。

分界线高度的不同,隧道的变形情况没有表现出明显的差异,变化趋势基本类似。

当分界线在水平位置时,得到的结构变形图以及内力图是对称的,随着分界线倾斜角度的变化,变形和内力都改变,对于内力在分界线附近呈现突变,说明在分界线处存在应力集中现象,因此在设计时,应考虑在分界线处加强[5]。

软岩部分中的衬砌结构特点是,内力值均较大,而硬岩中则内力均较小,因此软岩中衬砌结构受力较差,设计时应引起足够的重视。

3.2 当掌子面存在3种岩性

对隧道的变形情况来说,中间岩层占隧道高度1/4、1/2 和3/4,基本可以得出类似的结论,当中间岩层位于水平位置和竖直位置的时候,隧道结构变形是对称的,其他情况均不对称,当中间岩层为90°时拱顶下沉量最小,隧道结构变形量与中间岩层倾斜角度有关[6]。

中间岩层的厚度不同,隧道的变形情况的差异比较明显,随着中间岩层厚度的增加,隧道结构变形幅度也在增大。

当中间岩层在水平位置和竖直位置时,得到的结构变形图以及内力图是对称的,随着分界线倾斜角度的变化,变形和内力都改变,对于内力在分界线附近呈现突变,说明在分界线处存在应力集中现象,因此在设计时,应考虑在分界线处加强。

软岩部分中的衬砌结构特点是,内力值均较大,而硬岩中则内力均较小,因此软岩中衬砌结构受力较差[7],设计时应引起足够的重视。

4 掌子面多岩性治理方法

掌子面多岩性会对围岩产生不良影响,在施工过程中应采取有效措施进行治理。传统的施工方法加固范围为隧道开挖边界3~8m,注浆效果不理想,开挖易出现拱顶再次塌方,为生产带来巨大的风险;针对此问题,提出一种动态超前预注浆结合长管棚的施工技术,通过动态超前预注浆设计概念,结合长管棚施工技术,分区定位注浆,从而形成堵水帷幕。

4.1 总体思路

掌子面多岩性治理方法通过动态超前预注浆及管棚相结合施工,采用动态超前预注浆技术,填充裂隙并提高围岩整体性。另外结合双层管棚施工,管棚支护结构相当于对软弱地层进行加筋(加肋)的方式,改善或者提高整个地层的自稳能力,可以很好地解决掌子面拱部注浆不密实现象,加固效果会更好,可以有效地减少多岩性不整合接触带段开挖风险,确保隧道施工及营运安全。

与传统工艺相比,更加有效地提高整个地层的自稳能力,可以很好地解决掌子面拱部注浆不密实现象,缩短了施工工期。适用山岭地区复杂地质,特别是在围岩多变,涌水量较大且易出现塌方情况下的隧道施工,对其它山岭隧道多变复杂地质施工具有指导作用和借鉴意义。

4.2 多岩性治理施工工艺

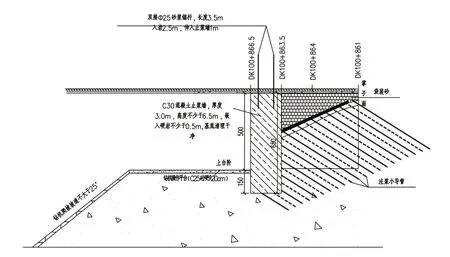

1)先期对多岩性不整合接触带掌子面进行预处理并注浆,具体包括:①利用隧道的洞渣对隧道掌子面反压回填密实,并采用∅42 小导管对反压回填部分进行注浆处理;②浇注止浆墙,首先清理掌子面虚渣,并在拱顶上方打设两排∅25 砂浆锚杆,且∅25 砂浆锚杆的外漏部分与止浆墙连接,用模袋法(砂袋填充密实后)浇筑止浆墙[8];③分析掌子面地质情况,并根据地质情况调整注浆方案;④进行前进式分段超前预注浆及钻杆后退式注浆两种超前预注浆施工。

2)在超前预注浆完成后对掌子面拱部搭设双层管棚,并注浆,第一层管棚角度为15°,第二层管棚的角度为20°,每一层管棚的总长度30m,两层管棚水平间距1m,拱顶140°范围内、环向间距40cm 布孔,外插角3°~5°。

4.3 动态超前预注浆

动态超前预注浆技术为本文所提工艺的技术难点问题,在施工操作中予以重视,操作严格按照图1所示的施工工艺流程进行,操作要点如下。

图1 超前预注浆施工工艺流程

4.3.1 施做止浆墙

掌子面塌方体利用隧道洞渣反压回填密实,挂网喷射10cm 混凝土对反压体及掌子面进行封闭处理。采用∅42 小导管对反压回填部分注水灰比为1∶1 的水泥浆液,并模筑2m 厚C30 混凝土止浆墙[9],止浆墙须连续浇注,浇注完后要养护2天以上,止浆墙施作如图2。

图2 止浆墙施作示意图

4.3.2 钻孔注浆顺序

钻孔注浆顺序由外向内,由下向上,按间隔1~2 孔跳孔原则进行[10],如图3 所示。

图3 注浆钻孔开孔布置示意图

注浆具体步骤如下:①先施作A 序号6 个稳定注浆孔,分别为A7、A9、A11、A13、A15、A17;②施作B 序内圈一序孔稳定注浆孔,分别B6、B8、B10;③施作A 序4 个二序注浆孔,分别为A8、A10、A12、A14、A16;④施作B 序2个二序注浆孔,分别为B5、B7、B9、B11;⑤施作C 序开挖轮廓线内注浆孔,跳孔施作;以相同工序进行上断面施工,孔数根据现场实际情况调整。

4.3.3 注浆参数

超前预注浆的注浆压力按设计为注浆处静水压力加上1~2MPa,注浆结束压力一般为4~6MPa。注浆加固范围取开挖轮廓线外5m。注浆孔布置;终孔间距3.0m,合计69 个(根据现场实际情况调整),如图4 所示。

4.3.4 注浆结束标准

当注浆压力达到4~6MPa,并稳定10min后,即可结束该孔注浆[11]。

图4 注浆钻孔纵剖面布置示意图

4.3.5 注浆效果检查及评定

注浆效果可采用P-Q-t 曲线法、浆液填充率反算、检查孔法进去检查和评定。

4.4 管棚施工

4.4.1 工艺流程

管棚施工技术与动态超前预注浆工艺组合为本文所提工艺的创新所在,在施工操作中应与注浆技术的相互结合,并严格按照图5 所示的施工工艺流程进行。

图5 管棚施工工艺流程

4.4.2 施工操作要点

1)制作钢花管 管棚采用中空杆体∅76mm,壁厚10mm,布15cm 间距孔采用梅花型[12],杆段之间采用连接套相连。

2)钻进钢管棚 为使钢管接头错开,第一节管采用8m 和6m 交替布置。

3)注浆水灰重量比1∶1,注浆压力1~3MPa,估算单根钢花管的注浆量。

式中q——注浆量;

Rk——浆液扩散半径,取Rk=0.6Lo;

Lo——钢花管中心距离;

L——钢花管长度;

η——空隙率,砂土40%,粘土20%,破碎带5%。

5 结语

根据柳城隧道的特点,对掌子面多岩性综合治理方法进行研究,本方法适用于矿山法开挖的复杂岩性、富水岩层隧道施工,其特点如下。

1)掌子面多岩性综合治理方法采用动态超前预注浆技术,提高围岩完整性,减小围岩透水性和抗渗性,以达到减少水资源流失的目的。

2)利用管棚支护结构对软弱地层进行加筋(加肋)的方式,改善或者提高整个地层的自稳能力。

3)管棚支护很好的解决掌子面拱部注浆不密实现象,加固效果更好。

4)掌子面多岩性综合治理方法有效地减少多岩性不整合接触带段开挖风险,确保隧道施工及营运安全。