基于逆向工程的凸轮轴模态分析方法

余宗禹 夏承睿 李祖艺 赖海平

摘要:本文以凸轮轴为例介绍了一种基于Geomagic Design X的逆向工程的对零件模态的评估方法,为节约某些零件的开发成本,缩短其开发周期等提供了可行的方案。凸轮轴是内燃机的五大件之一,在内燃机零部件中具有重要地位。由于其功能及使用环境的影响,凸轮轴模态设计不合理时可能导致如异响、异常磨损等现象。本文基于Geomagic Design X对某内燃机凸轮轴进行逆向建模,得到凸轮轴的三维数据模型,利用ANSYS Workbench分析软件,完成了该模型的模态分析计算,得到凸轮轴在自由状态下的固有频率及振型,并将仿真结果与实验结果进行对比,验证了本评估方法的准确性与有效性。

关键词:逆向工程;内燃机;凸轮轴;模态分析;Geomagic Design X;ANSYS Workbench

中图分类号:U464.134.4 文献标识码:A 文章编号:1674-957X(2021)02-0028-02

0 引言

凸轮轴是发动机的重要部件,其作用是控制气门的开启和闭合动作,工作转速较高,需要承受一定扭矩,常见材质是合金冷激铸铁或球墨铸铁。设计中对凸轮轴各参数都提出了较高的要求,如凸轮轴模态对其NVH表现、磨损表现等均有一定影响。本文基于逆向工程技术,对市面上某内燃机凸轮轴进行逆向建模,并利用ANSYS Workbench对该模型进行模态仿真,得到其在自由状态下的固有频率及振型。通过将模态仿真结果与实验实测的模态进行对比,验证了利用逆向工程所得数据对目标产品进行模态分析的可行性与准确性。

1 逆向工程简介

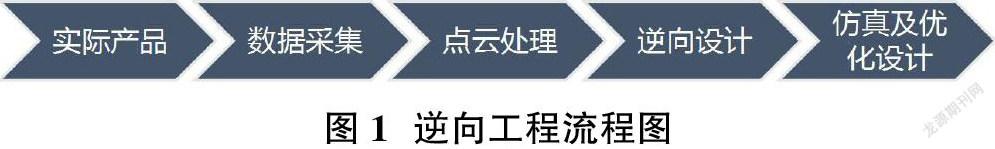

逆向工程(Reverse Engineering)亦被称作反向工程,是一种用于针对对标的先进产品、技术进行消化吸收并加以改进的工程方法,它的研究对象是先进产品或设备的实物(包括软件、图纸、程序、技术文件等),通过对目标产品进行透彻分析和重新设计,开发出性能相近而成本更优的产品。一般地,逆向工程技术可分为物理、软件和图像逆向工程。在现代数字化发展进程中,利用逆向工程技术,既能够提高企业新品设计开发经济效益,又能有效控制新品开发成本。其大致工作流程如图1。

2 模态分析简介

模态分析用于确定分析对象的振动特性,即分析零件结构的固有频率、阻尼比和振型。这些参数的获取对结构的动态载荷设计具有重要意义。模态分析可作为瞬态动力学、谱分析等分析的前期分析。无限自由度离散结构的动力学方程为:

式中:M为离散结构的质量矩阵;C为离散结构的阻尼矩阵;K为离散结构的刚度矩阵;f(t)为加与离散结构的激励函数向量;u为离散结构的位移向量。

在无阻尼状态下的自由振动频率,令式(1)中C和f(t)为零,可得离散结构的无阻尼自由振动的动力学方程为:

3 产品模态分析及结果验证

3.1 逆向过程

逆向过程可由数据采集→点云处理→数据逆向三个小步骤组成。

3.1.1 数据采集——三维扫描

逆向设计以采集实物表面点云数据作为实现基础。本案例中,运用Creaform HandyScan手持激光三维扫描进行扫描,采集凸轮轴的各个角度数据。获取离散点云数据后,对各个角度的点云数据拼接,获得较为完整的、可描述凸轮轴表面信息的数据。

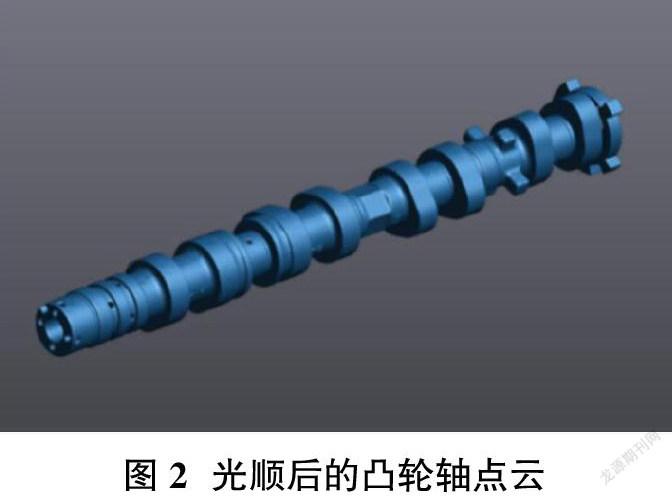

3.1.2 点云处理——噪点去除与优化

零件的逆向造型中,对点云数据的预处理十分重要,因为点云拟合的多边形表面的光顺度及其与模型实际表面的贴合性将影响逆向造型的精度。在采集点云后,仪器的系统误差、测量精度、噪声点、振动等外界环境因素造成的不利影响要软件中过滤掉。

此外,由于零件结构、表面质量等原因,扫描出来的零件表面数据会有一些孔洞,也要进行必要的修补与优化。获得的整洁光顺的点云如图2。

3.1.3 数据逆向——模型重建

在Geomagic Design X中,三维模型的创建手段大体上可划分为:

①基于点云的草图建模。

②直接草图建模。

③基于点云或点云领域的曲面建模。

④基于3D草图的曲面建模。

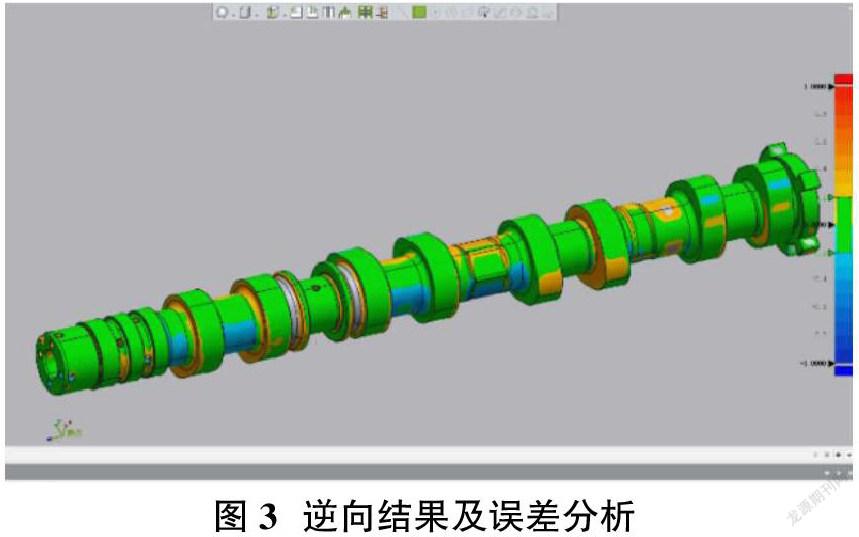

本案例中凸轮轴特征清晰,可直接使用基于点云截面的草图建模,此过程中对制造误差进行一定修复,尽量还原设计时的建模思路,使获得的逆向数模兼具准确性与可二次开发性。

逆向结果及误差分析结果如图3,铸造面误差在0.15mm左右,加工面误差在0.05mm左右。

3.2 仿真过程

将逆向重建的凸轮轴模型导入ANSYS Workbench中进行仿真。其必要的物理参数为:弹性模量E:130GPa,泊松比μ:0.26,密度ρ:7.2×103kg/m3。

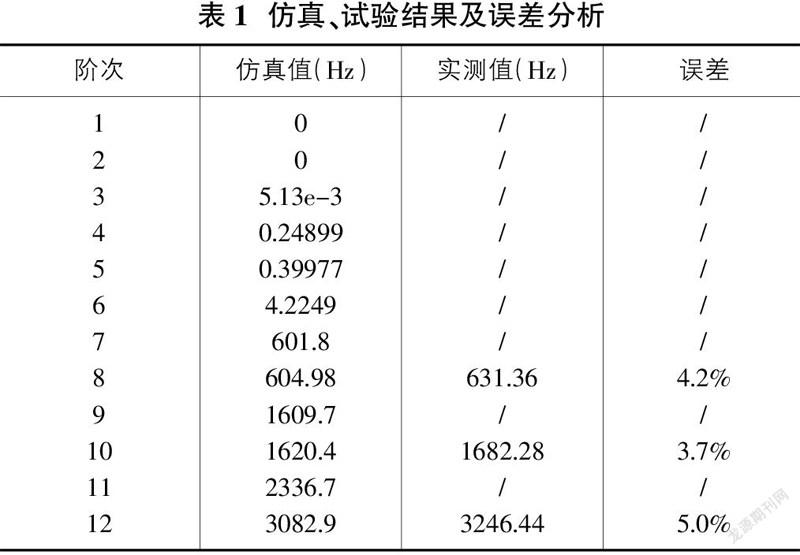

不对其进行约束,进行自由式模态计算分析,得到凸轮轴的固有频率见表1,振型如图4。其中,凸轮轴自由模态的前六阶模态为刚体模态,频率约为0。由于凸轮轴的结构和计算时约束条件是基本对称的,所以会出现在7-8阶、9-10阶、11-12阶的重频(受结构影响,此时偏差较大)现象,此时频率和振型几乎相同,但相位不一样。因此,自由状态下的刚体运动导致的前六阶模态及重频部分可以忽略。

3.3 实验验证

通过模态实验我们可以测得凸轮轴的固有频率,对凸轮轴的振动特性有初步的了解。同时实验模态分析的结果与计算值进行对比,用来校核逆向重建的凸轮轴模型的正确性,为后续的设计提供依据。

可以得到该凸轮轴的对应方向前三阶模态分别为:631.36Hz,1682.28Hz,3246.44Hz。并与仿真结果进行对比,结果见表1。

4 结语

应用逆向工程往往需要对目标零件的特性进行深入分析,而后再结合应用环境要求优化,进行二次开发,而模态分析是结构件动力学特性分析的基础。本文利用Geomagic Design X进行逆向建模,再利用ANSYS Workbench对某凸轮轴进行了模态分析,并结合实验数据对有限元分析所得结论加以校核,得出以下结论:

①逆向所得凸轮轴三维数模仿真得到的数据与模态实验所得数据基本一致,二者误差在5%以内(考虑到测量误差、仿真过程中对模型的简化修复等因素,是可接受的),各阶次固有频率基本吻合。因此,借助逆向工程对对标零件的模态进行分析并将结果用于二次开发具有可操作性及实际意义。②Geomagic Design X软件结合草图正向建模、点云逆向建模,逆向中即可进行误差分析加以修正,因此可以得到精度较高的三维数据。③利用逆向工程获得的凸轮轴数据,通过ANSYS workbench仿真分析发现,凸轮轴主要以径向弯曲振动为主。

参考文献:

[1]胡萍,干静.产品设计中的逆向工程技术应用研究 [J].中国设备工,2017(8):140-141.

[2]卢晓东.逆向工程技術及其应用分析 [J].中国高新技术企业,2016(25):50-51.

[3]林希玲,饶锡新,曹俊华.基于 Geomagic 的曲面重构方法研究[J].组合机床与动化加工技术,2013(7):28-30.

[4]张岩,等.ANSYS Wworkbench 15.0有限元分析从入门到精通[M].机械工业出版社,2014.