LNG加注设备关键技术的研究

王为周 刘海鹏 张 兵 王建荣

(连云港远洋流体装卸设备有限公司,江苏 连云港 222062)

0 引言

随着生态环境日益恶化,排放法规执行得越来越严格,目前,液化天然气LNG(Liquefied Natural Gas)作为一种清洁、高效、安全的能源,其推广与使用有极为重要的意义。目前,国内外除了汽车采用LNG 作为燃料外,轮船也逐步采用LNG 作为动力燃料以取代汽油和柴油,LNG 燃料加注技术越来越受到国际社会的关注。目前,船舶LNG 加注方式主要有4 种[1]:槽车对船(TTS)、岸站对船(PTS)、便携式液灌传输和船对船(STS)。与前三种加注方式比,LNG 船对船(STS)加注方式在充装量和加注速度方面具有较强的灵活性,能够在港口或海面操作,适用于多种船舶的燃料传输,其应用前景和发展空间十分广阔。该文主要针对船对船(STS)加注装置中的几个关键部件和系统进行了研究。

1 旋转接头设计

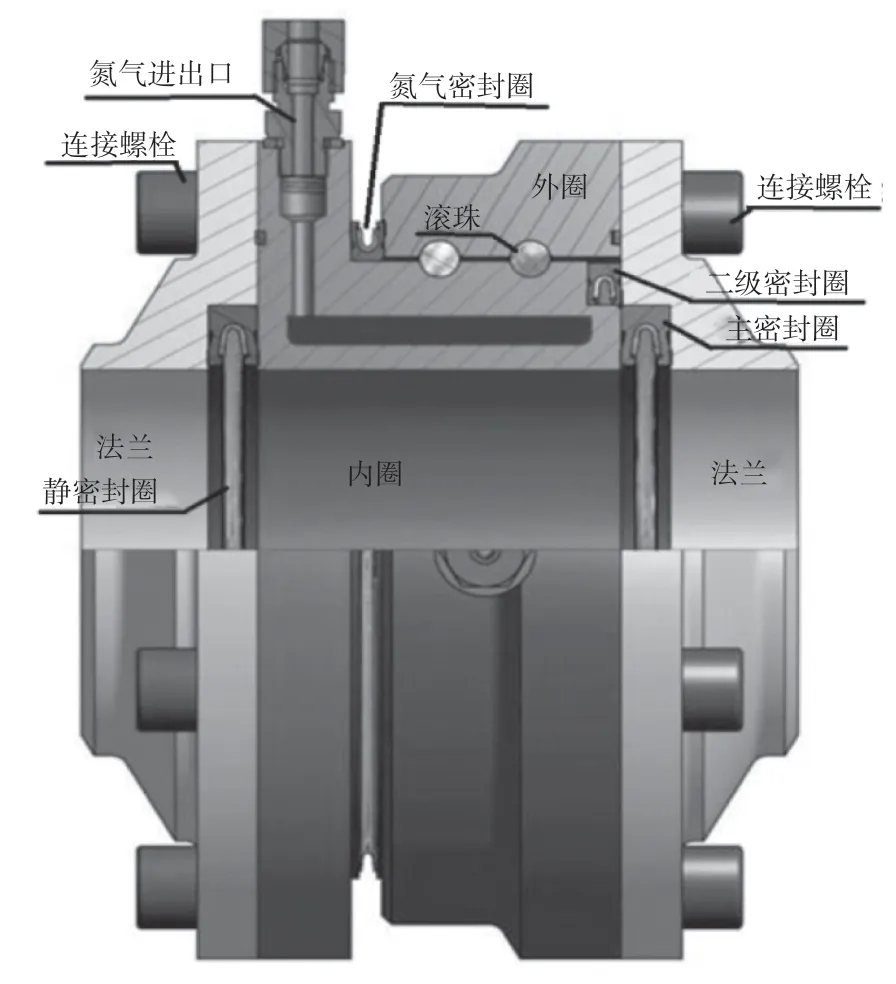

旋转接头是船对船(STS)加注装置的关键部件。该部件必须实现两个最重要的功能:一是能够实现360°自由旋转,可保证加注设备在空间自由运动;二是密封性要好,要能够保证在加注输送LNG 时不泄露。为此,设计了如图1所示的机械结构。旋转接头采用滚珠轴承结构形式,主要由夹套内圈、外圈、法兰、主密封圈、次级密封圈、氮气密封圈、低温钢球和不锈钢连接螺栓等零件组成,是LNG 加注设备低温管道系统中的关键部件。

图1 旋转接头

采用双滚道高密封性能结构,内、外圈滚道采用高精度轴承结构并经金属表面硬化处理。滚道腔体内采用氮气吹扫系统,保证其腔体内部不含有水蒸气的成分。动密封采用双密封圈结构形式,有效保证密封的可靠性。为保证机械结构能满足上述功能,在设计中,对所用材料进行选择,同时考虑了在材料加工前、加工中及焊接后的深冷处理等工艺,旋转接头的动密封面及滚道经过表面硬化处理,可以提高硬度,表面粗糙度可达Ra0.2~0.4,极大地延长了动密封面的密封性能和旋转接头整体的使用寿命,通过深冷工艺处理,以解决其在低温下尺寸的稳定性问题。

1.1 材料选择

旋转接头材料选用:美标牌号304/ 304L。

管道及管件材料选用:美标牌号304L。

焊接材料选用:ER NiCrMo―3,为抗低温冷脆性焊接材料。

1.2 深冷处理

通过材料在加工前、加工中以及焊接后的深冷处理,解决了其在低温下尺寸的稳定性问题,提高了系统运行的可靠性。以LNG 加注臂关键部件—旋转接头中的钢球为例。

钢球尺寸:Φ9.525(材质440C、9Cr18)

钢球尺寸(未经深冷处理):9.540~9.550

钢球尺寸(经深冷处理):9.524~9.526

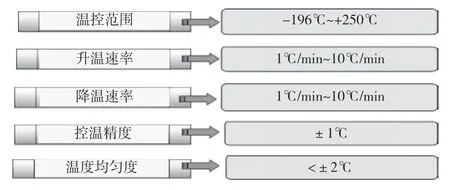

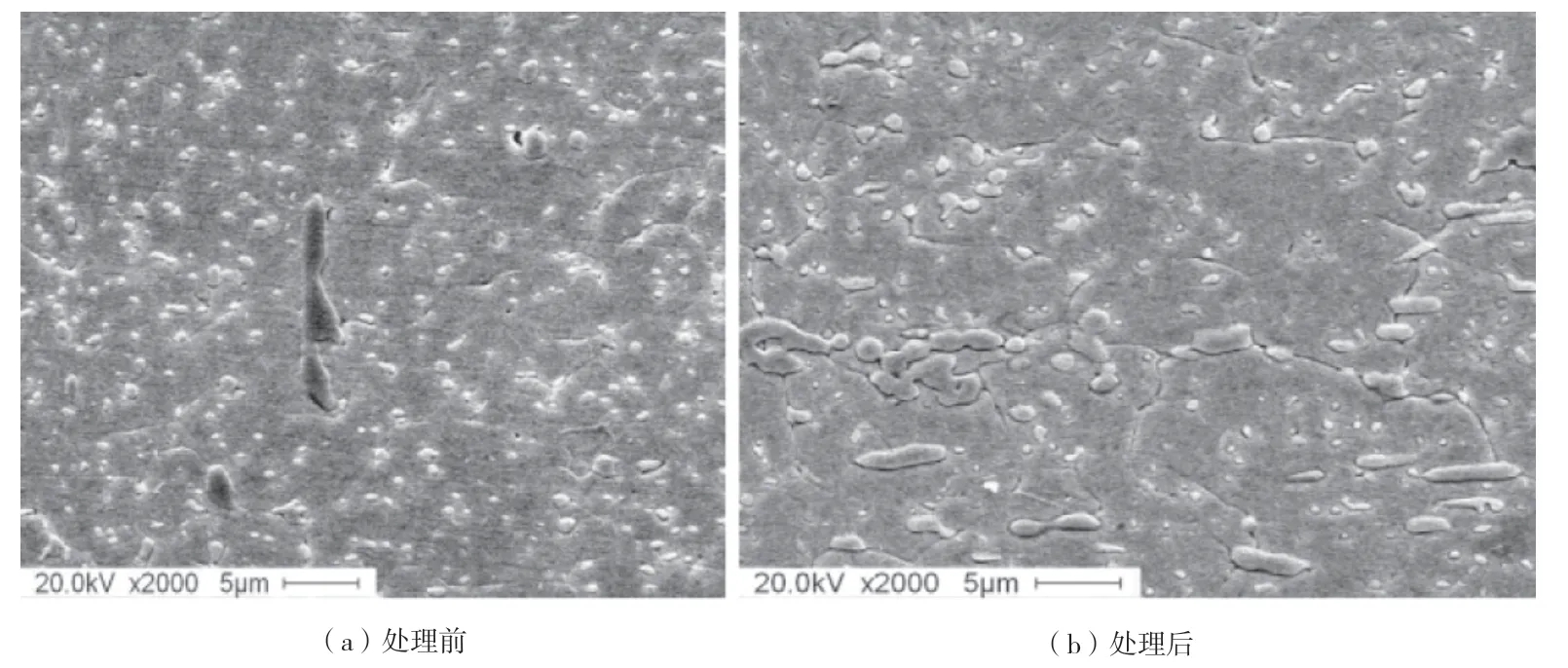

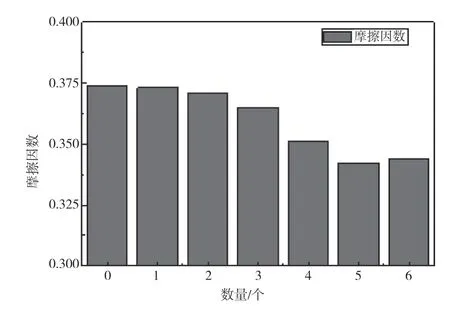

深冷处理可以大幅度减少残余奥氏体的含量。1)深冷处理关键部件的主要技术指标如图2 所示。2)材料深冷前后微观组织对比。通过对深冷后加工前、后的材料的金相分析,可以发现加工后的材料微观组织得到明显改善,如图3所示。3)材料深冷后摩擦性能。经过深冷后的材料,经过摩擦磨损试验台试验,其摩擦系数降低了8.6%,明显改善了产品的耐磨性能,图4 所示为试验工艺编号。

图2 深冷处理关键部件的主要技术指标

图3 材料深冷前后微观组织对比

图4 试验工艺编号

2 拉断阀设计

低温拉断阀[2]作为LNG 加注装置的保护阀,其作用是防止加注时拉断装卸管泄露,发生意外。传统的拉断阀采用螺栓紧固,经常会出现拉不断,甚至软管断了,拉断阀还未断的情况。为避免这种情况出现,该文对拉断阀进行了模块化设计,其结构如图5 所示。新型拉断阀由阳阀、阴阀和固定端3 个部分构成。

图5 新型拉断阀

阳阀:与受注船的接口连在一起,拉断后随船被带走。

阴阀:与软管的旋转接头连在一起,拉断后随软管主体留下。

固定端:通过钢丝绳和短环链与加注船固定,调整拉绳的长度,保障包络安全。当船舶超出许可范围,断开阴阳阀。

在新型拉断阀的试验装置中进行了各种工况下低温密封性能试验,结果表明,各项性能指标满足要求。

主要有以下4 个优点:1)密封可靠,在承插面处,采用了特殊材料和工艺制作的密封圈,密封可靠。2)防止意外断裂,插接式结构,可以承受剪切、扭转、弯曲等所有非“拉”的力量,除“拉”以外,其他外力都无法使拉断阀意外分离,脱离的上的持续拉力,把阀拉的位移一段距离后先撞断安全销,持续发力再把阀拉离一段距离才开始脱离。这样的设计几乎可以预防一切“意外”的断裂情况。3)防火、防静电设计,当出现火情,主密封被烧掉以后,金属材质的阀芯在弹簧和介质的推力下,依然与阀体之间可靠密封,以确保现场安全。拉断阀成装后,任意位置电阻<10Ω。4)复位简便,该拉断阀配合专用复位机构,无须更换配件,无须拆卸管线,在拉断后可以快速、轻松复位。

3 紧急脱离装卸系统设计

船对船在海上加注,受气相条件的影响较大,如风力的变化、海流影响等会造成受注船、加注船的漂移、倾斜,扭转等情况,使得船舶距离可能超出软管的预留长度,使软管被拉断损坏,造成事故。为避免这种危害,在金属软管一端(加注船上)设计了一种紧急脱离装卸系统,当加注长度超过软管的预留长度时超,开启脱离模式,先关断液相/气相出口和软管出口,阻止液体/气体外出,再进行分离,实现安全分离,防止事故发生。所设计紧急脱离装卸系统由紧急脱离装置液压站、控制箱及管路等组成,如图6 所示。

紧急脱离装置液压站由2 只球阀和夹紧装置、油缸等组成。液压站由蓄能器、油泵、电磁阀、压力表等组成,主要为紧急脱离装置的开启提供动力。

主要性能特点有7 个:1)完全符合OCIMF 及BS EN ISO16904 的建议。2)切断阀采用轻型(减重)结构设计。3)在25mm 冰层的极端条件下工作。4)上下阀关闭后残存液体少。5)控制系统安全完备并具有联锁功能。6)关闭/关闭阀门和打开夹头有两个油缸单独执行。7)控制箱为防爆控制箱,适合0 区防爆要求,防爆等级为dIIBT4,防护等级为IP55。

4 柔性软管的设计

船用LNG 加注软管的种类很多[3],一般有波纹金属软管(真空绝热)、复合软管和 PVC 软管等多种类型。但大多数软管不适合低温介质使用。适合低温使用的目前有2 种类型,包括真空绝热软管和低温复合软管。

4.1 真空绝热软管的特点

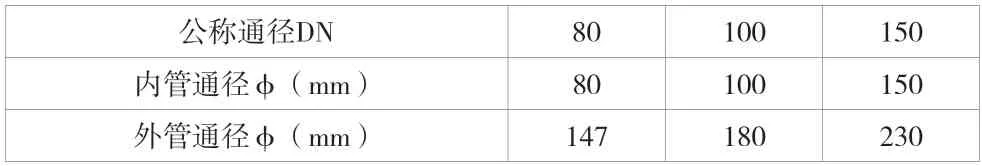

真空绝热软管的特点如下:1)采用双层不锈钢金属软管,夹层中添加专用多层绝热复合材料并保持高真空状态,因此保冷效果好,使用时软管外表不结水,不结霜。2)弯曲半径小,使用方便,长度可根据用户要求而定。3)可与真空管道连接。4)真空软管两端配以法兰或专用快速接头,与船舶相连。可减少槽车充排液体中的液体汽化损失。5)主要技术参数。工作压力:2.0MPa。设计温度:-197℃。使用介质:LNG。管道冷损:0.5W/m~2W/m。夹层真空度:<0.004Pa。使用环境温度:-30℃~50℃。6)真空软管通径规格见表1。

表1 真空软管规格

4.2 超低温复合软管的特点

超低温复合软管的特点,主要有以下几个:1)卓越的绝热性能,可在23℃外部环境温度下输送-175℃ LNG。2)厚度均匀,热阻相等。3)软管组件电阻小于 10Ω/m。4)零渗透率。5)结构组成:外层由多层尼龙编织,附加聚酯纤维编织和特殊双向拉伸聚丙烯膜,保证在零下200℃的灵活性;加强层内层和外层由316 不锈钢螺旋钢丝加强;内层由聚全氟乙丙烯挤压且覆盖聚酯薄膜。

复合软管的制造标准:EN 13766—2010 制造标准

EN ISO1402 软管组件测试标准

EN ISO 8031:2009 软管电阻和电导率测试标准

AS 1180.13B 软管总成电阻率测定标准

AS 1180 .13C 软管电气连续性测定标准

4.3 超低温复合软管选型参数

超低温复合软管选型参数见表2。

表2 参数选型

4.4 软管的选取

根据课题组提出的加注船、受注船结构尺寸及加注流量400m/H 的要求,同时综合考虑船与船之间的相对运动、以及弯曲、受拉、操作中压力和温度的循环加载、老化、紧急脱断、内部压力振荡等效应的累加软管的使用寿命等的影响,该设计中选择复合软管作为加注管,其加注软管的长度取20m,口径液相取DN150,BOG 气相取DN100。

5 安全辅助设施的研究

LNG 加注安全隐患很多,如管路接头、泵、软管发生泄漏,外部冲击等,因此必须采用安全辅助设施。该研究重点考虑了软管防绕折护板及滑道的设计。

在船舷边缘设置U 型护板,其弯曲度大于软管最小允许使用曲率半径,材料选用316L 不锈钢,耐海洋性腐蚀。同时,可为紧急脱离脱开后,随受注船的ERC,作为拖曳滑道,不与船体产生碰撞。

6 总结

该工作为前瞻性研究工作,由于LNG 燃料船对船加注具有快捷、高效的特点,不受专用码头限制,势必会得到越来越多的应用。其加注设备的重要组成件柔性软管,国内还没有生产厂家可提供超过DN150mm 的低温软管,制约了国产化率。建议可再进一步调研国内有实力的软管厂家,协同攻关,解决柔性软管国产化问题。