沉箱式卫生间排气道位置防渗优化设计

李胜基

(中国建筑第二工程局有限公司,北京 100160)

0 引言

下沉式卫生间具有隔声效果好、便于卫生间的排水布置、顶面平整美观等优点,因此,越来越多的住宅设计采用下沉式卫生间系统。但是北方考虑保温效果,卫生间排气方式不像南方一样在侧墙设置排气孔,而是采用在卫生间室内设置排气道的方式。然而,排气道预留洞二次封堵导致混凝土浇筑不密实、排气道根部与墙体缝隙抹灰不密实,接口错位未对齐等,渗漏风险极大,且维修复杂、费用高。

1 卫生间排气道根部渗漏原因分析

1.1 设计原因

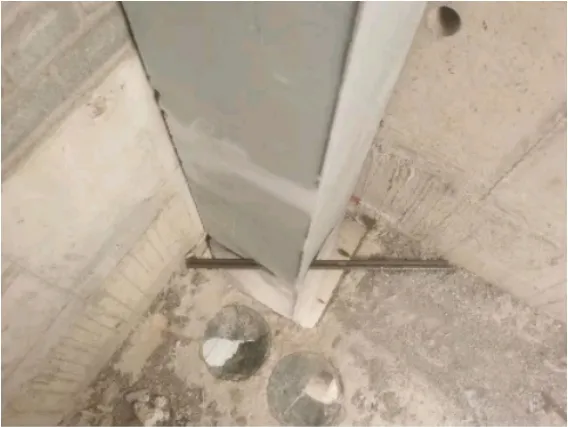

1)卫生间排气道常规设计一般按照排气道图集要求,而图集一般要求结构板预留洞口比排气道截面尺寸大5~10cm,导致二次支模封堵,且每层烟道底部设置卸荷钢筋搁置在楼板上,后期封堵不到位,容易形成引水点,造成渗漏,如图1所示。

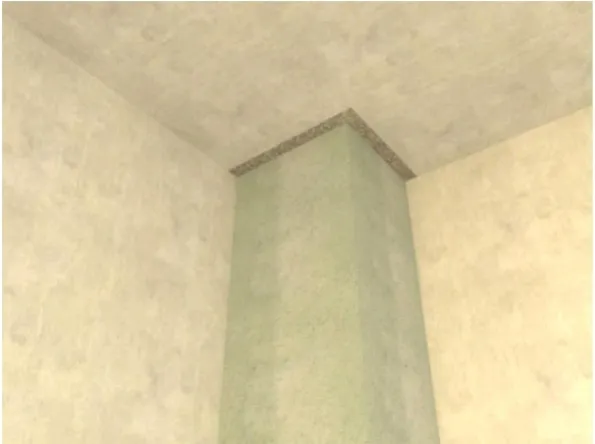

图1 卫生间排气道现场施工

2)排气道一般贴墙安装,装完后排气道与墙体间存在一条竖向缝隙,常规设计做法一般都是采用抹灰遮盖排气道与墙间缝隙,防水层一旦被后序施工破坏,极易导致渗水。

1.2 施工原因

1)卫生间结构板在设计中,板厚度一般较薄,且一般贴墙角设置,施工空间狭小且预留口剔凿毛面较小,因此洞口四周不宜凿毛处理,否则容易剔坏楼板。所以在施工中,一般洞口四周面未进行凿毛处理,洞口四周表面污染物无法有效清除,新旧混凝土结合面存在直缝,容易造成渗漏。

2)封闭洞口浇筑混凝土之前,洞口四周旧混凝土面未提前洒水润湿或涂刷砂浆,导致新浇筑混凝土水分被干燥的老混凝土面吸附,使混凝土特性发生改变,导致新旧混凝土结合不到位,造成开裂,容易造成渗漏。

3)排气道安装后,由于排气道与结构板缝隙宽度只有5cm,混凝土封堵振捣时,只能采用人工振捣形式,如果工人偷懒则导致振捣不密实,容易造成渗漏。

4)相关规范要求,排气道洞口封堵时,分两次将缝隙密封填实,先填洞口深度的1/3,振捣密实后,再填洞口2/3的深度。但是在实际施工时,工人往往为了方便一次性填满,导致浇筑过厚振捣不密实,造成渗漏。

5)混凝土封堵后,若养护不及时,则混凝土易干缩开裂,导致渗漏。

6)封堵预留洞前,原则上要求采用支撑楼板底模。但由于空间较小,不方便支模,工人往往现场用铁丝吊模。随着时间推移,铁丝生锈膨胀,形成引水点,也容易导致渗漏。

7)每层烟道与烟道之间存在卸荷钢筋、接口缝隙、封堵不到位,导致渗漏,后期钢筋锈蚀膨胀,导致接口位置开裂渗漏。

8)排气道安装时上下层存在中心偏差,导致接口错位存在缝隙,封闭不到位,容易产生渗漏。

9)沉箱回填作业时,由于工人粗心大意,导致沉箱立面防水破坏造成渗漏。

10)卫生间排气道安装时,工人蛮力施工,导致底部破坏,裂缝、缺棱掉角,且修补不到位,容易产生渗漏。

11)封堵材料采用砂浆,强度过低,后序施工扰动排气道,导致开裂,容易产生渗漏。

12)由于每次封堵洞口的施工较慢且混凝土用量也少,运抵现场的混凝土无法及时用完,导致混凝土水分蒸发改变混凝土性能,也容易产生渗漏。

13)封堵洞口时,用于临时固定支撑安装排气道的木楔未取出,导致渗漏。

2 施工优化设计

2.1 优化预留洞尺寸

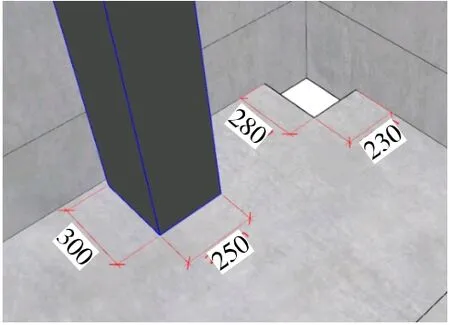

主体结构施工前期,提前优化卫生间排气道位置。优化时卫生间排气道位置预留洞每边尺寸比排气道尺寸小20mm,例如排气道的尺寸为250mm×300mm,靠近两墙转角位置的排气道预留洞口尺寸则应为230mm×280mm,靠近一面墙中间位置的排气道预留洞尺寸应为210mm×300mm,如图2,3所示。

图2 转角位置预留洞尺寸

图3 中间位置预留洞尺寸

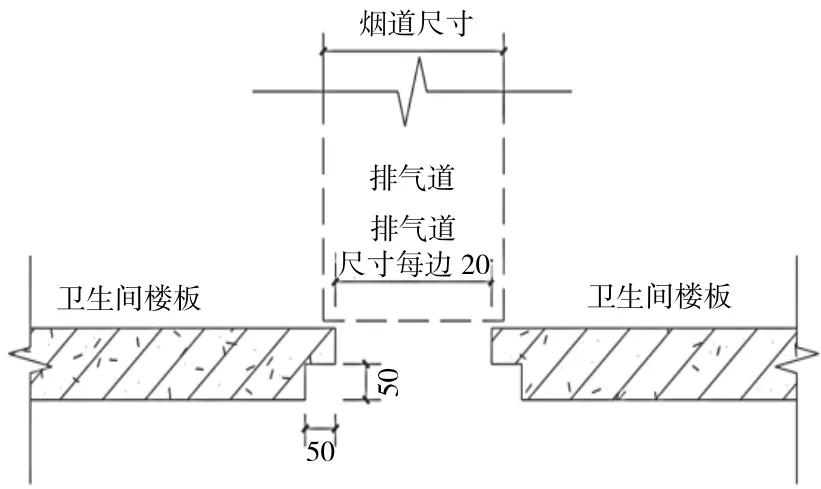

优化排气道顶部位置结构板,预留洞每边尺寸比排气道尺寸预留宽50mm、深50mm,形成凹槽,后期排气道安装采用承插形式,如图4~6所示。

图4 排气道结构板承插式优化

图5 转角位置预留洞承插式效果

图6 中间位置预留洞承插式效果

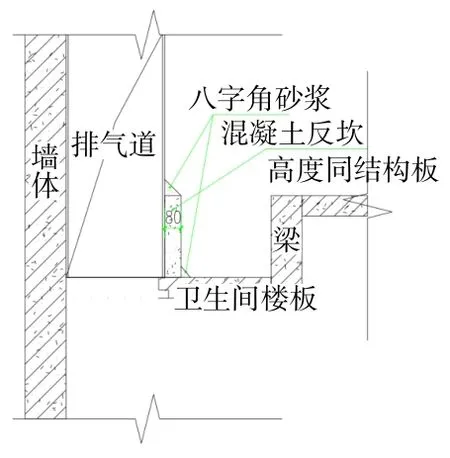

2.2 排气道底部反坎施工

2.2.1 二次底部反坎优化

排气道安装后,在排气道底部周边浇筑混凝土反坎。反坎混凝土浇筑前交接处墙面与结构板进行凿毛处理,反坎宽度80mm,反坎高度同沉箱梁高度一致。混凝土浇筑完后,反坎顶部和底部用砂浆抹成八字角,为后序防水提供条件。如图7,8所示。

图7 反坎剖面示意

图8 排气道根部混凝土反坎效果

2.2.2 一次成型反坎优化

主体结构施工前期,优化反坎施工工序,采用随主体结构施工时一次成型混凝土反坎,反坎高度比图纸设计沉箱回填层高20mm、宽100mm,以减少回填层水分对排气道的浸泡。预留洞每边尺寸比排气道尺寸小20mm。只在同主体施工反坎需注意模板加固及尺寸定位,防水后期胀模及偏位导致后期排气道安装不上。排气道安装施工时,直接放置在混凝土反坎上,排气道安装完后,用混凝土浇筑高、宽50mm的挡水条封堵底部缝隙,如图9所示。

图9 一次成型反坎剖面

2.3 排气道顶部封堵

排气道底部反坎浇筑完毕,排气道扰动因素减少后,安排专人对排气道顶部采用聚合物防水砂浆掺微膨胀剂嵌填压实抹平收口,如图10所示。

图10 排气道顶部塞缝效果

3 结语

卫生间渗漏是施工中常见的质量通病,也是交房时要求的重要指标,更关系到施工企业的信誉。通过优化排气道预留洞口尺寸和预留成错口形成承插形式,不仅可降低洞口封堵施工时带来的渗漏风险,也可减少卸荷钢筋的使用量和封堵支模工序,加快施工进度,相对降低成本。