工业高碳富钙型灰对准东混煤结渣特性的影响

王 萌 ,王毅斌 ,谭厚章,* ,贺力海 ,孙 瑞 ,何 光 ,杨建伟

(1. 西安交通大学 热流科学与工程教育部重点实验室,陕西 西安 710049;2. 新疆中泰矿冶有限公司热电厂,新疆 乌鲁木齐 830001)

准东煤具有较高的水分、硫分,煤着火温度较低,燃尽率较高,可以作为优良的动力性用煤。但灰中含有较高含量Na、Ca 和Fe 元素,它们各自的致渣行为存在明显差异[1,2],均易加剧受热面积灰与结渣。目前,新疆地区大部分运行机组均未能实现纯烧准东煤,乌鲁木齐市周边苇湖梁、红雁池二电、乌石化自备电厂等均采取掺烧准东煤的利用方法。这主要归因于准东煤田中矿区煤质含有较高的碱金属或碱土元素以及硫元素,它们在燃烧过程中易生成低熔点灰渣颗粒,导致水冷壁及炉膛出口受热面结渣,同时生成气相或液相无机盐,冷凝于壁面并增强管壁的黏附特性,加速壁面渣体增长速率。甘肃酒钢宏晟电热公司在125 MW 机组上掺烧部分新疆木垒煤,结果造成水冷壁管的严重结渣,高温过热器、再热器的严重腐蚀,研究发现掺烧新疆木垒煤最高比例不得超过50%[3]。因此,掌握燃用准东煤锅炉产生煤灰的理化特性及元素富集行为,对于准东煤结渣问题的研究较为重要,仍然需要结合实验进一步研究。

中国学者对准东煤的灰熔融与壁面沉积特性已进行了大量实验和相关矿物相演变分析的研究。基于现场收集灰样的表征分析,Wei 等[4]和Wang 等[5]认为,CaSO4和Na2SO4的壁面冷凝与相互反应行为以及它们作为初始熔融黏附物可显著提高屏式过热器区域结渣。Wu 等[6]和Yang 等[7]分别在3 MWth中试燃烧设备和循环流化床上开展了准东煤的灰沉积与结渣行为研究,验证了富Na2SO4和CaSO4颗粒的聚集与黏附的行为。曾宪鹏等[8]发现,有机结合态和盐酸可溶态Ca、Mg 和Fe 是引起准东煤沾污结渣的主要元素形态。美国学者Walsh 等[9]也详细讨论了褐煤燃烧过程中对流受热面灰沉积特性以及积灰层中Na2SO4和CaSO4的黏附作用,认为颗粒表面冷凝黏附的Na2SO4和沉积表面已沉积Ca/Mg/Na 硫酸盐颗粒是该煤种积灰倾向较高的主要原因。

为了改善准东煤易结渣问题,众多学者最开始选用富硅铝系添加剂,如高岭土、粉煤灰、工业硅粉、SiO2、Al2O3等[10-15],主要是捕集气相硫酸盐或尝试提高准东煤灰自身的熔融温度。张利孟等[10]认为,原煤中添入6%高岭土可有效提高灰熔融温度,并促使钙黄长石向高熔点钙长石转变。也有学者提出添加2%的高岭土则可实现固钠率达60%以上,且灰熔点约1300 ℃[11]。刘言泉等[16]发现三种添加剂的钠捕集效率依次为:高岭土>SiO2>Al2O3。近年来,部分学者开始将添加剂类型移向富磷系添加剂,如AlPO4、Ca3(PO4)2和NH4H2PO4。高满达等[17,18]发现,向准东煤中添加NH4H2PO4能将灰中/Na 比例调至4,混煤灰的软化温度可由1144 ℃提高至1418 ℃,结渣倾向提升至中等。然而,魏砾宏等[19]发现,向富铝且高熔点灰样中添入小于4%的P2O5,反而会降低灰熔点且降低幅度高达126 ℃。高珊珊等[20]提出采用改变蛭石复合添加剂比例的方法,即通过改善煤灰渣膨胀率的方式以缓解结渣,但该类型添加剂在高温下又会促使部分钙铝黄长石及镁黄长石向灰熔点相对较低的透辉石转变。但是,姚宇翔等[21]发现,添加蛭石可以阻碍高黏度球型颗粒团聚,镁橄榄石等高熔点矿物相会吸附于球型颗粒表面,降低熔融结渣倾向,并建议添加比例为5%-7%,也有学者建议添加量为4%[22]。此外,日本学者Akiyama 等[23]发现,添入MgO 可以显著提高分选褐煤的熔融温度,且添加剂粒度越小,灰沉积速率的减小效果越明显。然而,关于CaO 对于煤灰熔融特性的影响则需要结合Si、Al 等元素综合判断,研究表明CaO比例达到40%以上后灰熔融温度大幅提高[24]。

综上可知,通过准东煤灰熔融温度表征、沉降炉内灰颗粒沉积实验和大型掺烧准东煤锅炉炉膛内受热面沉积物的取样与表征分析等一系列的详细研究,学者们已经清晰地认识到准东煤燃烧过程中换热面致渣的关键组分和颗粒沉积机理,同时也提出了掺入富硅铝、富磷、膨胀型等添加剂或其他煤种掺混的方式提高准东煤掺烧比例的建议与措施。但是,添加剂的选择仍需要考虑本地资源的分布特点、工业类型以及添加剂大量供给的实际可行性与经济性。针对新疆化工工业产生的大量固体高钙高碳灰,本研究重点研究除尘灰和烘干灰对准东高钠-低钠混煤结渣特性的影响,结合混煤灰熔融温度测定、掺混添加剂后高温灰的矿物相演变行为以及一维沉降炉探针取样实验,详细分析高碳富钙型灰添加剂对准东煤结渣特性的影响机制,评估低成本工业废弃物作为添加剂的实际应用潜力。

1 实验方法

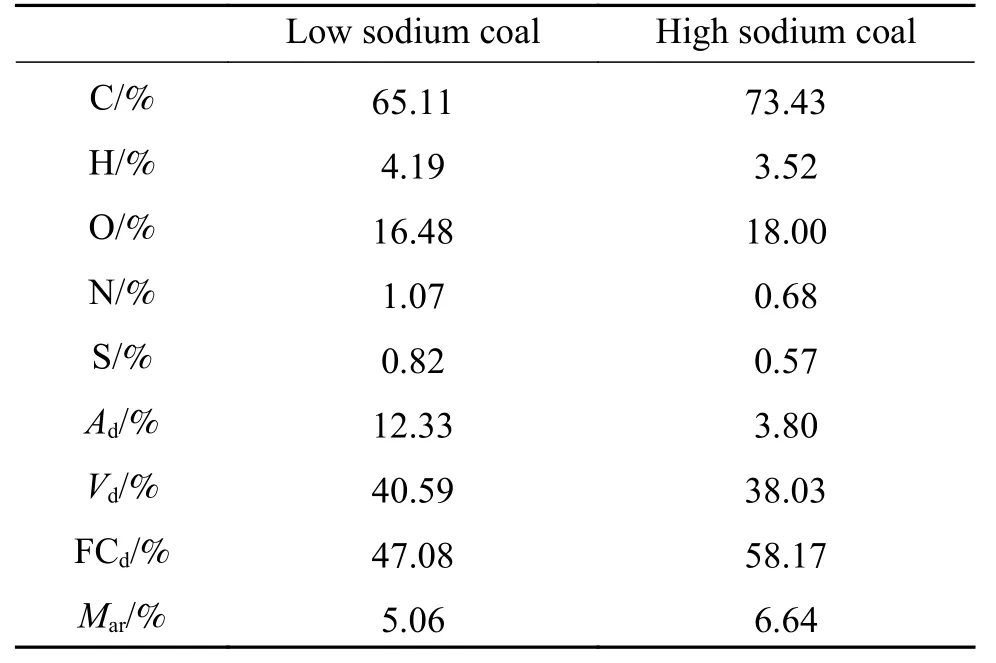

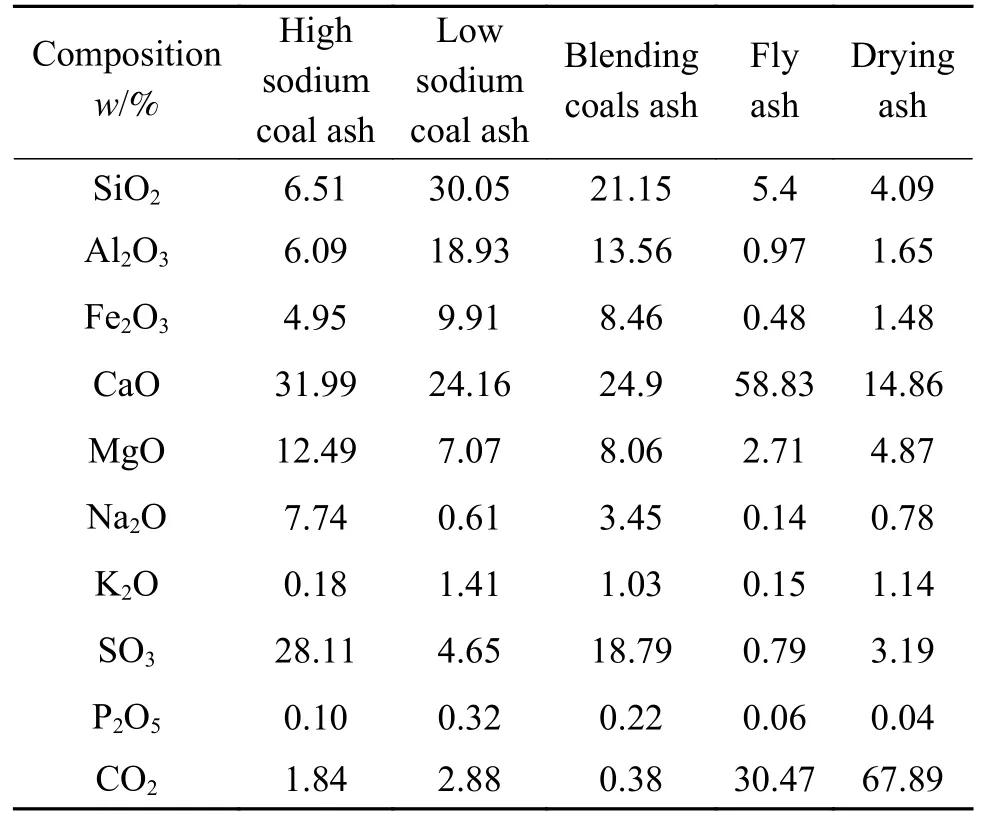

1.1 样品制备与添加剂

选用新疆地区高钠煤和低钠煤,高钠煤为神华准东煤,低钠煤为黑山、衮矿和碱沟地区的混煤。本文将高钠煤和低钠煤以实际掺烧质量比1∶1 进行混合得到的混煤作为研究对象,干燥基煤样元素分析及工业分析如表1 示。将高钠煤、低钠煤分别磨制、筛选至200 μm 以下,按比例混合得到混煤样品。按照低温灰化法烧制灰样:由室温经30 min 加热至300 ℃并维持1 h,再经1 h 加热至550 ℃并保温1 h[22]。测得高钠煤的低温灰化率为3.8%,低钠煤的灰化率为12.3%。高钠煤、低钠煤和混煤分别灰化后灰样元素的氧化物含量分析结果见表2。由表2 可知,高钠煤低温灰中含有7.74%Na2O,而低钠煤低温灰中仅含0.61%。因此,混煤燃烧后碱金属钠的析出量可明显减少,对高温受热面积灰减缓有利,但实际混燃时仍会造成严重的结渣。

表 1 煤样元素分析及工业分析Table 1 Ultimate and proximate analyses of raw coals

表 2 混煤煤灰与添加剂的元素分析Table 2 Elemental contents of raw coals ashes, blending coals ash and additives ashes

为了能够改善混煤的结渣问题,这里选用新疆地区两种工业所产生的高含碳量除尘灰和烘干灰作为添加剂。其中,除尘灰是电石生产过程中对电石炉烟气颗粒物进行过滤得到的产物,中国最大的电石生产企业新疆中泰集团的除尘灰年产量可达90 万吨。而烘干灰为炭材烘干工艺中的剩余产物,产量同样较大。表2 分别给出了除尘灰和烘干灰的元素氧化物含量,其中碳元素以CO2的形式给出。两种灰均具有高钙高碳的特点,除尘灰中钙含量更高,烘干灰则拥有更高的碳含量,其中样品可燃碳组分含量将由后续热重实验确定。

1.2 实验方法

参考现有添加剂比例以及CaO 提升灰熔点作用范围,分别向混煤中加入2.5%和5%的除尘灰、烘干灰,混合搅拌均匀。将样品放置于刚玉方舟,推入高温管式加热炉恒温区,并以10 K/min 的升温速率在空气气氛下加热至900 ℃后再以5 K/min速率加热至1150 和1250 ℃后恒温30 min,恒温结束取出刚玉方舟,在干燥容器中待其降至常温,观察灰渣形貌及坩埚表面沾污情况,使用玛瑙研钵将灰渣研磨到100 μm 以下并密封。

按低温灰化法制取掺入添加剂的混煤灰样,采用HR-8000B 型微机灰熔点仪,按照煤灰熔融性的测试方法(GB/T 219—2008)在空气气氛下测试灰熔融特征温度:变形温度(DT)、软化温度(ST)以及流动温度(FT)。

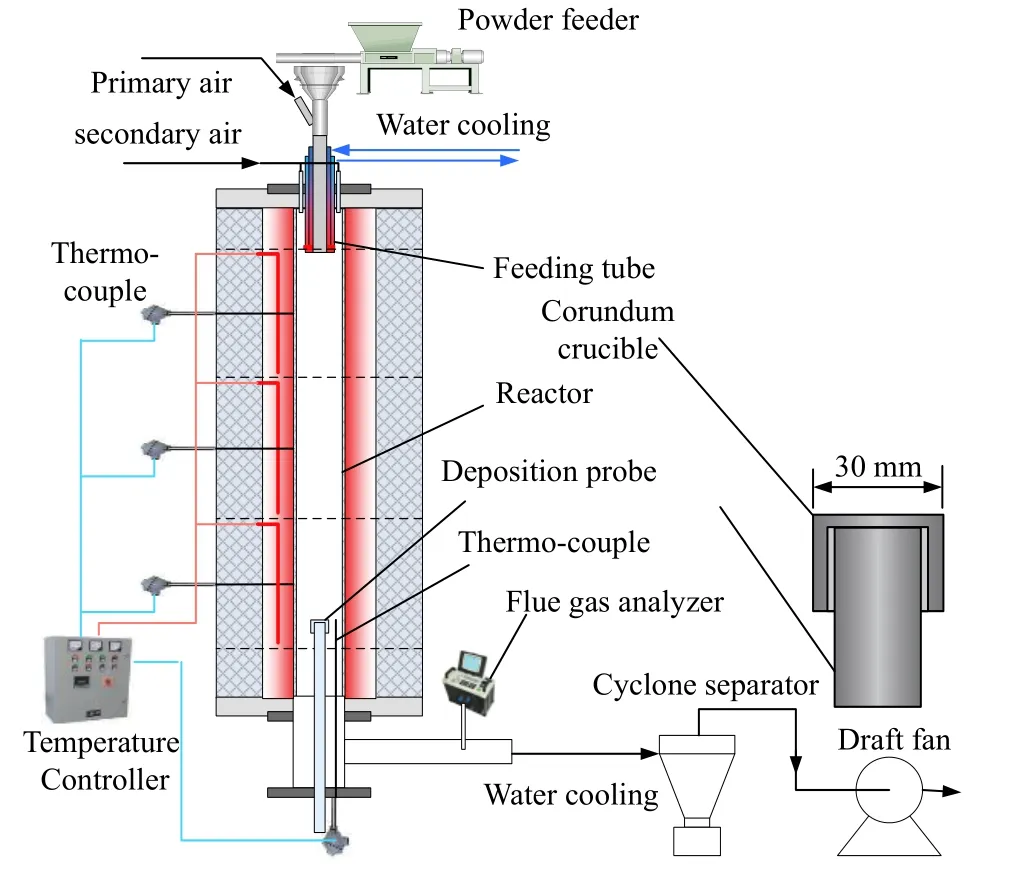

采用三区加热立式沉降炉进行结渣实验,刚玉管炉膛内径60 mm,高度3000 mm,恒温区长度1500 mm。炉膛加热温度为1300 ℃,恒温区停留时间约2 s。炉膛顶部布置螺旋给粉机,煤粉由一次风携带出给料管进入恒温区,二次风由给料管夹层送入,给料量为0.4 g/min,一次风量0.09 m3/h,二次风量0.54 m3/h,保证炉内氧化性气氛以及煤粉燃尽,沉降炉实验装置如图1 所示。选择混煤、混煤+5%除尘灰、混煤+5%烘干灰三种工况进行实验,观测结渣特性,非冷却探针取样温度为1200 和1000 ℃,提前通过热电偶在炉内标定取样位置。

图 1 一维沉降炉实验系统Figure 1 Schematic diagram of one-dimensional drop-tube furnace

1.3 表征分析方法

采用X 射线荧光光谱仪(XRF)和X 射线衍射分析仪(XRD)测定样品的元素组分和矿物相组分。采用场发射扫描电镜(SEM-EDS)对沉积截面进行微观形貌和元素分布观测。采用热分析天平对除尘灰和烘干灰进行失重特性测定,用于获得添加剂中未燃尽碳燃烧峰和碳酸盐分解峰,进而获得添加剂中未燃尽碳含量。

2 结果与分析

2.1 添加剂失重特性

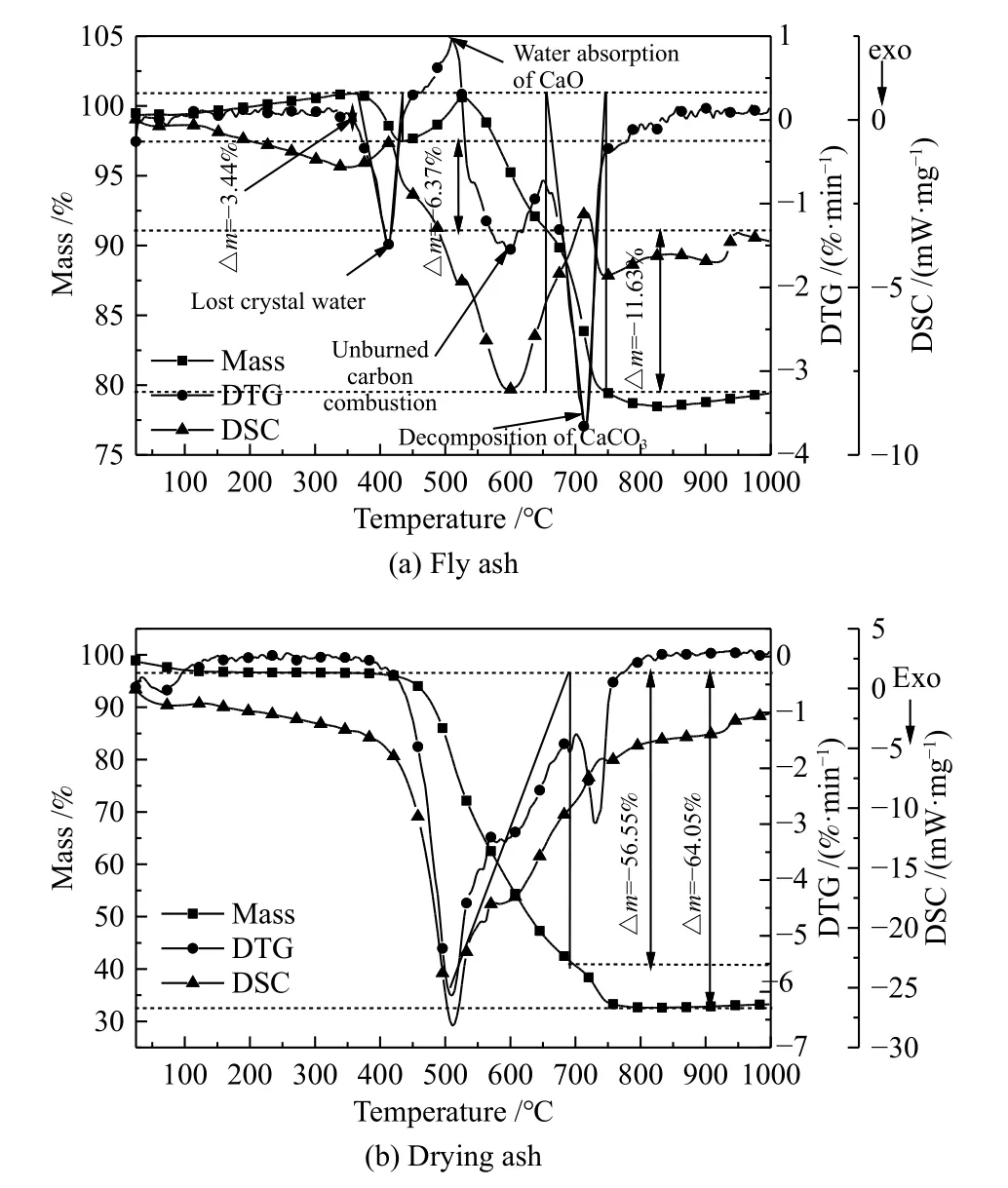

图2(a)为除尘灰的热重分析结果。由图2(a)可知,当温度从室温升至1000 ℃后,坩埚中样品失重量约21.44%,第一个失重峰除尘灰中结晶水的脱去,失重比例约为3.44%,第二个失重峰为除尘灰中可燃组分的燃烧,失重比例约为6.37%,而第三个失重峰为碳酸钙的分解,失重比例约为11.63%。图2(b)为烘干灰的热重分析结果。由图2(b)可知,当温度从室温升至1000 ℃后,坩埚中样品失重量达到约64.05%,第一个失重峰为炉渣中可燃组分的燃烧,失重比例约为56.55%,而第二个失重峰为碳酸钙的分解,失重比例约为7.50%。

图 2 添加剂的失重特性曲线Figure 2 Weight loss curves of additives

2.2 添加剂对混煤灰熔融特征温度的影响

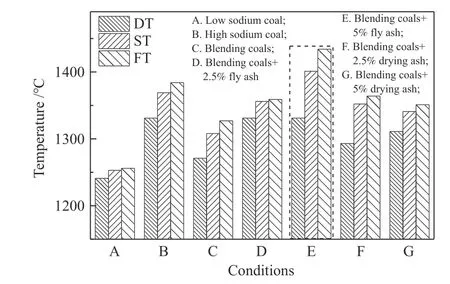

图3 为混煤和掺入两种添加剂混煤煤灰的灰熔融特征温度。虽然低钠煤中钠元素含量较低,但该煤种灰的变形温度和软化温度均低于1250 ℃,且两种特征温度间隔仅为10 ℃左右,这可能是由于富钙、硅、铝条件下更易发生低温共融反应所致[24]。同低钠煤相比,高钠煤煤灰的变形温度高达1330 ℃,这是由于高钙低硅的元素分布减少了低熔点物质的生成。混煤煤灰的三个特征温度介于两种煤之间。添加2.5%和5%除尘灰和烘干灰均能够提高混煤的灰熔融温度,但添加5%除尘灰的改善效果更显著。

图 3 不同添加剂对入炉煤灰熔融特征温度的影响Figure 3 Effect of different additives on ash fusion temperature of blending coal

添加2.5%的除尘灰后,混煤煤灰的变形温度和软化温度显著提升,幅度可达50-60 ℃;进一步增加除尘灰比例至5%,混煤煤灰的变形温度变化不大,但是软化温度明显提高至1400 ℃,对混煤灰熔融改善效果非常明显。相比于除尘灰,添加2.5%的烘干灰后,混煤煤灰的变形温度仅提高20 ℃,但对软化温度的提升与除尘灰的效果相同。增加烘干灰比例至5%,虽然能够进一步提高混煤的变形温度,但是其软化温度和流动温度均有所降低。

2.3 添加剂对混煤矿物相演变的影响

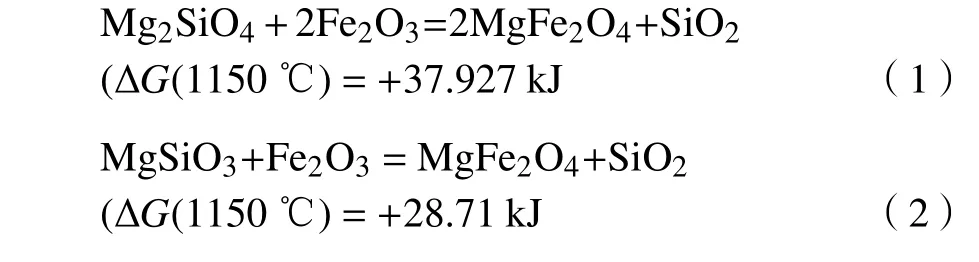

图4 为固定床1250 ℃得到的灰渣外观形貌,可以观察到此时灰渣已出现明显烧结现象,表明颗粒表面发生了熔融。收取灰样后,对比坩埚内底面熔融黏附现象。相比于混煤工况,添加烘干灰和除尘灰对于沾污情况均有改善效果,除尘灰效果最好。

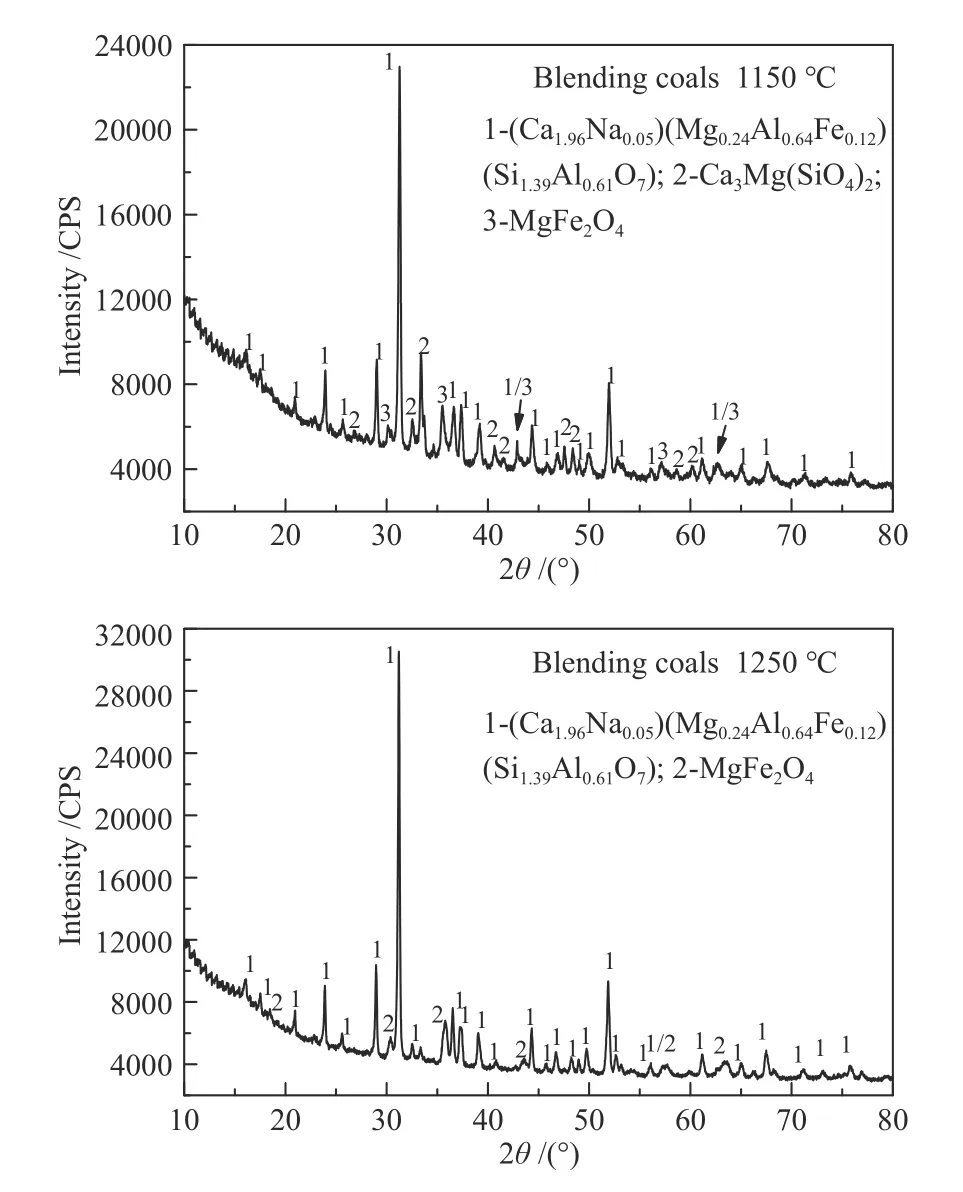

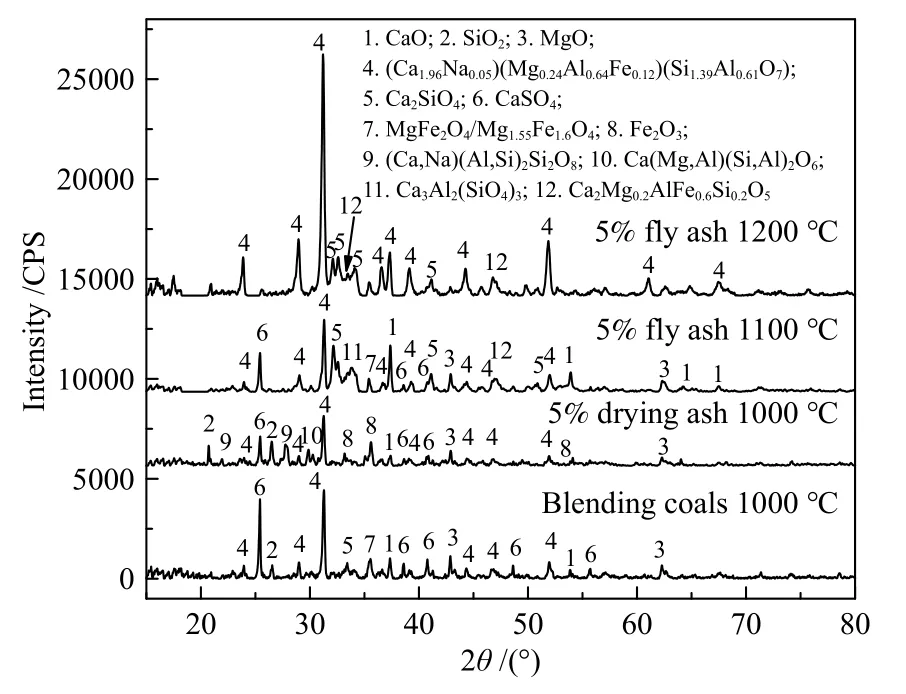

图5 为混煤煤灰在1150 和1250 ℃下的XRD分析谱图。由图5 可知,在衍射角10°-20°均出现了大斜峰,这说明外界高温促使灰样中结晶矿物向无定型相转化,进而促使少量低温共融物生成,降低煤灰的灰熔融特性[25]。这可能是图4 中混煤灰化后颗粒表面形成熔融的原因。当温度为1150 ℃时,混煤煤灰中未发现硫酸盐,钙、铁和硅均以钙铝黄长石((Ca1.96Na0.05)(Mg0.24Al0.64Fe0.12)(Si1.39Al0.61O7))、镁铁尖晶石(Mg2FeO4)和镁硅钙石(Ca3Mg(SiO4)2)形式存在。其中,钙铝黄长石主要是由硅酸钙、硅铝酸钙、铝酸钙等物质固溶灰中游离的Si、Ca、Fe 等氧化物所生成的[26],镁铁尖晶石可能主要是通过在高温下镁橄榄石同三氧化二铁的反应生成:

图 4 固定床1250 ℃煤灰形貌及表面沾污Figure 4 Morphology of ash and surface contamination at 1250 ℃

图 5 1150 和1250 ℃时混煤煤灰的矿物相变化Figure 5 XRD patterns of blending coal ash samples at 1150 and 1250 ℃

镁硅钙石更易通过钙与镁的硅酸盐固溶复合方式所形成,其拥有较高熔点(2226 ℃)。但当温度高至1250 ℃时,该物相组分消失,结合图4 发生的熔融现象,推测灰中存在无定型硅基物质,结合一部分镁硅钙石固溶生成钙铝黄长石,同时与另一部分镁硅钙石发生低温共融反应,使其未能起到提高混煤灰熔融温度的作用[27]。在1250 ℃时混煤煤灰中仅存在钙铝黄长石和镁铁尖晶石,钙铝黄长石本身熔点可高达1590 ℃,但在固溶Na、Mg 和Fe 元素后熔点会大幅降低,这与灰熔融结果基本相符。

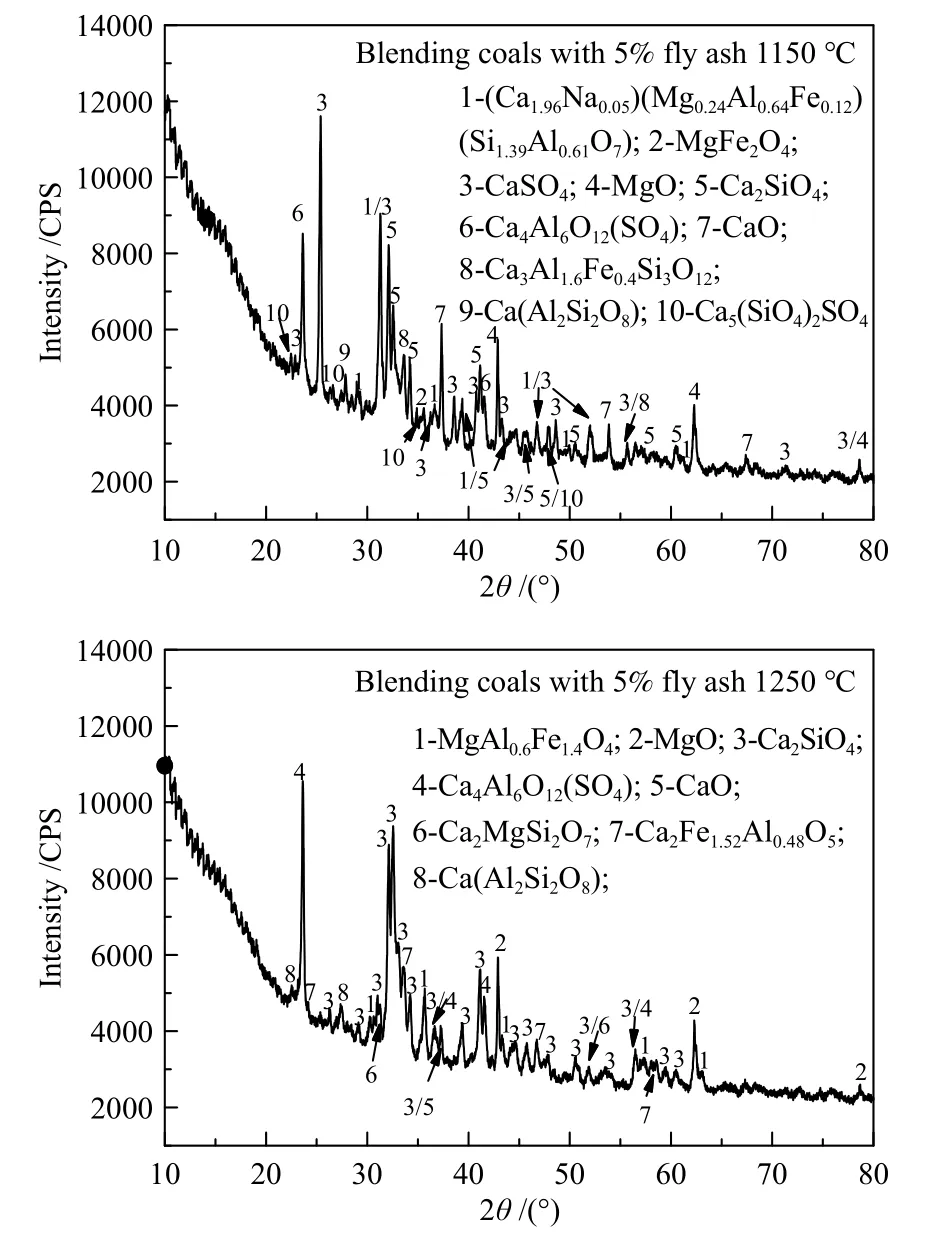

图6 为添入5%除尘灰混煤煤灰在1150 和1250 ℃的矿物相分布。当添加5%的除尘灰后,混煤煤灰在1150 ℃的谱图中增加了多个结晶矿物相的衍射峰值,而且钙铝黄长石的峰值显著降低,煤灰中物相除钙铝黄长石外,以硬石膏(CaSO4)、硅酸二钙(Ca2(SiO4))、MgO、CaO 和硫铝酸钙(Ca4Al6O12(SO4))为主,此外有少量富铁钙铝榴石(Ca3Al1.6Fe0.4Si3O12)、钙长石(Ca(Al2Si2O8))和硫硅酸钙(Ca5Si2O8(SO4)),其分子式可以理解为2Ca2SiO4·CaSO4。

图 6 1150 和1250 ℃时添加5%除尘灰对混煤灰矿物相分布的影响Figure 6 XRD patterns of blending coals with 5%fly ash at 1150 and 1250 ℃

由于除尘灰富钙,这意味着大量含钙组分的添入可以延迟硫酸钙的高温分解,反而促使其固溶于硅酸钙与铝酸钙中或单相存在。当温度升高至1250 ℃时,钙铝黄长石分解,产生的硅氧化物大量结合CaO 转变为硅酸二钙,剩余的CaO 则结合Mg、Al 和Fe 元素生成少量钙镁黄长石(Ca2MgSi2O7)和 铁 铝 酸 钙(Ca2Fe1.52Al0.48O5)[28]。此外,混煤煤灰中硫硅酸钙消失,但硫铝酸钙仍然存在,其作为耐热复合矿物相,可能会在1350 ℃发生分解并转变为拥有较高熔点(1750 ℃)的钙铝榴石[29]。此时,1250 ℃灰样中主要存在的镁铁尖晶石、硅酸二钙、硫铝酸钙和MgO 均为高熔点物相,且相互不易发生低温共融反应,可大幅提升煤灰熔点。

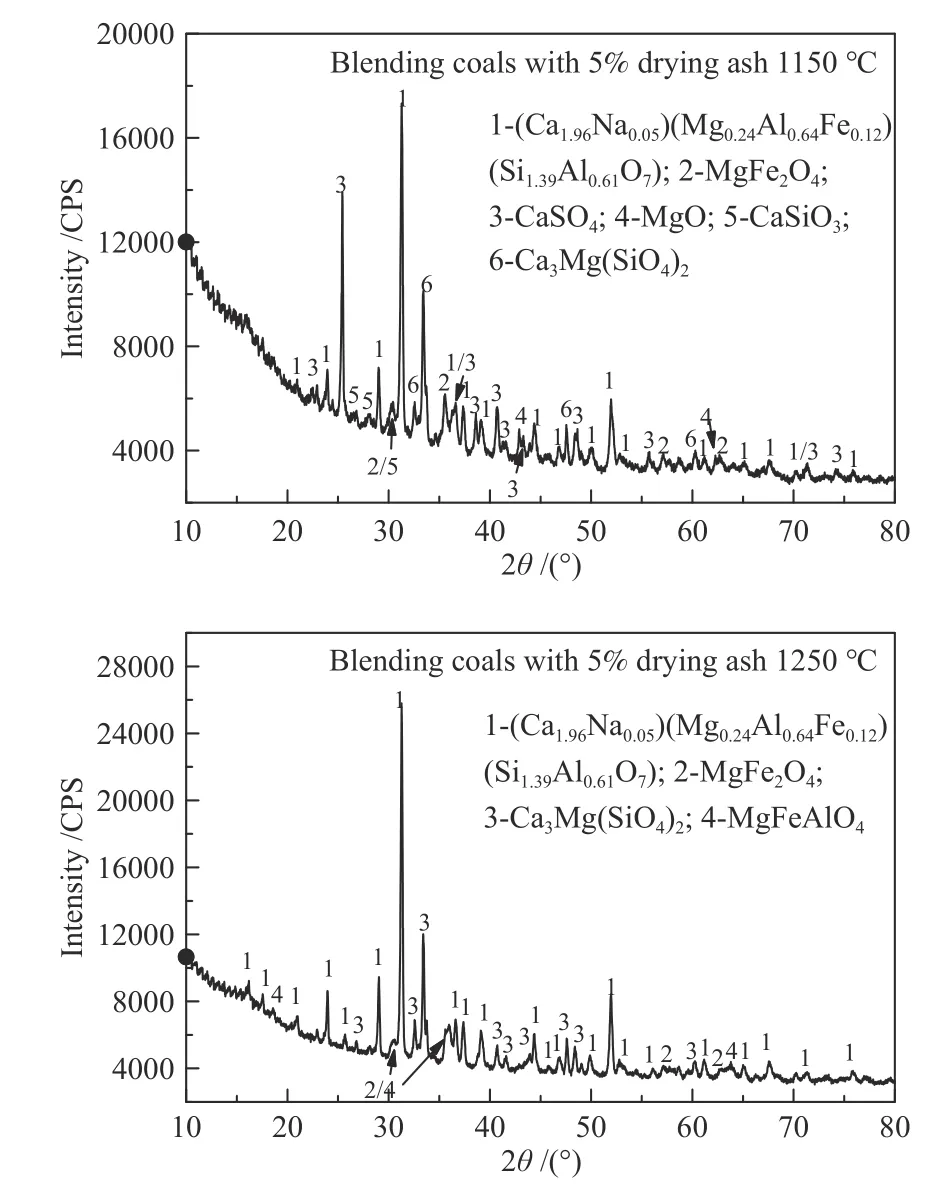

图7 为添入5%烘干灰混煤煤灰在1150 和1250 ℃的矿物相分布。可以发现,当添加5%的烘干灰后,煤灰在1150 ℃的谱图中除了原混煤物相,还增加CaSO4、钙硅石(CaSiO3)和MgO 的峰值,同时镁硅钙石峰值增加。同样地,添入烘干灰也能抑制硫酸钙的分解。

图 7 1150 和1250 ℃时添加5%烘干灰对混煤灰矿物相分布的影响Figure 7 XRD patterns of blending coals with 5% drying ash at 1150 and 1250 ℃

当温度升高至1250 ℃时,相比于纯混煤煤灰,添加5%烘干灰的混煤煤灰中矿物相新生成了MgFeAlO4以及镁硅钙石。其中,由于1150 ℃灰中已无游离的含铝氧化物,MgFeAlO4最可能是由于游离的MgO 固溶于钙铝黄长石,在灰样降温中脱溶所产生的。镁硅钙石则是由硅钙石结合MgO 以及无定形SiO2生成[27],而谱图中并未检测出SiO2,这进一步证明灰中存在无定型硅基物质。加入烘干灰提升Ca 比例后,可有效吸收无定型SiO2,生成钙铝黄长石和镁硅钙石,从而减少低温共融反应的发生。这也是添入5%烘干灰能提高混煤灰熔融温度的原因。但是,煤灰的主要矿物相仍未改变,因此,它对混煤煤灰特征温度的提高亦有限。

2.4 添加剂对混煤结渣的影响

2.4.1 渣样外观形貌分析

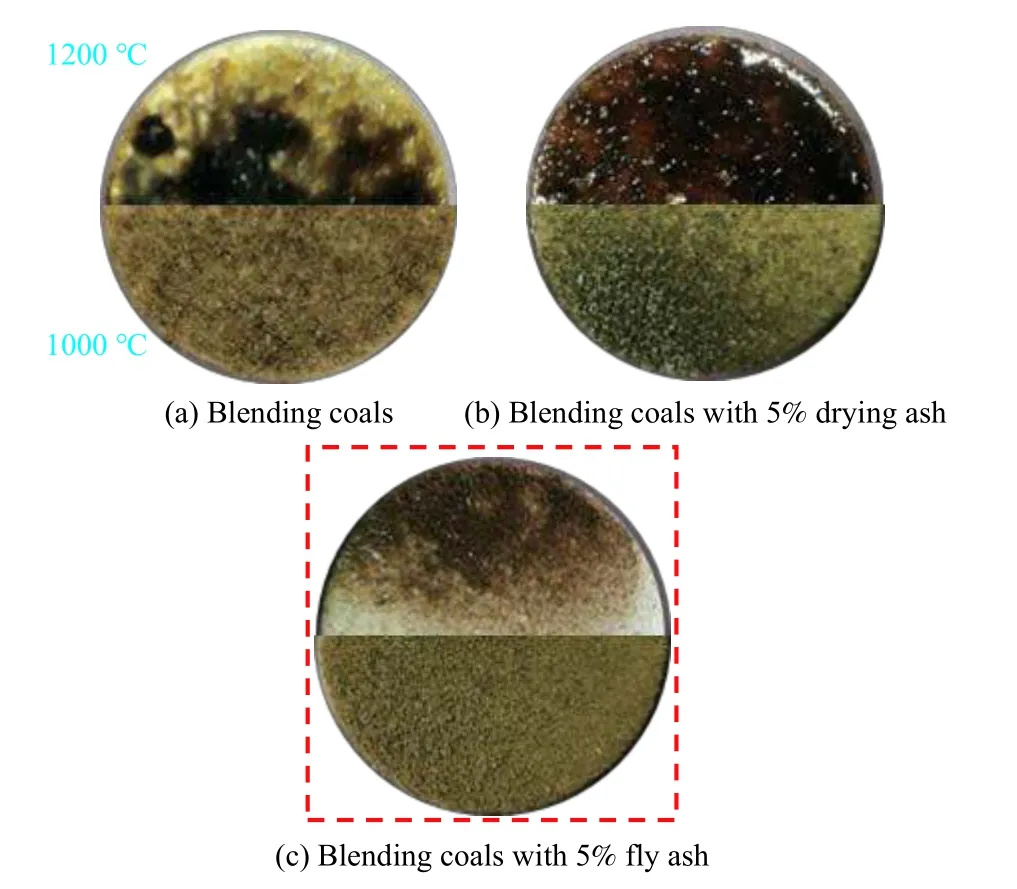

根据灰熔融实验结果,对混煤以及分别添入5%烘干灰和5%除尘灰的工况进行沉降炉探针结渣实验,得到的渣样外观形貌照片见图8。其中,混煤和添加除尘灰的工况在1200 ℃下取样时间延长至2 h,以便对除尘灰进行较长时间的渣样收集,其余工况取样时间均为40 min。

图 8 沉积探针结渣外观形貌Figure 8 Morphology of slag on the probe

如图8(a)和(b)所示,混煤和添加烘干灰的工况在1200 ℃取样温度下渣样完全熔融,冷却后呈棕黄色玻璃状,结渣状况严重。而在1000 ℃温度下取样,混煤渣样呈现为带有一定黏附性的颗粒状焦渣。刮取上层渣样后,探针表面存在明显沾污,这意味着实际燃用该混煤,炉膛出口灰颗粒可能具有较强的黏性。添加烘干灰后,探针表面颗粒状焦渣的黏附行为有一定减弱,但仍存在沾污,未能有效改善混煤结渣倾向。这与固定床得到的渣样改善效果评价一致。

如图8(c)示,加入除尘灰后,混煤结渣情况改善明显,1200 ℃取样时渣样表面有轻微熔融现象,呈现为聚集状。刮除渣块后,探针表层存在少许沾污;在1000 ℃取样时,收集灰样已表现为松散状,可吹扫,探针表层基本无大量熔融黏附现象发生。

2.4.2 沉积截面微观结构分析

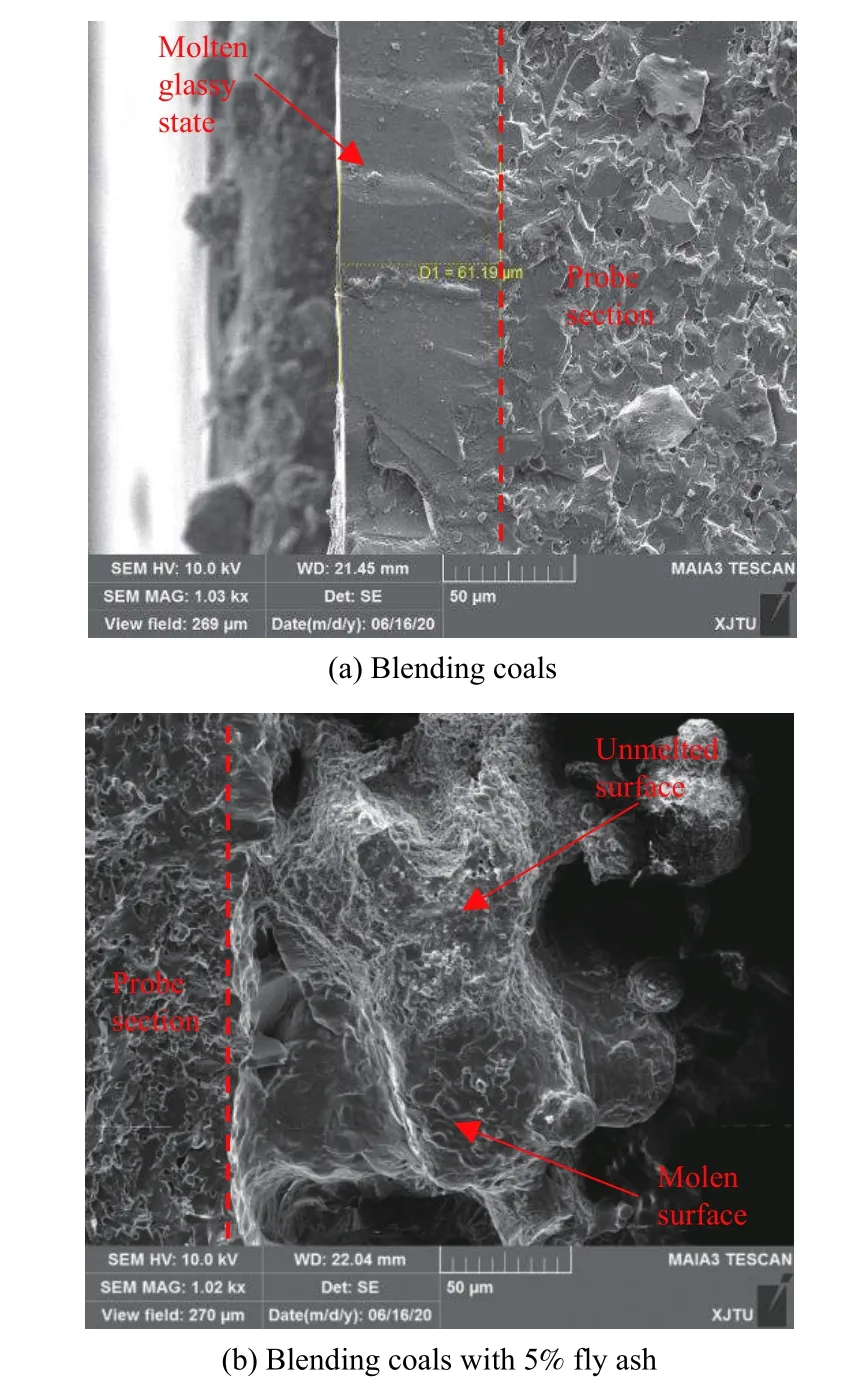

对混煤和添入除尘灰两种工况下于1200 ℃取样得到的探针进行切割,对沉积层纵向截面进行微观形貌观察,以明确颗粒之间以及颗粒与探针表面的黏附行为。图9(a)为混煤在1200 ℃时的熔融状渣样截面,其呈现为致密无颗粒间隙的玻璃状物质,原有矿物结构被完全破坏,与探针表面紧密贴合,难以除去。图9(b)为添加除尘灰后1200 ℃取得的凝聚渣样截面,部分颗粒表面有熔融迹象,颗粒间有一定黏附现象形成小团块,但团块间保持相对独立。截面无明显分层现象,渣样与探针表面之间存在少量熔融黏附;同时渣层也存在较多空隙,相对于混煤工况有较大改善。

图 9 1200 ℃探针截面沉积微观形貌Figure 9 SEM pictures of slag deposit section at 1200 ℃

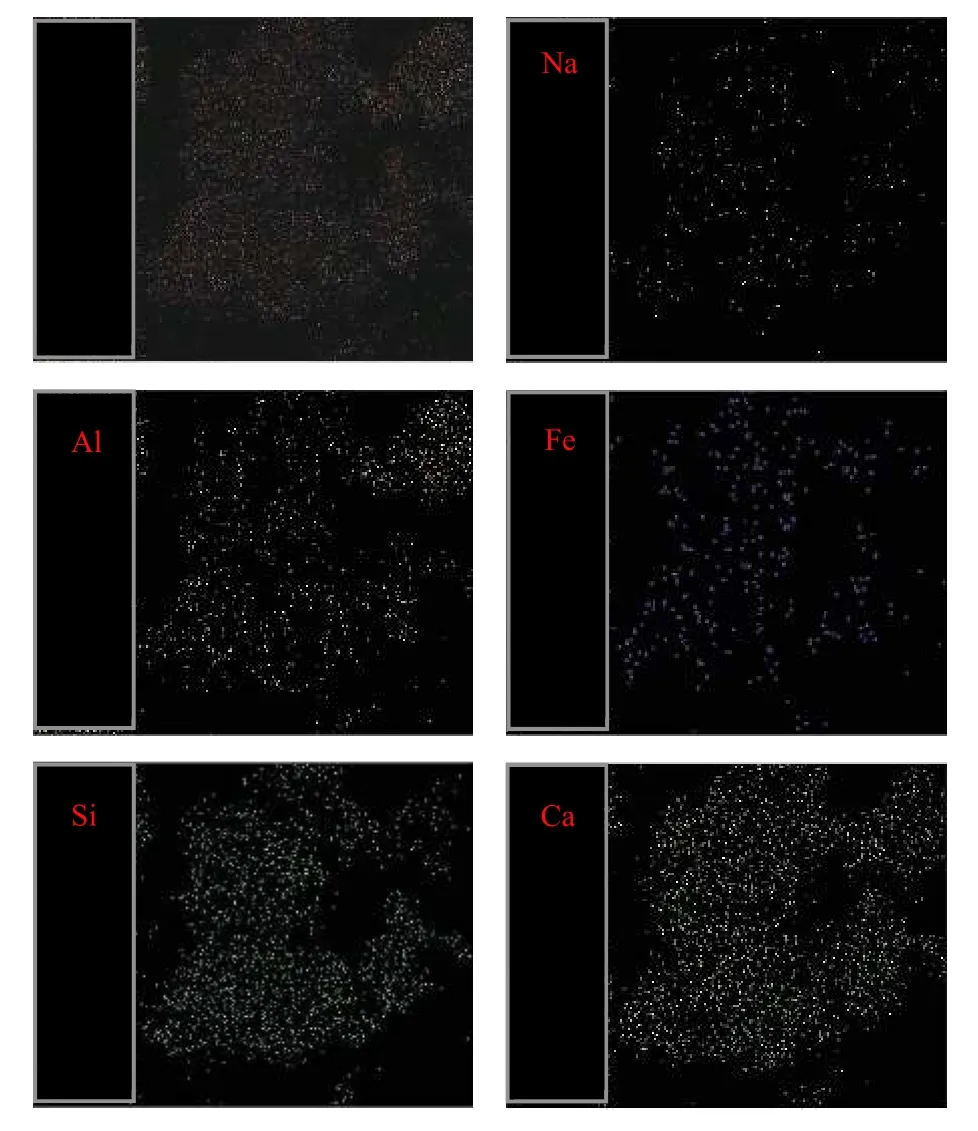

为了进一步了解灰渣黏附时的元素分布特性,对添加5%除尘灰在1200 ℃取得的渣样剖面进行EDS 分析。可以观察到,渣层的主要元素包括Na、Fe、Al、Si 和Ca 五种元素。如图10 所示,发现Na 和Fe 元素均匀分布在颗粒上,在颗粒熔融表面和未熔融表面没有明显的分布差异,也未有局部富集,这说明Na 和Fe 元素主要以固溶形态分布于矿物晶相内。

图 10 1200 ℃混煤+5%除尘灰工况EDS 图片Figure 10 EDS pictures of slag deposit section at 1200 ℃

颗粒中的主要元素为Si、Ca 以及少量的Al,相比于未熔融表面,三种元素在熔融表面分布更加密集,其中,Si 元素富集现象最明显,而Ca 元素在各部分均有大量分布,富集现象并不显著。除尘灰的加入有效提升了Ca 元素比例,观察图10,发现未熔融部分Ca/Si 比例明显高于熔融部分的比例,说明Ca/Si 比例是造成结渣现象的主要因素,当Ca/Si 比例较小时,易引起Si-Ca-Al 相元素矿物的低温共融反应,从而导致表面熔融沾结。因此,相比于混煤工况,除尘灰可提升Ca/Si 比例,减少低温共融反应的发生,有效改善结渣倾向。

2.4.3 渣样无机矿物分析

图11 为对三种工况下收集渣样进行的矿物相分析。由于混煤和添入烘干灰两个工况1200 ℃时的渣样完全熔融,难以收集且多为无晶相熔融物质,这里不再分析。比较各工况1000 ℃下的矿物成分可以发现,对于混煤工况以钙铝黄长石和CaSO4为主,此外还有少量CaO、SiO2、MgO、硅酸二钙以及镁铁尖晶石存在。但根据表2 给出的元素比例,此时灰中应当还有大量的Si 元素存在,结合2.3 节分析,认为此时已有大量的Si 形成了无定型物质。该物质极易在更高温度下同已生成的钙铝黄长石等矿物结合,最终转化为Si-Ca-Al 相低温共融物[27,28]。

图 11 沉积渣样的无机矿物分析Figure 11 XRD patterns of slag deposit

加入5%烘干灰后,尽管提升了Ca 比例,但在1000 ℃取样温度下,CaO 峰值减弱,说明添入的Ca 大量结合了原本混煤灰渣中的无定型硅,改善了此时的结渣倾向。但是,同时灰渣中生成了钙长石和辉石,其会在高温下同生成的钙铝黄长石发生低温共融反应[10],导致该灰样在1200 ℃时同样完全熔融。

加入5%除尘灰后,Ca 比例进一步提高,1000 ℃物相中的CaO 峰值开始增加,这表明灰渣中无定型硅含量已被含Ca 相完全结合转变为硅酸二钙和钙铝榴石。因此,在沉积探针上也几乎没有沾污现象发生。而在温度为1200 ℃时,主要物相仅为钙铝黄长石和硅酸二钙,此外有少量的铁铝酸钙存在,其中钙铝黄长石峰值大幅提升,说明CaO和钙铝榴石在高温下大量固溶生成钙铝黄长石,而未发生大规模的低温共融现象,但在此过程中,Si 元素存在富集的区域仍会发生熔融导致沾结现象,如图9(b)和图10 示。

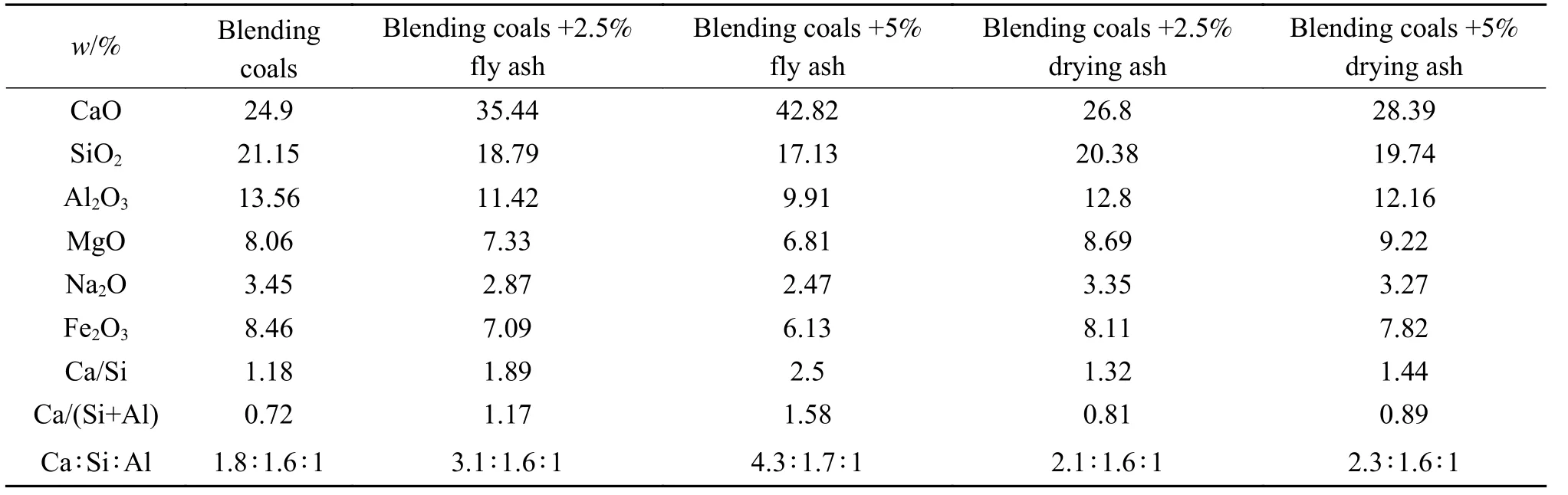

固定床和沉降炉得到的结渣表现以及物相分布结果均表现出了一定的差异。固定床加热速率低,加热时间长以及样品固定使得元素趋于均相分布,含Na 和含S 组分脱出较慢,且不易发生强烈的低温共融反应,使得灰中物质主要以矿物晶相形式留存,同时易出现物相间的固溶反应。表3所示为各实验工况下,根据表2 计算得到的理论掺配条件下主要元素组分的质量分布情况。结合固定床灰渣的衍射谱图可以观察到,固定床各工况灰渣中存在的主要矿物相基本符合掺配的元素比例。根据黄长石的元素配比,在CaO/SiO2质量比处于0.93-1.87 时,都倾向于大量生成黄长石类物质,如混煤和加入5%烘干灰的工况,而当CaO/SiO2>1.87 时,则生成大量硅酸二钙,如添加5%除尘灰的工况。

表 3 各工况主要元素配比Table 3 Main elemental ratios at different experimental conditions

沉降炉燃烧过程中样品加热速率快,颗粒随气流运动,灰中矿物反应速度加快,Na 和SO3更易脱出,且Si 元素易富集,在取样温度为1000 ℃时已会形成无定型硅基物质,在更高温度下极易同其他Ca-Si-Al 矿物发生低温共融反应。此时各工况生成的矿物均以钙铝黄长石为主,未跟随CaO/SiO2、CaO/(SiO2+Al2O3)或CaO∶SiO2∶Al2O3等比例的改变发生变化,说明生成钙铝黄长石的反应能垒较低,在复杂运动下极易自发生成。上述比例对结渣特性的影响在于是否能有效固定灰中的Si 元素,其中CaO/SiO2比例越大,越能促使Si 元素生成矿物相而不是无定型硅,当CaO/SiO2>1.87 之后,在满足生成钙铝黄长石所需后,剩余的Ca 会结合Si 生成硅酸二钙和钙铝榴石,进而抑制无定型硅引起的低温共融反应。

3 结 论

除尘灰和烘干灰均可提高混煤煤灰的灰熔融温度,但除尘灰提升幅度更大。添加5%除尘灰能将煤灰软化温度提高接近100 ℃。原混煤高温灰主要物相为钙铝黄长石,添加5%除尘灰后可将主物相改变为镁铁尖晶石、硅酸二钙、硫铝酸钙和MgO 四种高熔点物相,这是提升混煤灰熔融温度的主要原因;加入5%烘干灰后,高温灰中矿物相新增MgFeAlO4和镁硅钙石,但主物相未变,对原混煤灰熔融温度的提升效果有限。

添加5%除尘灰可有效改善混煤结渣情况,添加5%烘干灰未能有效改善结渣。混煤和添加5%烘干灰两种工况在1200 ℃取样时渣样呈完全熔融状;添加5%烘干灰后渣样呈颗粒状且易于刮除,颗粒表面存在硅富集导致的熔融发生。

沉降炉内灰渣易发生元素富集,原混煤在取样温度1000 ℃时生成大量无定型硅,极易诱发更高温度下的低温共融反应。反应中生成钙铝黄长石的反应能垒最低,各工况主要物相均为钙铝黄长石,CaO/SiO2的提升不能改变主要物相,但可以固定Si 元素使其生成矿物晶相,抑制非晶相硅组分引起的低温共融反应。但在CaO/SiO2不够高时,易生成长石和辉石类矿物,依然存在低温熔融,添加5%除尘灰可使CaO/SiO2达到2.5,生成硅酸二钙和钙铝榴石,不易发生低温共融反应,改善结渣倾向。