焙烧温度对Ti(SO4)2/CS 催化二甲醚直接氧化合成聚甲氧基二甲醚性能的影响

冯 茹 ,高秀娟 ,杨 奇 ,李明杰 ,张俊峰 ,宋法恩 ,张清德,3,* ,韩怡卓 ,谭猗生

(1. 中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001;2. 中国科学院大学,北京 100049;3. 中国科学院洁净能源创新研究院,辽宁 大连 116023)

二甲醚(DME)是一种环保型清洁燃料,也是一种重要的新兴化工原料,被誉为“21 世纪的新能源冶[1]。由于其具有无致癌性,环境友好,燃烧性能良好,易压缩、汽化、冷凝等优良特性,被广泛应用于能源、制药、日化等化学工业领域。随着煤、生物质、天然气基合成气一步法制取DME 技术[2-5]逐渐成熟,DME 得以大规模生产,这也为以二甲醚为原料发展一系列高附加值的下游产品提供了条件,如甲醛[6]、甲酸甲酯[7]、聚甲氧基二甲醚[8]、碳酸二甲酯[9]、低碳烯烃[10]、芳香化合物[11]等。其中,聚甲氧基二甲醚(CH3O(CH2O)xCH3,DMMx, x =1 - 8),是以亚甲氧基为主链的低相对分子质量缩醛聚合物[12],由于其具有较高的十六烷值和含氧量,可有效减少CO、NOx及颗粒污染物的排放,被认为是新型柴油添加组分,同时也是新型无芳烃绿色溶剂。传统的DMMx一般由提供聚合度的甲醛、三聚甲醛、多聚甲醛和提供封端甲基的化合物甲醇、二甲醚、甲缩醛等[13-15]在酸性催化剂的作用下缩合而成。此工艺路线涉及到甲醇氧化制甲醛、甲醛缩合制聚甲醛、醇醛缩合等过程,此流程繁琐,能耗较高,而聚甲氧基二甲醚与二甲醚具有相似的C-O-C 链式结构,由二甲醚直接氧化合成DMMx,流程短、投资省、CO2排放低,是一条极具前景的煤基清洁燃料添加剂的绿色合成路线[8]。

前期研究发现,适宜的酸性位点和氧化还原性位点是二甲醚直接氧化合成聚甲氧基二甲醚的两个重要因素。Liu 等[16]在180 - 240 ℃下采用负载在SiO2上的具有Keggin 结构的磷钼钒杂多酸催化剂实现了一步氧化甲醇或DME 合成甲缩醛(DMM)。该双功能催化剂可催化甲醇或二甲醚形成甲醛,醇醛缩合脱水形成DMM。随后,Zhang等[17-20]在钐、锰、铼改性的杂多酸催化剂体系上进行了一系列深入研究,最终实现了DME 中CO-C 键的断裂以及DMM2中C-O-C-O-C-O-C 键的生成,并提出了反应中可能经历的路径。但是,贵金属或金属氧化物所提供的氧化还原性位易造成反应物二甲醚的深度氧化,进而造成产物的低选择性。

碳是自然界中最丰富的元素之一,因炭材料具有高比表面积、高空隙率、可调的孔道结构以及理化性质稳定等[21]优点,在催化领域中作为载体得到广泛应用。Zhang 等[22]将碳纳米管(CNTs)应用于二甲醚的选择氧化,基于其良好的导电性、高的热稳定性、丰富的含氧官能团以及独特的吸附能力,以此代替贵金属/金属氧化物作为催化剂载体,通过活性组分Ti(SO4)2的修饰以及中间产物DMM 的引入,实现了DME 高选择性合成DMM2,并有微量DMM3的生成,过程中无COx生成。Gao等[23]在Ti(SO4)2/AC 催化剂上实现了由DME 和O2直接反应合成DMMx,实验表明,活性炭发达的孔道结构、丰富的含氧官能团、特殊的表面性质以及活性组分与载体的相互作用,是催化剂性能优异的原因。

虽然本课题组已经在Ti(SO4)2/AC 上实现了DME 和O2直接氧化合成DMMx,但是由于活性炭表面官能团复杂,对于催化剂表面结构如何影响催化反应性能尚不清楚。鉴于经高温炭化的沥青基活性炭球(CS)除具有炭材料共有的优点外,还具有形貌规整、机械强度高且表面性质稳定等特点。通过对活性炭球表面进行改性与调控,可以在活性炭球表面形成不同的活性氧基团,进而与负载组分相互作用。本研究采用等体积浸渍法设计制备了具有不同酸性梯度的Ti(SO4)2/CS 催化剂,通过氧气焙烧在活性炭球表面引入一定量的含氧官能团,并于不同温度焙烧处理对表面含氧官能团进行调变。将所得到的一系列表面化学性质不同的Ti(SO4)2/CS 催化剂催化DME 直接氧化合成DMMx,采用SEM、XRD、Raman、TG、NH3-TPD 及XPS 等表征手段对催化剂的结构及表面性质进行分析,深入研究催化剂的焙烧温度对催化剂酸性和氧化还原性的影响。

1 实验部分

1.1 催化剂的制备

称取1.116 g Ti(SO4)2,用去离子水超声溶解,将2 g 活性炭球(所用沥青基活性炭球由中国科学院山西煤炭化学研究所李开喜研究员课题组提供)浸渍于Ti(SO4)2溶液中,常温下超声0.5 h,室温静置6 h,放入烘箱中120 ℃干燥12 h,分别于氧气气氛不同温度(240、280、320、360 ℃)焙烧4 h,所制备的催化剂依次标记为30% Ti(SO4)2/CS (O2,240 ℃)、30% Ti(SO4)2/CS (O2, 280 ℃)、30% Ti(SO4)2/CS (O2, 320 ℃)、30% Ti(SO4)2/CS (O2, 360 ℃)。实验中,负载量30%为在催化剂制备前期计算的催化剂中离子的质量占催化剂总质量的百分比。

1.2 催化剂的活性评价

碳基催化剂对二甲醚直接氧化合成DMMx反应的催化活性评价在常压连续流动固定床反应器装置上进行,催化剂(20-40 目)装填量为1 mL,并用相同体积和目数的细瓷环对催化剂进行稀释,以防反应过程中催化剂局部温度过高而导致其失活。反应前催化剂在240 ℃下氧气气氛(O2流量为30 mL/min)中活化2 h 后进行反应。反应的原料气中DME 与O2的物质的量比为1∶1,体积空速为3600 h-1,尾气流量用皂膜流量计进行测量。反应产物通过三台色谱进行离线取样分析,计算选择性及转化率。其中,有机含氧化合物由GC-2014CPF/SPL 气相色谱仪(日本岛津公司,FID 检测器,60 m × 0.25 mm,DB-1 毛细柱)和GC-2014(日本岛津公司,TCD 检测器,色谱柱为3 m Porapak T 填料)进行分析;永久性气体(H2、O2、CO、CO2、CH4等)在GC-4000A 色谱仪(北京东西分析仪器有限公司)上进行分析。

1.3 催化剂的表征

1.3.1 扫描电镜(SEM)

样品形貌在日本电子JSM-7001F 型场发射扫描电镜下观察。

1.3.2 X 射线衍射(XRD)

催化剂的X 射线衍射(XRD)测试在德国Bruker公司D8 Advance 型X 射线衍射仪上进行,5°-85°扫 描,连 续 扫 描 速 率 为4(°)/min。以Cu Kα(λ =0.15418 nm)特征谱线照射,Ni 滤波,管电压40 kV,管电流40 mA。

1.3.3 可见光拉曼光谱(Raman)

Raman 表征是在LABRAM-HR800 型号的拉曼光谱仪上进行的,激发波长为532 nm,扫描500-3000 cm-1。

1.3.4 热重分析(TG)

催化剂的热重分析(TG)在Rigaku Thermo Plus Evo TG 8120 热重差热分析仪上进行,催化剂样品用量10 mg,在空气气氛下从室温加热至600 ℃,加热速率为10 ℃/min,空气流量为30 mL/min。

1.3.5 NH3-TPD

NH3程序升温脱附(NH3-TPD)表征在FINETEC FINESORB-3010D 上进行。催化剂样品用量50 mg,在Ar 气氛中(20 mL/min)程序升温至200 ℃并恒温140 min。之后降温至100 ℃,通入NH320 min,吸附饱和后,用N2吹扫脱除物理吸附,随后以10 ℃/min 的升温速率进行程序升温脱附至800 ℃,热导池(TCD)检测尾气中NH3的脱附量,记录脱附曲线。

1.3.6 X 射线光电子能谱(XPS)

催化剂表面元素组成在Kratos 公司AXIS ULTRA DLD 型X 射线光电子能谱仪(XPS)上进行,使用单色化Al 靶为射线源(hv = 1486.6 eV),加速电压为12.5 kV,功率为150 W,分析面积为700 μm ×300 μm,以C 1s 结合能(284.6 eV)作为标准进行校正,表面元素组成根据Wanger 方法计算。

2 结果与讨论

2.1 催化剂的活性评价

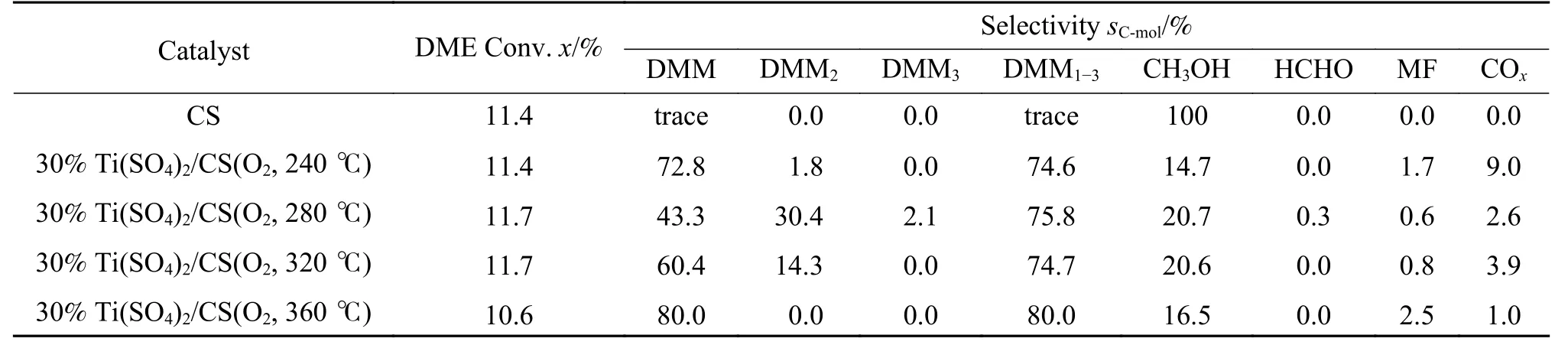

表1 为不同温度焙烧的Ti(SO4)2/CS 催化剂在二甲醚直接氧化合成DMMx反应中的评价结果。

表 1 焙烧温度对Ti(SO4)2/CS 催化性能的影响Table 1 Effects of calcination temperature on the performance of Ti(SO4)2/CS for DME oxidation to DMMx

由表1 可知,以未浸渍活性组分Ti(SO4)2的活性炭球作为催化剂进行评价,只生成微量的DMM,没有DMM2的生成,甲醇为主产物。说明活性炭球经过高温处理后,表面含氧官能团较少,几乎没有氧化性,因此,只生成了甲醇。由前期工作可知,利用Ti(SO4)2修饰炭材料可进一步提高DME选择氧化合成DMMx的催化性能。基于此,通过引入Ti(SO4)2,同时改变焙烧温度,来提高催化剂性能。可以发现,在不同温度下焙烧的催化剂,其反应性能呈现显著差异。分别将Ti(SO4)2/CS 于240、280、320、360 ℃焙烧, DME 的活性相差无几,转化率均为11%左右,目标产物DMMx的选择性都达到70%以上,其中,DMM 的选择性呈现先降低后增加的趋势,而DMM2的选择性呈现先增加后降低的趋势。在焙烧温度为280 ℃时,催化剂性能达到最佳,DMM 和DMM2的选择性分别为43.3%、30.4%,且有少量DMM3出现。280 ℃焙烧的催化剂明显促进了C-O 链的增长。这可能是由于不同焙烧温度的处理改变了活性炭球表面官能团的分布,对Ti(SO4)2在载体表面成键方式以及Ti(SO4)2组分与载体之间的相互作用造成影响,进一步对催化剂的酸性和氧化还原性进行调变,使不同温度下焙烧的催化剂反应性能产生差异。

2.2 催化剂的表征

2.2.1 SEM 表征

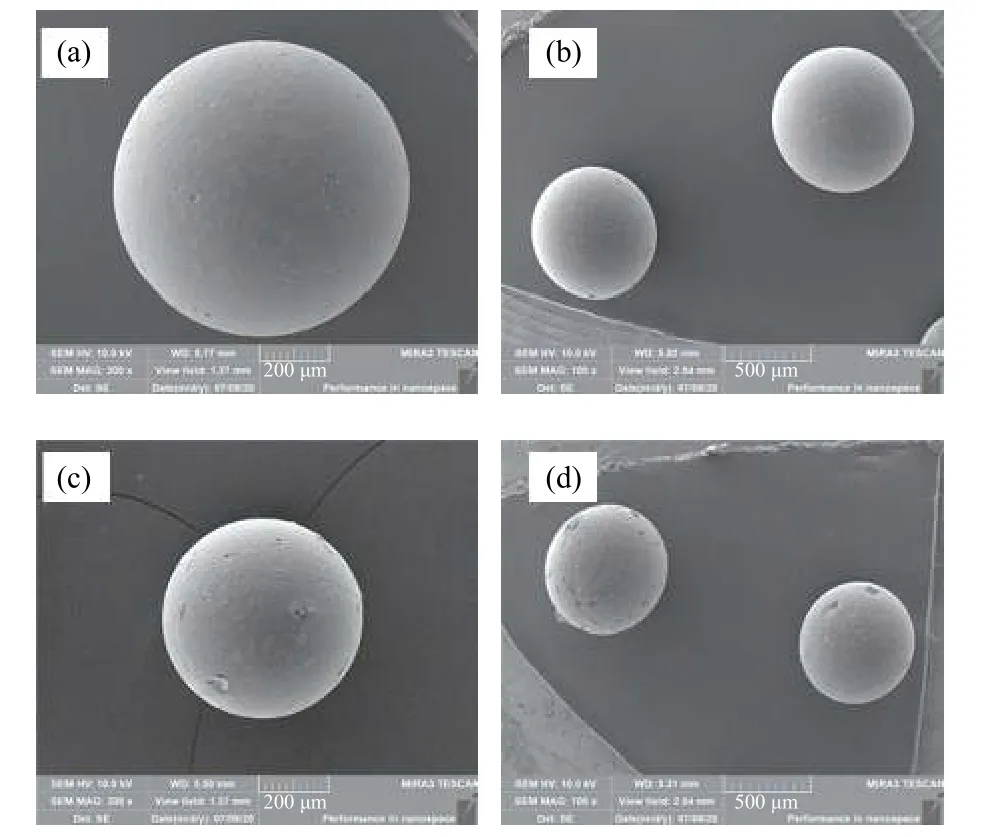

浸渍Ti(SO4)2前后的催化剂形貌见图1。由图1(a)、(b)可知,活性炭球具有规则的球形结构,表面光滑,互相之间未发生黏连,电镜显示活性炭球的粒径大小在900 μm 左右。在其上负载Ti(SO4)2后,炭球表面产生少量裂纹,但其基本结构没有破坏,且并未观察到Ti(SO4)2堆积团聚现象。

图 1 不同放大倍数下CS 和30% Ti(SO4)2/CS SEM 照片(O2,280 ℃)的SEM 照片Figure 1 SEM images of CS and 30% Ti(SO4)2/CS(O2, 280 ℃) with different magnification

2.2.2 XRD 和Raman 表征

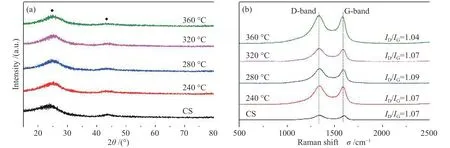

不同焙烧温度的Ti(SO4)2/CS 催化剂的X 射线衍射谱图见图2(a)。

图 2 不同焙烧温度制备的Ti(SO4)2/CS 催化剂的XRD 谱图和Raman 谱图Figure 2 XRD (a) and Raman (b) patterns of Ti(SO4)2/CS catalysts with different calcination temperature

由图2(a)可知,浸渍活性组分前后的峰位发生了微小的变化。所有的催化剂分别在24°、43°有两个半高宽很小的峰包,其归属于石墨结构的(002)、(100)面,分别对应于石墨结构的堆积顺序和有序六方结构[27,28],峰形较宽表明其结晶度不高,说明活性炭球具有无定形的结构特征。此外,在活性炭球的X 射线衍射曲线中没有观察到其他明显衍射峰存在,这个现象说明活性组分Ti(SO4)2可能以无定形的状态高度分散在活性炭球表面,且催化剂的焙烧温度对材料的晶态结构影响很小,与前面的电镜结果相一致。

图2(b)为炭材料典型的拉曼谱图。由图2(a)可知,样品的拉曼光谱主要由两个谱带组成,分别为D 带、G 带。D 带通常被认为是石墨的无序振动谱带,出现在1340 cm-1左右,用于表征炭材料的结构缺陷或边缘。G 带是石墨的特征谱带即sp2碳原子的面内振动,出现在1580 cm-1左右,反映炭材料的对称性和有序度。通常用两峰的面积比或强度比R = ID/IG来衡量炭材料的缺陷和无序度[29]。经计算得到的R 值相似,说明Ti(SO4)2的引入并没有影响碳原子的排列方式,这与XRD 所得到的结论一致。拉曼图中D 峰相比G 峰更高,意味着炭材料存在一定量的缺陷,有利于增加反应的活性位点。另外,负载Ti(SO4)2前后的D 带所处位置相同,但G 带有略微负移,这可能是由于Ti(SO4)2与载体活性炭球良好的相互作用造成的[30]。以上结果均说明了Ti(SO4)2在活性炭球上的均匀分散及与炭球密切的相互作用。

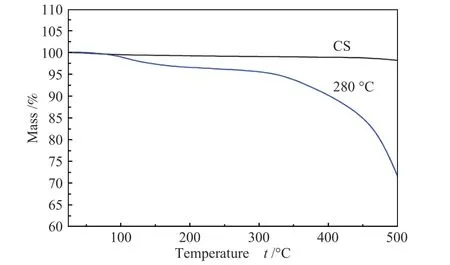

2.2.3 活性炭球的热重分析

为了探究活性炭球在不用焙烧温度下的变化情况,通过热重分析对焙烧过程进行模拟,如图3为活性炭球和30% Ti(SO4)2/CS(O2, 280 ℃)催化剂在空气气氛的TG 曲线。从CS 的TG 曲线中可以看出从室温到100 ℃曲线呈现下降趋势,这部分损失对应于吸附水和其他吸附质的脱附。众所周知,炭材料在空气氧化过程中,表面官能团的氧化、分解和小分子气体的释放都会对其失重率造成一定影响。而100-400 ℃曲线平缓,质量只有轻微损失,失重率约为2%。综合总体变化趋势和以上XRD、Raman 表征说明,280-360 ℃在氧气气氛下对催化剂进行焙烧,温度的变化不会对活性炭球的基本结构造成影响。此外,280 ℃焙烧的催化剂在360 ℃以下失重率较小,说明负载Ti(SO4)2后的催化剂仍然可以在360 ℃及以下保持稳定。

图 3 活性炭球和30% Ti(SO4)2/CS(O2, 280 ℃)催化剂在空气气氛下的热重曲线Figure 3 TG curves of CS and 30% Ti(SO4)2/CS (O2, 280 ℃)in air atmosphere

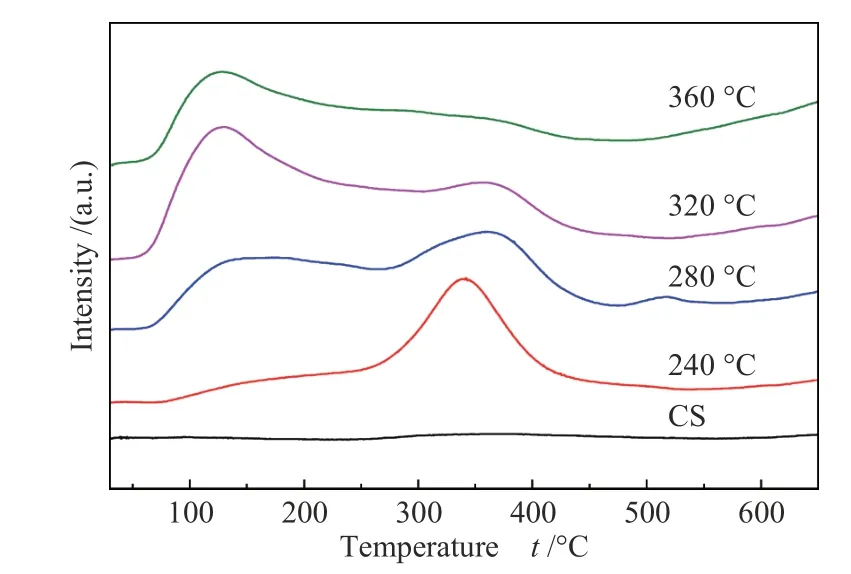

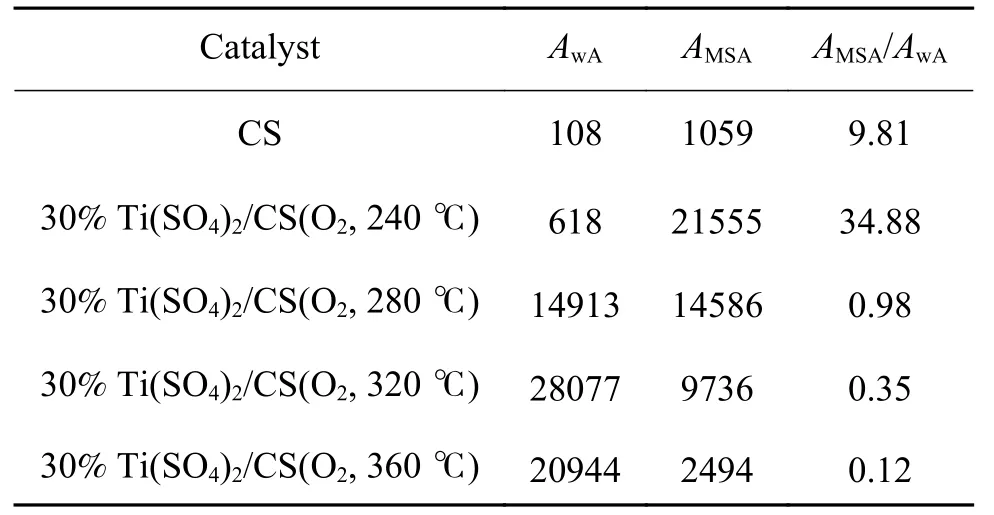

2.2.4 NH3-TPD 表征

活性炭球以及负载Ti(SO4)2后催化剂的酸性通过NH3-TPD 进行表征分析,具体见图4。由图4可知,Ti(SO4)2/CS 催化剂有两个NH3脱附峰,其中,130 ℃的脱附峰对应于催化剂的弱酸性位,350 ℃的脱附峰对应于催化剂的中强酸性位。由图4 还可知,载体CS 表面的酸量极少,因此,导致DME 分子在CS 上只生成初级产物甲醇,其活性位点不足以催化DME 进行下一步增链反应。当在活性炭球中引入酸性组分Ti(SO4)2后,催化剂酸量明显增加,且随着焙烧温度的改变,四种催化剂具有酸性强弱明显不同的酸性位以及酸中心数量。随着焙烧温度的升高,弱酸量呈现先增后减的趋势,中强酸量呈递减趋势。在焙烧温度为240 和360 ℃时,酸性分别以中强酸和弱酸为主,中强酸量与弱酸量的比例分别为34.88 和0.12;在焙烧温度为280 和360 ℃时,同时存在弱酸和中强酸,尤其在280 ℃时,存在不同梯度酸性位的同时也存在较多的中强酸性位,中强酸量与弱酸量的比例接近1(见表2)。这与评价结果相对应,催化剂不同的酸性位以及酸量导致了产物分布差异。单一种类的弱酸或者中强酸有利于DMM 的生成,而具有不同酸性梯度的酸和适宜的酸量更易促进大分子目标产物的生成。这可能是由于焙烧温度的改变对活性炭球表面官能团与Ti(SO4)2的相互作用造成影响,从而对催化剂弱酸和中强酸的比例进行调变,使其有合适的酸强度以及酸量,进一步促进DMMx的生成。与评价结果一致,催化剂酸性位的存在有利于DME 到DMM 的转化,而中强酸更有利于中间物种的吸附和C-O 链的增长,不同梯度酸的同时存在是DME 合成DMMx的关键因素之一。

图 4 不同焙烧温度制备的Ti(SO4)2/CS 催化剂的NH3-TPD 谱图Figure 4 NH3-TPD spectra of Ti(SO4)2/CS catalysts with different calcination temperature

表 2 NH3-TPD 量化Table 2 Quantitative analysis of NH3-TPD measurements

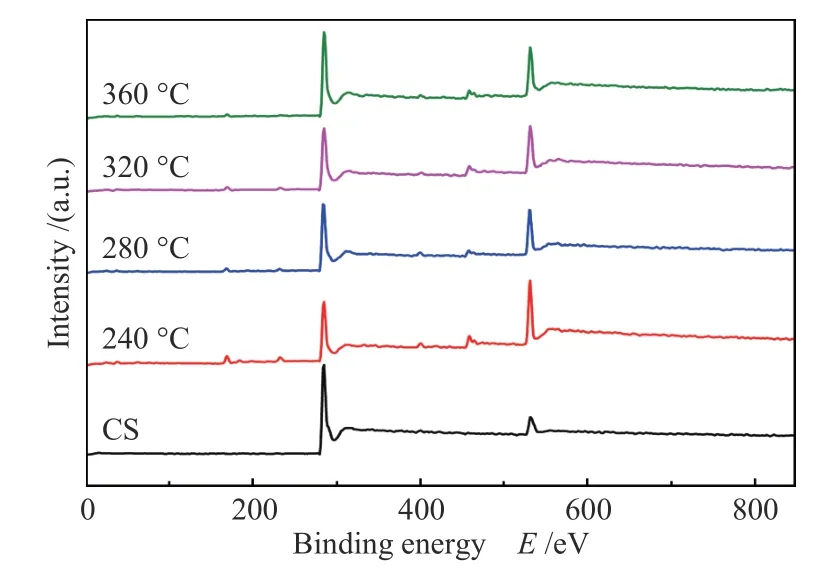

2.2.5 XPS 表征

影响活性炭球(CS)负载Ti(SO4)2催化差异的主要原因,一方面为酸性;另一方面则为氧化还原性。为了进一步分析元素组成和催化剂表面官能团的种类及数量,对样品进行XPS 表征。图5 为浸渍Ti(SO4)2前后催化剂的XPS 全谱,分别有S 2p (168.7 eV)、C 1s (284.5 eV)、Ti 3d (459.4 eV)、O 1s (531.8 eV)[22]。其中,碳元素和氧元素占主导地位,氧元素主要以含氧官能团的形式存在。由全谱图可看出,浸渍Ti(SO4)2后的催化剂的O 1s 峰明显增强,氧一方面来自于炭球原材料沥青;另一方面在制备催化剂过程中通过浸渍Ti(SO4)2和氧气焙烧引入。

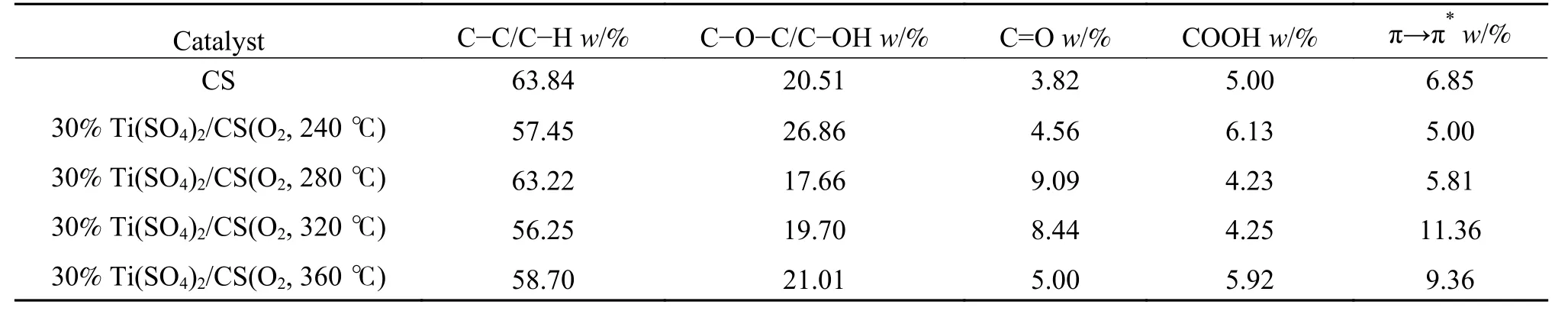

通过对C 1s 进行分峰拟合,将C 1s 分为五个峰,如图6,分别对应C-C/C-H(BE = 284.8 eV),C-O-C/C-OH(BE = 286.1 eV),C = O(BE = 287.0 -288.0 eV), COOH (BE = 288.8 eV)和π→π*(BE =290.2 eV)[31]。各种官能团所占比例见表3。

图 5 Ti(SO4)2/CS 催化剂的XPS 全谱谱图Figure 5 XPS survey spectra of Ti(SO4)2/CS catalysts with different calcination temperature

图 6 不同焙烧温度制备的Ti(SO4)2/CS 催化剂的XPS-C 1s 谱图Figure 6 XPS-C 1s spectra of Ti(SO4)2/CS catalysts with different calcination temperature

由表3可知,在240 和360 ℃焙烧的催化剂中,羟基、羰基和羧基三种官能团均有不同程度的增加,在280 和320 ℃焙烧的催化剂中,羟基和羧基略微减少,而羰基含量增加相对较高,在此温度下焙烧得到的催化剂,可以催化DME 氧化生成DMM2,甚至有DMM3生成,表明羰基在生成DMMx中起到非常关键的作用。在活性炭球表面负载具有特定酸性的Ti(SO4)2,不仅丰富了催化剂表面的酸性,同时由于在氧气气氛下焙烧促进了焙烧过程中氧气在催化剂表面的吸附,进一步转化为催化剂表面的含氧官能团,参与DME 氧化反应。结合实验结果,初步推测催化剂表面的羰基基团可能是作为反应的活性位点之一,在DME 氧化合成DMMx反应中起到重要的氧化还原循环作用。因此,Ti(SO4)2的引入不仅丰富了催化剂表面的酸性位,同时调变了活性炭球表面的含氧官能团,而酸性和氧化还原性的协同作用是DME 直接氧化合成DMMx的关键因素。

表 3 不同温度焙烧的Ti(SO4)2/CS 催化剂的XPS C 1s 谱图分析Table 3 XPS C 1s spectra analysis of Ti(SO4)2/CS catalysts with different calcination temperature

炭材料的表面性质,尤其是表面含氧基团的种类和分布,对催化性能的影响起决定作用。特定含氧官能团的存在可以作为活性组分的锚定位点,导致活性相与载体之间的强相互作用。文献中[32,33]报道,硫酸盐化合物中S = O 对酸性位点的生成至关重要,的存在形式会极大程度地影响催化剂的酸性,而的存在形式与其所处环境有关。相比前期工作中采用表面性质复杂的活性炭做载体,经高温碳化的炭球负载硫酸钛并经过氧气焙烧处理后,促进了产物更大分子DMMx的生成,DMM2,3的选择性达到30%以上。Ti(SO4)2/CS 催化剂的酸性呈现梯度分布,具有合适比例的弱酸和中强酸,在与适宜的氧化还原性位点共同作用下,明显促进了反应中更长C-O 链DMMx的合成。

3 结 论

本研究采用等体积浸渍法制备了一系列不同温度焙烧的Ti(SO4)2/CS 催化剂,并考察了焙烧温度对Ti(SO4)2/CS 催化剂催化DME 氧化合成DMMx反应性能的影响。评价结果表明,280 ℃焙烧的Ti(SO4)2/CS 催化剂在DME 直接氧化合成DMMx反应中表现出了优异的性能,DME 的转化率为11.7%,DMM1-3的选择性达到75.8%,其中,DMM2,3选择性在30%以上。结果表明,280 ℃焙烧的催化剂具有合适的酸性梯度、适量的弱酸和中强酸量以及较多的羰基含氧官能团,进而有利于更长碳链的生成。焙烧温度的改变可对活性炭球表面含氧官能团和酸性的种类及数量进行调变,最终达到催化剂的酸性和氧化还原性位的合理匹配,促进长链DMMx的生成。

致谢

感谢中国科学院山西煤炭化学研究所李开喜研究员课题组提供活性炭球。