Ce 改性CuZnAl 催化剂上仲丁醇脱氢制备甲乙酮

李 英 ,马会霞 ,周 峰 ,苑兴洲 ,张 磊 ,张 健,*

(1. 辽宁石油化工大学,辽宁 抚顺 113001;2. 中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116000)

MEK (甲乙酮)是一种低沸点的有机溶剂,它具有良好的溶解性、稳定性和无毒性,广泛应用于油漆、炼厂、制药、涂料等领域[1-3]。MEK 还是有机化工厂的重要原料,可用于生产甲乙酮过氧化物和肟;作为香料工业的中间体,可用作抗氧化剂以及用于催化剂的生产[4]。随着MEK 的广泛应用,MEK 的需求量逐渐增加,为了满足世界各国市场的需求,提高MEK 的产量是非常必要的。目前,制备MEK 的方法有很多,主要有丁烯直接氧化法制MEK、异丁苯法制MEK、SBA (仲丁醇)直接脱氢制MEK 等[5]。其中,丁稀直接氧化制MEK操作流程简单,不会对设备产生严重的腐蚀,但是得到的MEK 产量较低[6]。异丙苯法制MEK 虽然反应条件相对温和,但是工艺条件复杂,制备过程繁琐[7]。SBA 脱氢制MEK 是在一定的温度和压力下,在催化剂的作用下,对SBA 进行脱氢处理生成MEK。该方法工艺操作简单,反应条件温和,MEK 产量相对较高,因此,制备出较高性能的催化剂是实现高效SBA 脱氢制MEK 反应的关键[8]。

Cu 基催化剂因为其所需反应温度较低,而且活性和选择性较高,已被广泛应用于醇脱氢反应中[9-12]。其中,CuZnAl 催化剂因具有良好的催化活性,较长的使用寿命,较高的稳定性以及对反应温度和反应压力要求相对较低,而被视为SBA 脱氢制备MEK 的首选催化剂[1]。在CuZnAl 催化剂中,Cu0是主要的活性组分,已有相关文章报道[13-15]。因此,如何提高催化剂中活性组分Cu0的含量,成为了研究的重点。Sun 等[16]制备了Cu 基催化剂,并将此催化剂应用到醇脱氢反应中,研究结果表明,Cu 基催化剂具有高度的分散性,而且在催化剂的内孔道和表面均检测到了铜物种。马依文等[17]采用共沉淀法制备了不同La 含量的CuZnAl 催化剂,并在超临界甲醇中使用La-CuZnAl 催化剂催化液化微晶纤维素,结果表明,La 的引入可以使CuO 和ZnO 之间相互融合,很好地维持了催化剂的孔结构,添加适量的La 可以增加活性中心的分散度,使CuO 更易于被还原,但La 含量过多会使催化剂的性能发生改变,导致催化剂的活性降低。Toyir 等[18]通过实验发现,在Cu 基催化剂中添加金属氧化物可以提高催化剂的稳定性。Li 等[19]制备了CuO/TiO2催化剂,并研究了在CuO/TiO2催化剂上添加CeO2后对催化剂性能的影响。研究结果表明,CeO2的添加使CuO/TiO2催化剂的比表面积增大,提高了Cu 物种的分散度,增强了催化剂的活性。王爱丽等[20]采用浸渍法分别制备了Ce-Cu/SiO2、La-Cu/SiO2和Nd-Cu/SiO2催 化 剂,并将其用于催化甲醇脱氢制备甲酸甲酯的反应中,结果表明,稀土元素的掺杂促进了Cu0在载体上的分散度,降低了Cu0的晶粒尺寸,并且改变了催化剂表面的碱性。稀土元素能改善催化剂活性组分的分散度,提高催化剂的催化活性[21,22]。

为了提高CuZnAl 催化剂在SBA 脱氢制MEK反应中的催化活性,提高MEK 的收率。本研究采用共沉淀法制备了CuZnAl 催化剂,并将不同用量的Ce 通过浸渍法负载到催化剂上得到Ce-CuZnAl催化剂,通过XRD、H2-TPR、N2吸附-脱附及XPS表征手段对催化剂进行分析评价。通过SBA 脱氢制备MEK 反应考察催化剂的活性,在固定床反应器上考察了不同Ce 含量对催化剂反应性能的影响,并考察了温度、空速等条件对SBA 脱氢反应的影响。

1 实验部分

1.1 实验仪器与药品

硝酸铈(Ce(NO3)3·6H2O,质量分数,99%)、硝酸铜(Cu(NO3)2·3H2O,质量分数,99%)、硝酸锌(Zn(NO3)2·6H2O,质量分数,99%)、硝酸铝(Al(NO3)3·9H2O,质量分数,99%)、碳酸钠(Na2CO3,质量分数,99%)和仲丁醇(SBA,质量分数,99.5%)购买于国药集团化学试剂有限公司;实验室用水为去离子水(自制)。

WT-B1003 电子天平,杭州万特衡器有限公司;SHZ-D 循环水真空泵,巩义市于华仪器有限公司;HJ-4 电磁搅拌器,江苏省金坛市荣华仪器制造有限公司;101-1 EBS 台式干燥箱,北京市永光明医疗仪器有限公司;SX2-4-10 马弗炉,沈阳市工业电炉厂;DF-101S 恒温水浴锅,巩义市于华仪器有限公司;安捷伦6890 气相色谱仪。

1.2 催化剂的制备

本实验采用共沉淀法制备CuZnAl 催化剂。将Cu(NO3)2·3H2O、Zn(NO3)2·6(H2O)和Al(NO3)3·9H2O按照质量比25:26:49 称取并配制成溶液[23],加入1 mol/L Na2CO3水溶液作为沉淀剂,控制溶液pH值在7 左右,上述反应在80 ℃水浴条件下进行。沉淀后,将母液陈化6 h,之后将液体进行抽滤并用去离子水洗涤。在100 ℃的干燥箱中干燥8 h,将干燥后的样品在马弗炉中500 ℃下焙烧4 h,得到CuZnAl 催化剂。

采用浸渍法制备Ce-CuZnAl 催化剂。取2 g已制备的CuZnAl 催化剂,分别按照Ce 负载量为0、1%、2%、4%、8%、12%称取Ce(NO3)3·6H2O,并加入等量的去离子水溶解,将溶液滴加到CuZnAl催化剂上。在80 ℃的水浴锅中加热搅拌8 h 后,停止搅拌,再持续加热2 h 后放入60 ℃的干燥箱中干燥过夜,之后取出样品在马弗炉中500 ℃焙烧4 h,得到基体CuZnAl 催化剂和不同Ce 含量的Ce-CuZnAl 催化剂。

1.3 催化剂的表征

采用日本岛津公司的XRD-7000 型X 射线衍射仪对催化剂进行XRD 分析,对样品进行晶相结构测试;采用美国Conta TPD/TDR-Pulsar 全自动动态化学吸附分析仪对催化剂进行H2-TPR 分析,测试样品的还原能力;XPS 分析采用日本UIVAC-PHI公司的PHI 5000 VersaProbe 型电子能谱仪,测试分析样品的价态;采用美国仪器公司的Microscales 2010物理吸附仪对催化剂的比表面积、孔径等进行分析。

1.4 催化剂的性能评价

本研究采用连续流动固定床反应器评价了SBA 脱氢反应的性能。反应器是内径为10 mm 的不锈钢微型反应管。实验过程如下:称取1 g 催化剂(20-40 目)和2 g 石英砂(20-40 目)填装到固定床反应器的恒温区,用石英砂(20-40 目)填充反应管的上部和下部。首先在260 ℃下对催化剂进行还原处理,过程如下:固定床调节以5 ℃/min 的升温速率将反应管温度从室温升至260 ℃,在H2(10%)和N2(90%)混合气氛下对催化剂还原4 h。还原完成后,调节温度,使其在N2气氛下达到反应温度。利用恒流泵将SBA 送入固定床反应器中,在常压,220-260 ℃,质量空速在2.5、5、7.5、10 和15 h-1的反应条件下,通过考察SBA 转化率、MEK 选择性和MEK 收率来评价催化剂的性能。使用安捷伦6890 气相色谱仪进行样品分析,毛细管色谱柱,FID 检测器,N2为载气,升温程序为:初始温度为60 ℃保持6 min,以10 ℃/min 升温至220 ℃,保持10 min。

2 结果与讨论

2.1 表征与分析

2.1.1 XRD 表征

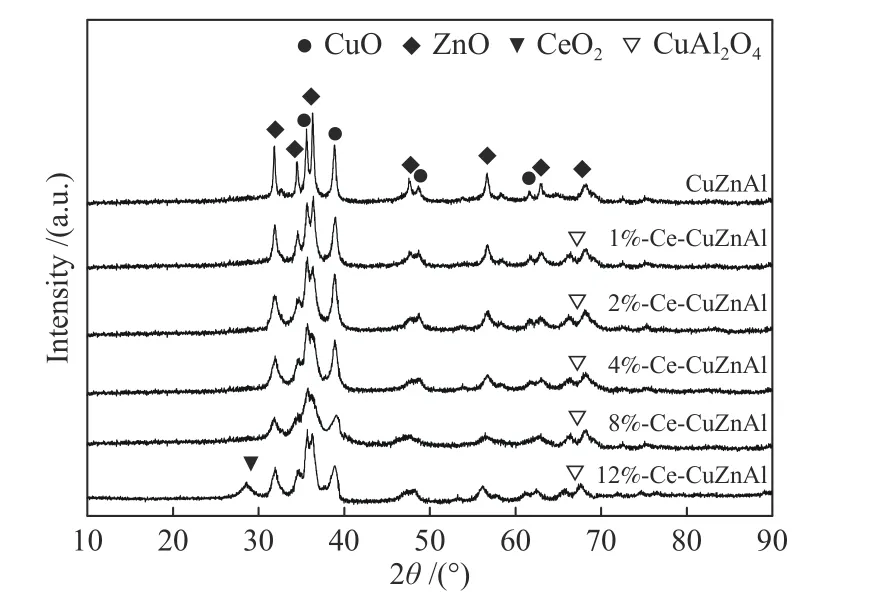

图1 为CuZnAl 催化剂以及不同Ce 含量的Ce-CuZnAl 催化剂的XRD 谱图。从图1 中可观察到CeO2、CuO 和ZnO 的衍射峰,而没有观察到Al2O3的衍射峰,说明Al2O3高度分散在催化剂中,以无定型状态存在[24]。在31.7°、34.4°、36.3°、47.6°、56.7°、63°、68°处 出 现 了ZnO 的 特 征 衍 射 峰,在35.5°、38.7°、48.8°、61.5°处出现了CuO 的特征衍射峰,在28.5°处出现了CeO2的特征衍射峰[25,26]。当Ce的负载量较低时,没有检测到CeO2的衍射峰,说明CeO2的含量较少,不足以检测出来,或者CeO2主要以无定型状态高度分散在催化剂中。如图所示,引入Ce 后,在67°处产生了一个新的衍射峰,对应着尖晶石CuAl2O4,尖晶石的形成需要较高的温度,而此时在较低温度下就产生了尖晶石,可能是因为热处理时Zn、Al 物种发生反应,Cu2+进入到载体体相,形成了尖晶石[27,28]。因为尖晶石结构稳定,还原温度较高,还原较难,因此,该物质的产生有利于提高催化剂的稳定性[29]。对比负载Ce 前后催化剂的衍射谱图,随着Ce 含量的增加,催化剂的衍射峰逐渐趋于平缓,半峰宽逐渐宽泛,峰强度逐渐减弱,表明催化剂晶粒变小,说明Ce 的引入降低了催化剂中各组分的晶化程度,提高了催化剂中ZnO 和CuO 的分散性[30]。但是过量的Ce改性会阻塞催化剂孔道,降低活性位点数量,影响催化剂反应活性[31]。如图1 所示,当Ce 负载量为12%时,Ce 含量过高会产生CeO2晶相,附着在催化剂表面,同时也使得CuO 和ZnO 的衍射峰强度变强,半峰宽变窄,这说明过量Ce 改性会增加CuO 和ZnO 的结晶度,降低两者在催化剂表面的分散程度,从而造成了催化活性的下降。

图 1 CuZnAl 基体和不同Ce 含量Ce-CuZnAl催化剂的XRD 谱图Figure 1 XRD patterns of the CuZnAl matrix and Ce-CuZnAl catalysts with different Ce contents

2.1.2 H2-TPR 表征

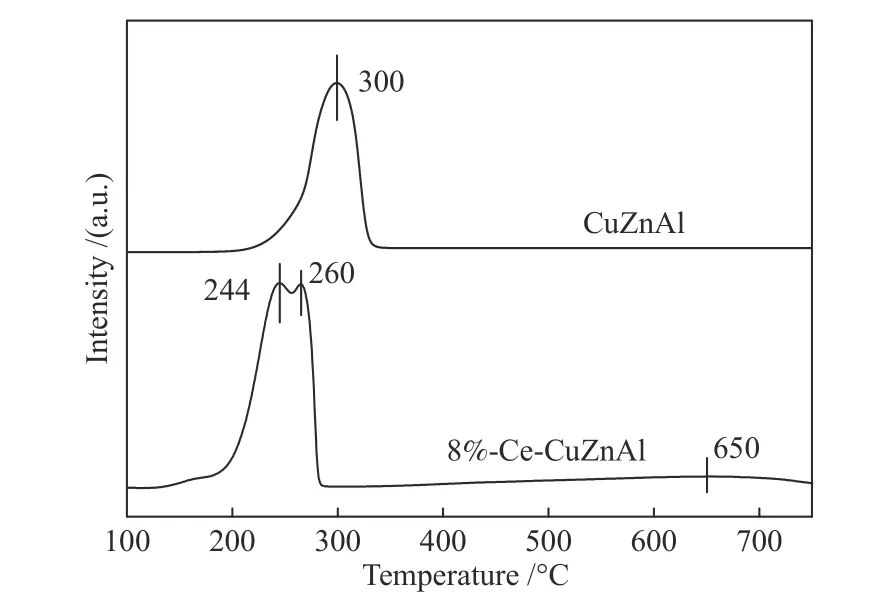

图2 为CuZnAl 催化剂及Ce-CuZnAl 催化剂的H2-TPR 谱图。由图2 可知,Ce 改性前后的CuZnAl催化剂均在200-350 ℃出现还原峰,对应的是CuO、Cu2O 的 还 原 峰[32]。Ce 改 性 后,CuZnAl 催 化 剂 在400-700 ℃时又出现了一个新的还原峰,对应的是CuAl2O4还原峰[33-35]。说明Ce 改性后使催化剂产生了新的物质,这与XRD 分析结果一致。对于Ce 改性后的CuZnAl 催化剂,分别在240 和260 ℃出现了两个还原峰,对应着催化剂表面的CuO 还原为Cu0以及Cu2O 还原为Cu0[36,37],发生还原反应所需的温度更低也说明了CuO 的还原比Cu2O 的还原更容易发生。经过Ce 改性后,催化剂中CuO的含量可能会增加,此时需要更多的H2来参与CuO 到Cu0的还原反应,而谱图中的峰面积对应的是H2的消耗量,由图2 可以看出,催化剂经过Ce改性后,峰面积明显增大,说明消耗的H2量增加,使还原后Cu0的含量增加[38]。相关文章考察了CuZnAl催化剂在醇脱氢反应中的应用,研究发现Cu0是CuZnAl 催化剂中的活性组分[39,13-15]。催化剂中活性组分Cu0的含量越高,催化剂的催化效果越好[22,40]。此外,相比于CuZnAl 催化剂的还原峰位置,Ce-CuZnAl 催化剂的还原峰位置明显向低温方向偏移,说明Ce 的添加能够降低催化剂的还原温度,使得CuO 和Cu2O 还原为Cu0更容易[41]。催化剂的还原性能直接影响催化剂的活性,还原温度越低,催化剂的催化活性越好[42,43]。

图 2 CuZnAl 催化剂和Ce-CuZnAl 催化剂的H2-TPR 谱图Figure 2 H2-TPR profiles of the CuZnAl and 8%-Ce-CuZnAl catalysts

2.1.3 N2 吸附-脱附表征

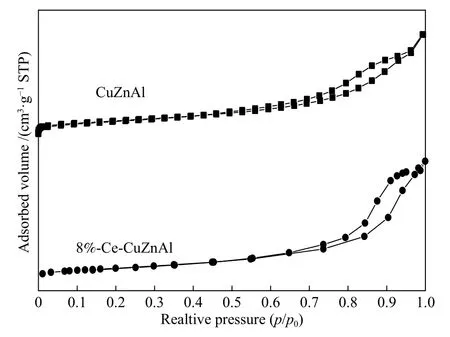

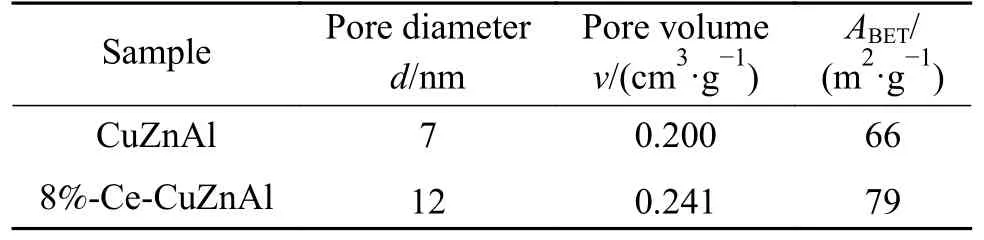

图3 为CuZnAl 和Ce-CuZnAl 催 化 剂 的N2吸附-脱附等温曲线。由图3 可知,所有样品的吸附-脱附等温线均为Ⅳ型等温线,H3 型滞后环,说明催化剂存在由粒子堆积产生的狭缝孔,同时也证明了催化剂存在介孔结构[44]。表1 的催化剂孔径分布是由BJH 法测定的,气体吸附法孔径分布测定利用的是毛细凝聚现象和体积等效代换的原理。由表1 可知,未经改性的CuZnAl 催化剂的介孔孔径尺寸集中分布在7 nm 左右,而催化剂经过Ce 改性后,介孔孔径尺寸集中分布在12 nm 附近,这说明,Ce 的引入会使催化剂产生多孔结构而且使孔径变大[45]。通过表1 可以看到,用Ce 改性后的CuZnAl 催化剂的孔径由7 nm 增大到12 nm,孔容由0.200 cm3/g 增大到0.241 cm3/g,比表面积由66 m2/g增大到79 m2/g,说明Ce 改性CuZnAl催化剂,会使催化剂的孔径、孔容和比表面积均增大,从而提高催化剂的活性[46]。

图 3 CuZnAl 和Ce-CuZnAl 催化剂N2 吸附-脱附等温线Figure 3 N2 adsorption-desorption isotherms of the CuZnAl and Ce-CuZnAl catalysts

表 1 CuZnAl and 8%-Ce-CuZnAl 催化剂的结构参数Table 1 Structural parameters of CuZnAl and 8%-Ce-CuZnAl catalysts

2.1.4 XPS 表征

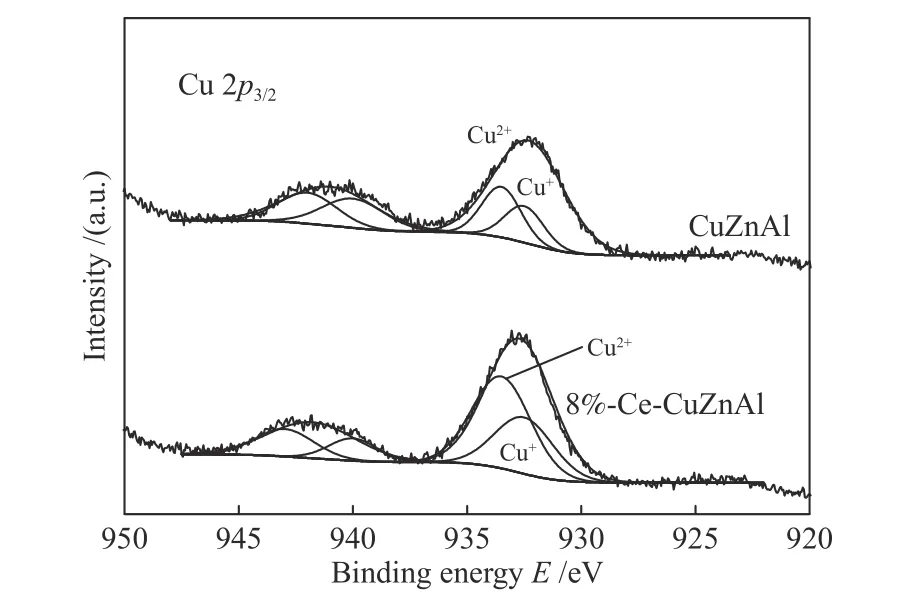

为了进一步分析催化剂的表面原子组成及其表面原子价态,对催化剂进行了XPS 测试。图4为CuZnAl 催化剂及Ce-CuZnAl 催化剂的XPS 谱图。由图4 可知,在937-947 eV 处出现了明显的Cu 2p 卫星峰,Cu 2p 卫星峰的出现是由Cu2+中价层轨道电子与溢出的光电子相互作用而产生的电荷震荡,这是Cu2+的电子能谱特征峰,说明催化剂中存在CuO 物种,这与XRD 的分析结果一致[47],同时937-947 eV 处的卫星峰也证明了催化剂表面的还原物质是多态的[48]。一般情况下,Cu2+的结合能为935 eV,以CuO 的形式存在[49],但是图中Cu2+的结合能却出现在了933.5 eV 处,这说明催化剂表面不只有Cu2+存在,还有其他价态的Cu 存在。Cu+的结合能在932.5 eV 处,以Cu2O 的形式存在[50]。如图所示,虽然催化剂中含有Cu+,但是在XRD 谱图中并没有发现Cu2O 特征峰,这是因为Cu+高度分散在催化剂中[51]。如图4 所示,经过Ce 改性后的催化剂Cu 2p3/2特征峰强度增大,经过XPS peak41 拟合软件计算得到,Cu2+和Cu+对应的特征峰面积比例由原来的1.382 增加至1.6305,说明Ce 的引入使催化剂中Cu2+与Cu+的比例升高,这也证实了上述H2-TPR 的观点。

图 4 CuZnAl 和Ce-CuZnAl 催化剂的XPS 谱图Figure 4 XPS spectra of the CuZnAl and Ce-CuZnAl catalysts

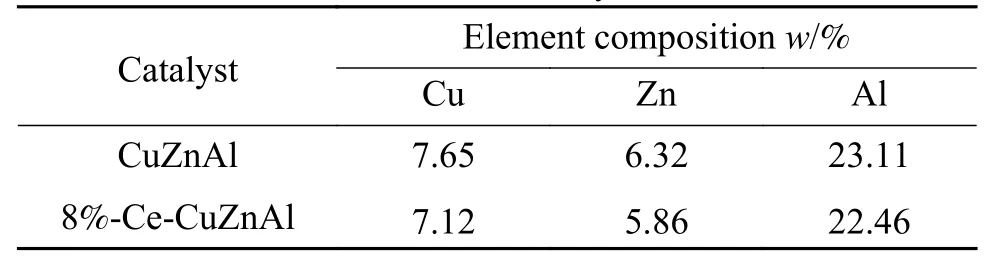

采用元素分析法,得到了催化剂的元素组成,具体见表2。由表2 可知,经过计算后发现经过Ce 改性后的CuZnAl 催化剂中Cu 元素、Zn 元素和Al 元素的含量均有所下降,这可能是因为Ce的加入导致了催化剂中元素含量总和增加,造成催化剂中Cu、Zn、Al 元素的相对含量下降。

表 2 CuZnAl 和Ce-CuZnAl 催化剂的表面元素组成Table 2 Surface element composition of the CuZnAl and Ce-CuZnAl catalysts

2.2 结果与分析

2.2.1 不同Ce 含量的Ce-CuZnAl 催化剂对SBA脱氢的影响

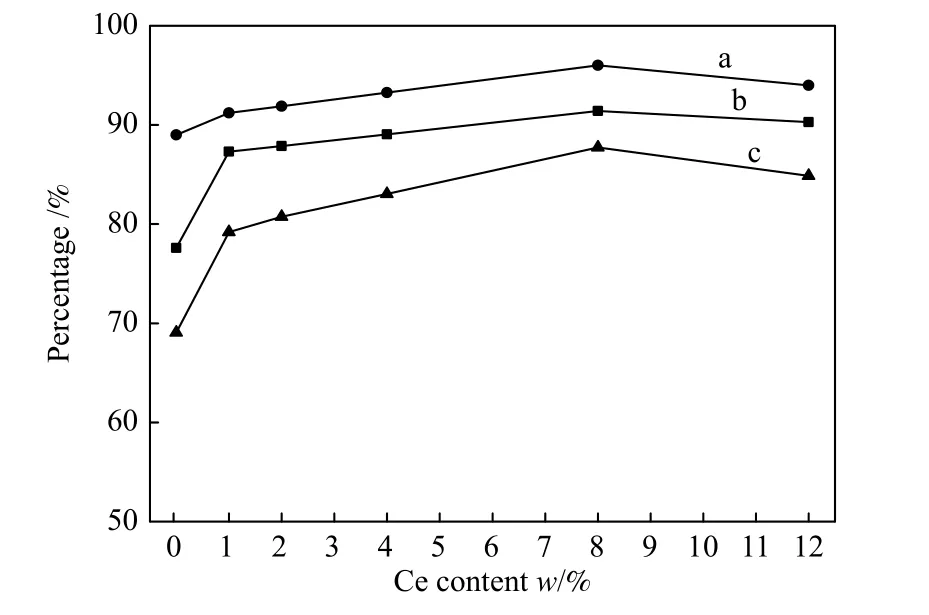

图5 为CuZnAl 基体以及不同Ce 含量的Ce-CuZnAl 催化SBA 脱氢制MEK 的性能曲线。由图5可知,随着Ce 含量的增加,SBA 转化率、MEK 选择性以及MEK 收率均呈现先上升后下降的趋势,当Ce 含量为8%时,Ce-CuZnAl 催化剂对SBA 的催化效果最好。相比于CuZnAl 基体,SBA 转化率从77.6%提高到91.4%,MEK 选择性从89%提高到了96%,MEK 收率从69.06%提高到了87.74%。虽然Ce 的引入会提高仲丁醇脱氢制甲乙酮的收率,但是过量引入Ce 会使催化剂表面产生CeO2晶相,堵塞催化剂孔道,造成催化剂中各组分的结晶度增大,降低活性位点数量,从而导致催化剂的效果变差,这一结果与上述XRD 的分析结果一致。所以确定Ce-CuZnAl 催化剂的最佳Ce 负载量为8%。

图 5 不同Ce 含量的Ce-CuZnAl 催化剂催化SBA 脱氢制MEK 的性能曲线Figure 5 Performance of the Ce-CuZnAl catalysts with different Ce contents in the dehydrogenation of SBA to MEK

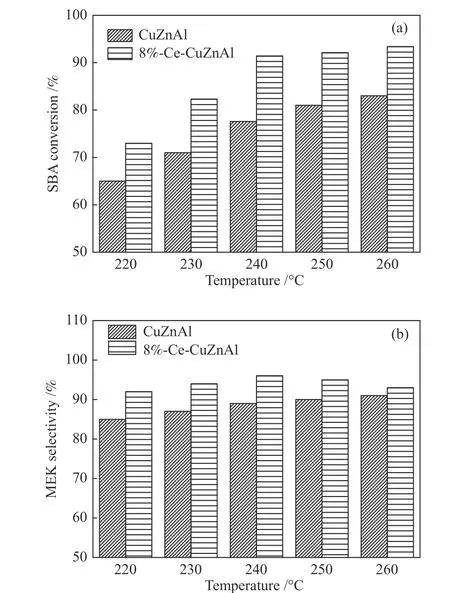

2.2.2 温度对SBA 脱氢制MEK 的影响

图6 为不同温度对CuZnAl 基体及8%-Ce-CuZnAl 催化SBA 脱氢制MEK 的影响柱状图。由图6 可知,随着温度的升高,SBA 的转化率逐渐增大,SBA 脱氢是吸热可逆反应,温度升高有利于反应向正反应方向进行,转化率变大。在260 ℃时,SBA 的转化率为93.4%,相对于CuZnAl 基体催化剂83%的转化率提高了10.4%,从图6 中可以发现当温度升高到一定程度时,升温对SBA 的转化率影响不再明显。此外随着温度的升高,Ce 改性催化剂催化SBA 脱氢得到MEK 的选择性呈现先增加后降低的趋势,在240 ℃时,MEK 的选择性为96%,达到最大值,较基体催化剂89%的选择性提高了7%。而进一步升高温度会发生SBA 缩合反应,这一副反应的发生会生成副产物(碳八酮),造成MEK 的选择性下降[52]。综上所述,确定在常压,质量空速为5 h-1的条件下,SBA 脱氢制MEK 的最佳反应温度为240 ℃。

图 6 不同温度对SBA 脱氢制MEK 的影响柱状图Figure 6 Influence of reaction temperature on the dehydrogenation of SBA to MEK reaction conditions: atmospheric pressure, LHSV = 5 h-1

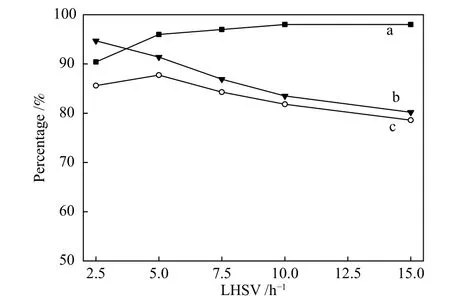

2.2.3 空速对SBA 脱氢制MEK 的影响

图7 为不同质量空速对SBA 脱氢反应的影响曲线。由图7 可知,SBA 转化率随质量空速的增大呈现下降趋势,在质量空速为2.5 h-1时,SBA 转化率最大,为94.7%。MEK 的选择性随质量空速的增加呈现上升趋势,这是因为质量空速增大,会使SBA 的进料速率增大,缩短了反应物与催化剂的接触时间,避免了反应产物的进一步反应[53,54]。如图7 所示,MEK 的收率随质量空速的增大呈现先增加后降低的趋势,在质量空速为5 h-1时达到最大,此时MEK 的收率为87.74%。所以在常压,240 ℃的条件下,确定8%-Ce-CuZnAl 催化剂的最佳质量空速为5 h-1。

图 7 不同质量空速对SBA 脱氢制MEK 的影响Figure 7 Influence of mass space velocity on the dehydrogenation of SBA to MEK

2.2.4 8%-Ce-CuZnAl 催化SBA 脱氢反应的稳定性

图8 为对催化剂进行的稳定性考察。由图8可知,8%-Ce-CuZnAl 催化剂具有良好的稳定性,在100 h 内性能没有明显的变化,SBA 的转化率维持在92%左右,MEK 的选择性维持在96%左右,MEK的收率维持在88%左右。这是因为Ce 改性CuZnAl催化剂中会产生CuAl2O4,这种新物质可以提高催化剂的稳定性,这与上述XRD 的分析结果一致。

图 8 SBA 脱氢制MEK 的稳定性Figure 8 Stability of the 8%-Ce-CuZnAl catalyst in the dehydrogenation of SBA to MEK

3 结 论

通过对CuZnAl 基体和Ce-CuZnAl 催化剂进行表征分析得出结论:Ce 改性会使催化剂的晶粒变小,提高催化剂中CuO 和ZnO 的分散性。同时改性CuZnAl 催化剂中会产生CuAl2O4,该物种有利于催化剂稳定性的提高。

在CuZnAl 催化剂中引入Ce,会使Cu+和Cu2+的含量增加,导致还原后催化剂中活性物种Cu0的含量增加,提高催化剂活性。此外,Ce 的添加能够降低催化剂的还原温度,使得CuO 和Cu2O 更易还原为Cu0,而较低的还原温度,也会提高催化剂活性。

通过活性实验考察发现在240 ℃,常压,质量空速为5 h-1的反应条件下,8%-Ce-CuZnAl 催化剂具有最高的反应活性。相比较基体CuZnAl 催化剂,SBA 转化率从77.6%提高到91.4%,MEK 选择性从89%提高到了96%,MEK 的收率从69.06%提高到了87.74%,并且Ce-CuZnAl 催化剂具有良好的稳定性,在100 h 内,催化性能保持稳定。