蒸氨法制备Ni/SiO2 催化剂及其在2-MF 加氢制2-MTHF反应中的应用

王英文 ,张雅静 ,王康军 ,谈立美 ,陈姝颖

(沈阳化工大学 化学工程学院,辽宁 沈阳 110142)

2-甲基四氢呋喃(2-MTHF)是一种重要的医药中间体和新型绿色溶剂。与传统溶剂四氢呋喃(THF)相比,2-MTHF 沸点适中、易于与水分离,且具有合适的路易斯碱强度,因而被广泛的应用于有机化学和商业化的树脂工业中[1,2]。2-MTHF 燃烧性能优良,还可以用作汽油添加剂。在发动机正常运转的前提下,2-MTHF 在汽油中的添加体积占比可达到60%[3]。因而,2-MTHF 合成研究受到广泛关注。

2-MTHF 可由生物质及其衍生物转化生成。根据原料种类,合成2-甲基四氢呋喃有三种方法,二元醇法、内酯法和糠醛法[4]。Donald 等[5]采用2-甲基-1,4-丁二醇为原料,在五乙氧基磷的催化下,分子内脱水制得2-甲基四氢呋喃,其收率达69.2%。Saneo 等[6]采用内酯为原料,在SiHCl3存在条件下,以γ-rays 或紫外光照射内酯,制备出2-甲基四氢呋喃,收率达82.3%。以糠醛为原料合成2-甲基四氢呋喃可分为一步法和两步法:一步法是将糠醛催化加氢一步得到2-MTHF。Fang 等[7]以糠醛为原料,将双固体催化剂Cu/SiO2和Pd/SiO2填充于一个反应器的两段中,一步加氢合成2-MTHF,常压下其产率高达97.1%。二步法分为两种路线,一种流程是糠醛先通过Cannizzaro 反应生成糠醇,再将糠醇催化加氢生成2-甲基四氢呋喃[8]。Proskuryakov 等[9]采用Raney-Ni 催化剂使得糠醇转化为2-MTHF,2-MTHF 的产率为38.5%。另一种路线是糠醛先催化加氢得到2-甲基呋喃(2-MF),然后2-MF 催化加氢得到2-MTHF。Ni 基催化剂对于2-MF 呋喃环上C=C 加氢具有良好的催化作用,催化性能受到制备方法和反应条件的影响。李增杰等[10]采用浸渍法制备Ni/Al2O3催化剂,用于2-MF 液相加氢制2-MTHF 反应。在压力为3 MPa,反应温度为150 ℃,搅拌速率为1000 r/min 的条件下,2-MTHF的收率可达96%以上。Ding 等[11]采用溶胶-凝胶法制备Ni/SiO2催化剂用于2-MF 气相加氢制2-MTHF 反应,在反应温度为180 ℃,反应压力为1.6 MPa 下,Ni 负载量为25%时,2-MTHF 的产率可达85%;同时研究结果表明,催化剂的稳定性较差,在反应10 h 后,催化剂活性迅速下降。近来文献报道采用蒸氨法制备Ni/SiO2催化剂可以获得较小的晶粒尺寸、较强的金属-载体相互作用,在不同的反应中表现出高活性和高稳定性的特点。Ashok 等[12]采用蒸氨法和浸渍法分别制备Ni/SiO2催化剂,均应用于生物炭重整反应,蒸氨法制备的催化剂形成层状硅酸镍结构,展现较强的金属-载体相互作用,因而展现出较好的催化性能和热稳定性。Zhang 等[13]采用蒸氨法制备了Ni/mSiO2催化剂用于苯甲酸加氢反应,发现该催化剂Ni 晶粒高度分散、晶粒尺寸小,且金属与载体之间存在较强的相互作用,展现了优异的催化性能和稳定性。

本研究以硝酸镍为镍源,硅溶胶为硅源,采用蒸氨法制备Ni/SiO2催化剂,应用于2-MF 加氢合成2-MTHF 反应。考察了焙烧温度和反应条件对催化剂性能的影响,并考察了催化剂稳定性,探讨了催化剂失活原因。

1 实验部分

1.1 催化剂的制备

蒸氨法制备Ni/SiO2催化剂过程如下:称取一定质量的Ni(NO3)2·6H2O 中加入去离子水配成一定浓度的硝酸镍溶液,放在水浴锅中室温搅拌至完全溶解。在溶解后的硝酸镍溶液中加入定量的浓氨水,室温条件下密封搅拌10 min,将定量的碱性硅溶胶滴加到镍氨溶液中,在室温条件下密封搅拌4 h。将混合物在80 ℃条件下加热,待混合物pH 值降为6.0-7.0 时,停止加热。经去离子水多次洗涤抽滤后,120 ℃干燥12 h,分别在400、500、600 和700 ℃条件下焙烧4 h,得到催化剂。催化剂的金属负载量为30%(按照NiO 质量分数计)。

1.2 催化剂的表征

BET 测试采用Autosorb-iQ-C 型全自动物理化学吸附仪进行催化剂的比表面积和孔结构测定。称取0.05 g 样品在300 ℃真空脱气处理3 h,在液氮温度下吸附,测得催化剂的比表面积、孔容和孔结构。

XRD 分析采用Bruker 公司D8 Advance 型X 射线衍射仪,Cu 靶Kα 线,管电压为50 kV,管电流为300 mA,10°-90°扫描,扫描速率10 (°) /min。

H2-TPR 通过美国康塔公司ChemBET Pulsar TPR/TPD 自动化学吸附仪测试,称取0.05 g 样品装入U 型石英玻璃管中,在400 ℃的He 气氛预处理30 min,温度降至50 ℃,切换成体积比v(H2)∶v(N2) = 1∶9 的氢氮标准混合气,气流量均为30 mL/min,10 ℃/min 的速率升温至900 ℃,记录样品的H2-TPR 谱图。

NH3-TPD 通过美国康塔公司ChemBET Pulsar TPR/TPD 自动化学吸附仪测试,称取200 mg 催化剂样品装入石英玻璃管中,在550 ℃条件下通入He 吹扫30 min,将至50 ℃,切换NH3吸附60 min,之后改为He 在50 ℃吹扫样品1 h,最后以10 ℃/min升温至550 ℃,记录NH3脱附曲线和温度曲线。

采用X 射线光电子能谱(XPS, ThermoES CaLAB 250 Al 靶)表征催化剂的表面化学状态及表面原子比。

催化剂样品的热失重分析在Pekin Elmer 公司的Pvris Diamond 型TG 热分析仪器进行,空气流量100 mL/min,以10 ℃/min 升温速度到1000 ℃。

1.3 催化剂的活性评价

采用固定床反应器对催化剂性能进行评价。将焙烧后催化剂压片(10 MPa 压力)、过筛,筛取粒径20-40 目颗粒进行活性评价。将1 g 的催化剂装入反应管中间部位,两端以石英砂填料固定。反应前通入氢氮混合气(N2∶H2= 8∶2),由20 ℃以10 ℃/min 升温至600 ℃常压还原4 h。催化剂还原后,在一定温度、压力条件下,保持恒温恒压进行催化加氢反应。采用气相色谱SP-3420A 分析反应后产物的组成。其中色谱条件为:色谱柱:KB-1,柱温为50-230 ℃,程序升温;进样器温度为250 ℃;FID 检测器为250 ℃。色谱柱的初始温度为50 ℃,在初始温度下维持2 min,由50 ℃以10 ℃/min 升温至230 ℃,并在230 ℃下维持2 min。采用面积归一化法进行定量分析。

2 结果与讨论

2.1 Ni/SiO2 催化剂的比表面积及孔结构

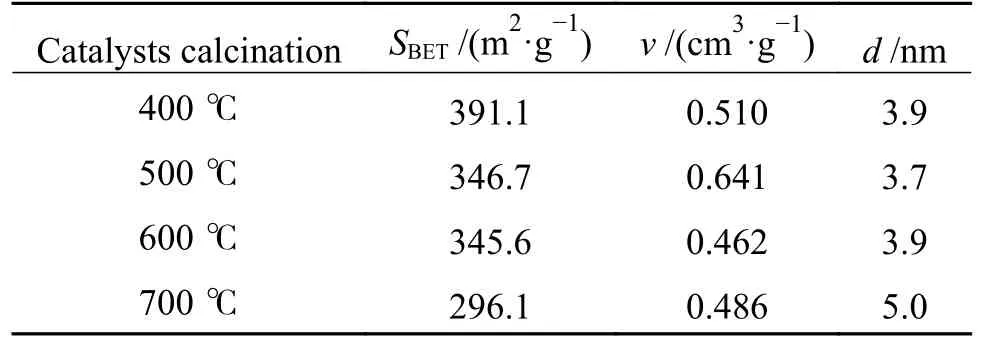

不同焙烧温度条件下制备的Ni/SiO2催化剂N2吸附-脱附等温线和孔分布曲线见图1,比表面积、孔径和孔容见表1。

图 1 不同焙烧温度制备的Ni/SiO2 催化剂的N2 吸附-脱附等温线(a)和BJH 孔径分布(b)Figure 1 N2 adsorption-desorption isotherms (a) and BJH pore size distributions (b) of Ni/SiO2 catalysts

由图1(a)可知,每条等温线均属于Ⅳ型,表明催化剂具有介孔结构[14]。在p/p0大于0.5 时,催化剂的吸附-脱附曲线均出现了一个迟滞环,根据IUPAC 规定可知,这些迟滞环均属于H2 型,表明孔的结构是口小腔大的“墨水瓶”状的孔[15]。由图1(b)可知,催化剂的孔径都分布在2-8 nm,为双孔结构。随着焙烧温度升高,孔径逐渐变大。这种变化趋势是合理的,焙烧温度升高会将小孔之间的孔壁烧塌陷,从而孔径增大。孔径的具体数值见表1,700 ℃焙烧制备的Ni/SiO2催化剂孔径最大,为5 nm。制备催化剂的焙烧温度对催化剂的比表面积影响较大,随着焙烧温度的升高,比表面积明显下降。在500 ℃或600 ℃下焙烧时,催化剂的比表面积比较接近。

表 1 不同焙烧温度制备的Ni/SiO2 催化剂的比表面积、孔容和孔径Table 1 Specific surface area, pore volume and pore sizes of different catalysts

2.2 Ni/SiO2 催化剂的XRD 表征

图2 为不同焙烧温度制备的Ni/SiO2催化剂的XRD 谱图。由图2(a)可知,焙烧后各个催化剂均在23°出现较宽的衍射峰,表明存在无定形的同时,催化剂均在37.3°、43.7°、62.9°和72.5°时出现Ni3Si4O12H2的特征峰(PDF#43-0664)[17],表明样品中存在层状硅酸镍,这与文献结果一致[18]。蒸氨法制备的Ni/SiO2催化剂,主要以层状硅酸镍的形式存在,这种层状结构是在催化剂沉淀过程中形成的。焙烧后催化剂的XRD 谱图中没有观察到明显的NiO 的衍射峰,这可能是NiO 的含量较少或者高度分散所致。由图2(b)可知,还原后的催化剂在2θ = 23°时出现无定形SiO2的衍射峰,在37.3°和62.9°仍然存在层状硅酸镍的特征峰,表明催化剂在还原后保持了层状硅酸镍的结构。同时,XRD 谱图中44.5°、51.8°和76.4°时出现较宽且弱的Ni 的特征峰[19],表明还原后镍晶粒尺寸较小,高度分散于SiO2载体上。随着焙烧温度升高,Ni 的衍射峰变强变窄,表明Ni 的晶粒尺寸逐渐增大。

图 2 不同焙烧温度制备的Ni/SiO2 催化剂的XRD 谱图Figure 2 XRD patterns of Ni/SiO2 catalysts prepared at different calcination temperatures

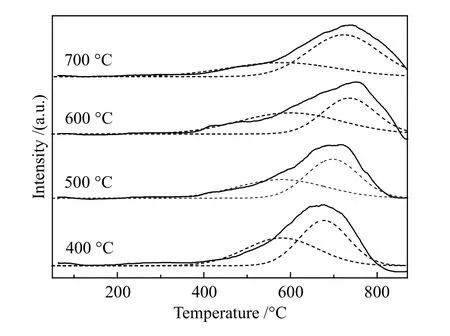

2.3 Ni/SiO2 催化剂的H2-TPR

图3 为不同焙烧温度制备的Ni/SiO2催化剂H2-TPR 谱图。由图3 可知,在温度为400-870 ℃,每个H2-TPR 曲线中均存在较宽的还原峰。通过高斯分峰,还原峰可以分为两个。在400-500 ℃的还原峰,归因于与SiO2有相互作用的束缚态Ni2+的还原;温度在500-870 ℃的还原峰,可以归因于位于层状硅酸镍中的Ni2+的还原[20,21]。随着焙烧温度升高,高温还原峰的还原温度呈现升高的趋势,这说明提高焙烧温度,可以加强催化剂金属-载体之间相互作用。另外,和本实验室采用溶胶凝胶方法制备的Ni/SiO2催化剂还原性能相比,还原温度明显升高[11],这表明蒸氨法制备的催化剂具有较强的金属载体相互作用[22]。溶胶凝胶法制备的该催化剂焙烧后,XRD 谱图中显示的是NiO 和SiO2的衍射峰,而蒸氨法制备的催化剂焙烧后是层状硅酸盐结构,而这种相互作用有利于束缚Ni 颗粒,从而阻止催化剂快速烧结,这可能是不同焙烧温度的催化剂仍保有较高的催化活性的原因。与此同时,也是因为形成这种结构,镍的晶粒尺寸小且分散性好。

图 3 不同焙烧温度制备的Ni/SiO2 催化剂的H2-TPR 谱图Figure 3 H2-TPR profiles of Ni/SiO2 catalysts prepared at different calcination temperatures

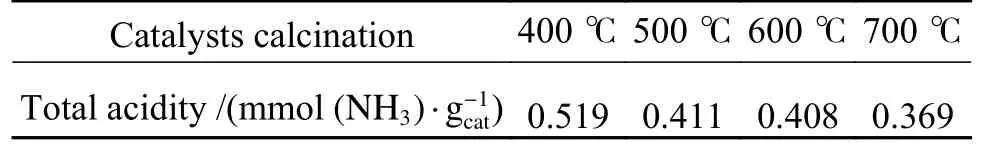

2.4 Ni/SiO2 催化剂的NH3-TPD

催化剂表面酸性由NH3-TPD 表征。不同焙烧温度的Ni/SiO2催化剂的NH3-TPD 谱图见图4,每个催化剂均在100-200 ℃存在一个较宽的NH3脱附峰,表明催化剂表面均存在弱酸中心。随着焙烧温度的升高,脱附峰的位置不变,表明弱酸中心强度基本不变,但催化剂的NH3脱附峰的峰面积呈现减小的趋势,说明催化剂的表面酸量随着焙烧温度的升高而呈现减小的趋势。催化剂的酸量如表2 所示,当焙烧温度为500 ℃时,催化剂的酸量达0.411 mmol NH3/gcat。据文献报道,蒸氨法制备的Ni/SiO2催化剂,其酸性位来源于层状硅酸镍表面或边缘的Ni(Ⅱ)[18]。焙烧温度对催化剂的结构产生影响,随着焙烧温度的升高,催化剂的比表面积减小,从而导致催化剂中层状硅酸镍表面的Ni(Ⅱ)减少,最终导致酸量减少。因此,焙烧温度会影响催化剂表面的酸性位数量。

图 4 不同焙烧温度制备的Ni/SiO2 催化剂的NH3-TPD 谱图Figure 4 NH3-TPD profiles of Ni/SiO2 catalysts prepared at different calcination temperatures

表 2 不同焙烧温度制备的Ni/SiO2 催化剂的酸量Table 2 Total acidity amount of different catalysts

2.5 Ni/SiO2 催化剂的性能

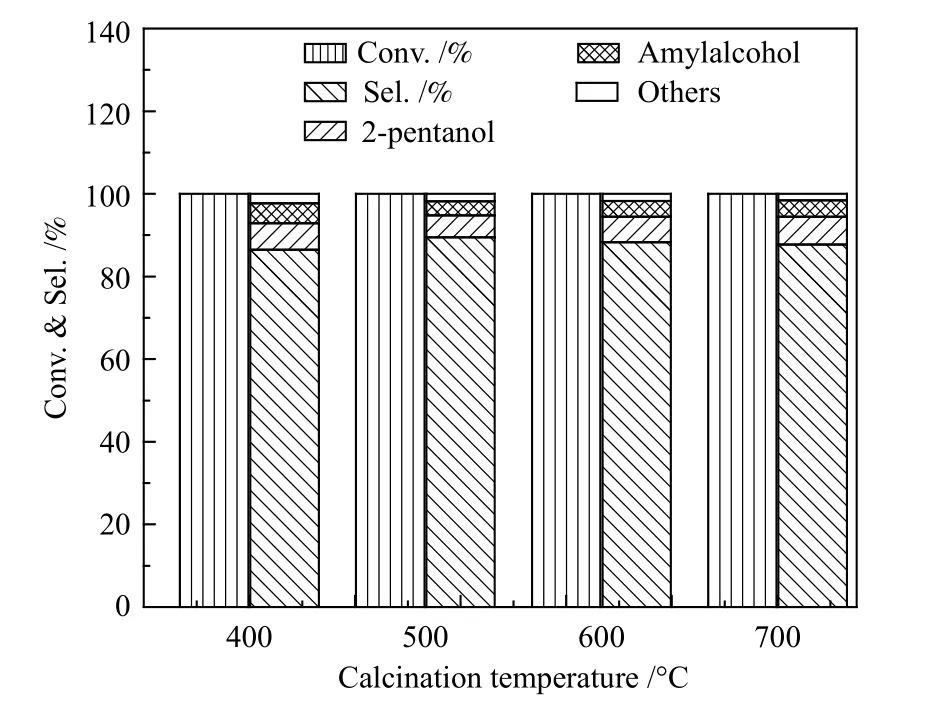

在反应温度为120 ℃,反应压力为1.6 MPa,H2/喃(物质的量比)为5.4,空速为1.6 h-1,反应持续运行10 h,评价不同焙烧温度制备的Ni/SiO2催化剂催化2-甲基呋喃加氢制2-甲基四氢呋喃的催化性能,结果见图5。由图5 可知,在不同的焙烧条件下,催化剂均具有较好的活性,2-甲基呋喃均完全转化,即2-甲基呋喃的转化率达100%,而2-MTHF 的选择性则不同。产物除了2-MTHF,还有戊醇、2-戊醇等副产物。当焙烧温度从400 ℃升高到700 ℃时,2-甲基四氢呋喃的选择性呈先增加后降低的趋势,当焙烧温度为500 ℃时,2-甲基四氢呋喃的选择性最高,达89.5%。不同焙烧温度制备的催化剂均保持较高的催化活性,表明催化剂均未过度烧结,因而均保持较好的活性[23]。Dong等[18]认为,蒸氨法制备的催化剂有利于形成层状硅酸盐结构,而这种结构可提高金属与载体之间相互作用,防止金属颗粒的移动,抑制催化剂的快速烧结。不同焙烧温度所制备的催化剂对于2-甲基四氢呋喃的选择性不同,可能与催化剂的表面酸性有关。催化剂表面的酸性位过多会促进2-甲基呋喃中呋喃环上C-O 断裂,生成副产物,降低2-甲基四氢呋喃的选择性[24]。600 和700 ℃焙烧后的催化剂,酸量较500 ℃催化剂酸量低,但是选择性也略低,这表明酸性不是影响选择性的唯一因素,可能存在金属酸性协同作用。

图 5 不同焙烧温度制备的Ni/SiO2 催化剂的性能Figure 5 Catalytic performance of Ni/SiO2 catalysts prepared at different calcination temperatures

2.6 反应条件对催化剂性能的影响

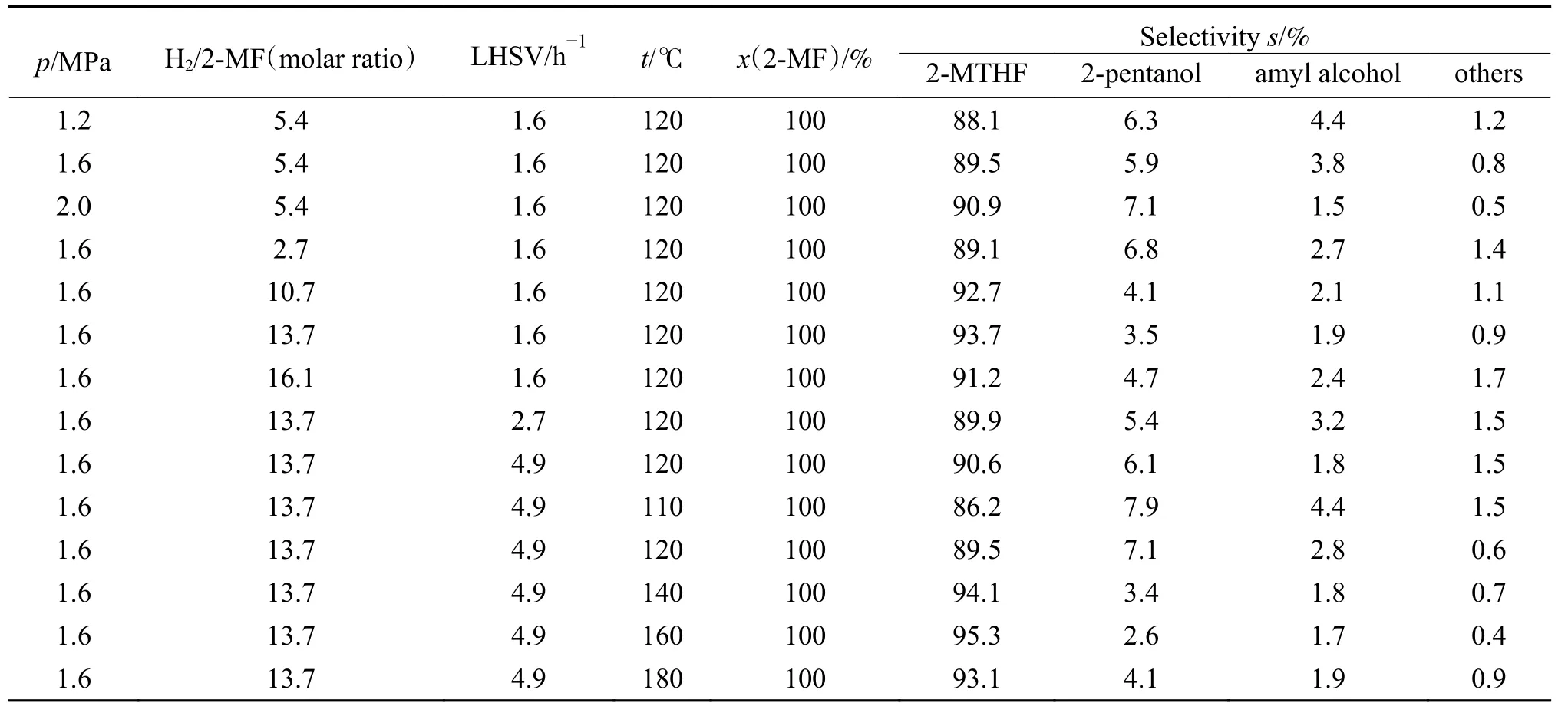

2-MF 催化加氢制2-MTHF 是放热反应,反应过程中受温度影响较大。表3 为不同反应条件下催化剂的催化性能,由表3 可知,在110-180 ℃,2-甲基呋喃的转化率均达到100%,2-甲基四氢呋喃的选择性呈现先增大后减小的趋势。当反应温度达到160 ℃时,2-甲基四氢呋喃的选择性最大,为95.3%。2-MF 催化加氢制2-MTHF 是分子数减小的反应,增大反应压力对成产物有利,在研究范围内(1.2-1.6 MPa),反应压力对Ni/SiO2催化剂性能的影响较小。较高H2/喃物质的量比会提升2-MTHF的选择性。

表 3 不同反应条件下催化剂的催化性能Table 3 Catalytic performance of Ni/SiO2 catalyst under different reaction conditions

2.7 催化剂的稳定性能

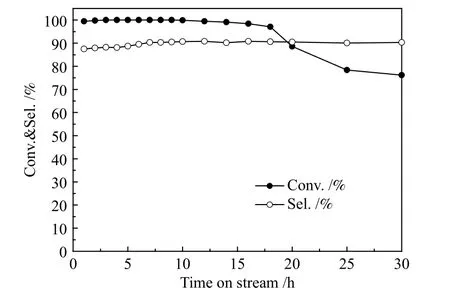

为了研究催化剂的稳定性,测试500 ℃焙烧条件制备的Ni/SiO2催化剂的30 h 反应性能,结果见图6。反应温度为160 ℃,压力1.6 MPa,空速LHSV 为1.6 h-1,氢气和2-甲基呋喃的物质的量比为5.4,持续反应15 h,一直维持较高的活性,转化率大于99%;在15 h后,催化剂活性下降较快。反应30 h,2-甲基呋喃的转化率下降到75%。在反应时间内,2-甲基四氢呋喃的选择性一直比较稳定。该结果表明,蒸氨法所制备的催化剂稳定性高于溶胶凝胶法所制备Ni/SiO2催化剂的稳定性[11]。

图 6 Ni/SiO2 催化剂的稳定性Figure 6 Stability of Ni/SiO2 catalyst (performance vs.time on stream)

2.8 Ni/SiO2 催化剂的失活原因

图7 为Ni/SiO2催化剂的XRD 谱图,对比图7还原后与使用后Ni/SiO2催化剂的XRD 谱图发现,43.7°处Ni 的衍射峰强度明显增强,表明Ni 晶粒尺寸变大。

图 7 Ni/SiO2 催化剂的XRD 谱图Figure 7 XRD patterns of Ni/SiO2 catalysts

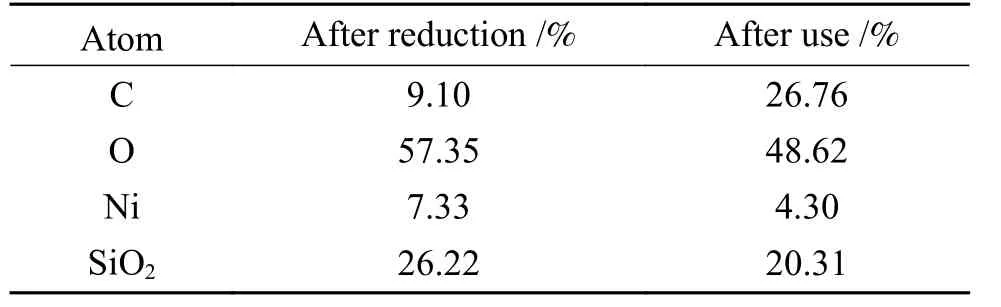

使用后催化剂表面的C 原子的含量(XPS)增加到还原催化剂的3 倍左右,这表明反应后Ni/SiO2催化剂表面被含碳有机物覆盖或者积炭[25](见表4)。

表 4 Ni/SiO2 催化剂表面原子百分比Table 4 Atom ratio on the surface of Ni/SiO2 catalysts

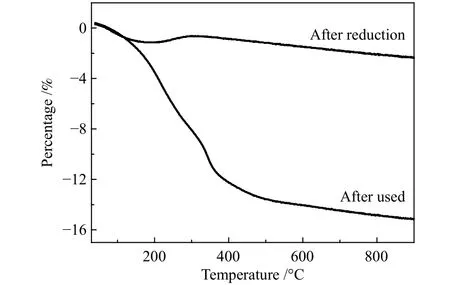

由图8 可知,使用后催化剂的TG 曲线从室温到650 ℃失重15%左右,主要是催化剂表面有机物的脱除所致。这表明反应过程中催化剂表面被部分沉积物种所覆盖。结合XPS 结果,有机物种的沉积在催化剂表面是催化剂失活的主要原因。

图 8 Ni/SiO2 催化剂的热失重曲线Figure 8 TG curves of the Ni/SiO2 catalysts

3 结 论

催化剂的焙烧温度影响Ni/SiO2催化剂的晶粒尺寸、还原性能、金属载体相互作用以及催化剂的表面酸性。

随着焙烧温度的升高,催化剂晶粒尺寸逐渐增大、还原峰温度升高、金属载体相互作用逐渐增强,表面酸性逐渐下降。

催化剂在优化条件下,反应15 h 比较稳定。Ni晶粒长大和有机物覆盖是催化剂失活的原因。