低温选择性催化还原脱硝Mn-Ce/TiO2 催化剂的Pb 中毒与再生研究

闫东杰 ,郭 通 ,玉 亚 ,陈兆辉

(西安建筑科技大学 环境与市政工程学院,陕西省环境工程重点实验室,陕西 西安 710055)

选择性催化还原法(SCR)是目前市场烟气脱硝的主流技术,SCR 商业催化剂以WO3-V2O5/TiO2应用最广,其在290-450 ℃[1]下操作效果最佳,SCR 反应器位于省煤器之后,或者空气预热器之前[1],处于高温、高尘、高硫段,这种环境极易造成催化剂失活,因此低温SCR 催化剂成为当前世界各国的研究热点。

目前,锰铈系催化剂显示出良好的低温活性而被广泛研究,主要是因为锰氧化物含有不同类型的不稳定性氧[2,3],CeO2具有优异的氧化还原性能、储存和释放氧的能力以及Ce3+和Ce4+之间容易转换等优点[4-6],有利于完成氧化还原循环,进而有利于烟气脱硝。Andreoli 等[7]发现用氨基乙酸法制备的MnOx-CeOx(物质的量比 = 9:1)催化剂在较宽的温度范围内(150-280 ℃)脱硝率达到100%。Qi 等[8]采用非均相沉淀法制备了掺杂Cu 的Ce-Mn/ATP 脱硝催化剂,发现铜掺杂后反硝化作用明显提高。当Cu:Mn= 1 时催化剂脱硝效果最佳,最大值为99.76%。然而对锰基低温催化剂的研究多重于催化剂性能的研究,关于中毒及再生研究较少。催化剂的再生一方面可以降低脱硝成本;另一方面可以避免催化剂对环境造成二次污染,因此商用脱硝催化剂的再生已成为必然选择[9]。

Pb 是燃煤锅炉烟气中重金属代表之一,有研究表明Pb 对SCR 催化剂有较强的毒性而使催化剂的活性明显降低。烟气中的Pb 以颗粒态和气态两种形态存在:部分Pb 容易吸附或凝结在PM1等细颗粒物表面,富集在飞灰上;也有部分Pb 在燃烧反应中,形成Pb、PbO 或PbCl2等物质,通过气化作用进入大气[10]。陈耿等[11]测得的烟气Pb 的排放值为0.072-0.258 μg/m3,而且外排至大气环境中的小颗粒和气态Pb 的质量浓度在总Pb 中占比较高,达67%-81%,这部分Pb 不能被除尘器捕集,对催化剂的影响不容忽视。

Guo 等[12]研究了重金属Zn 和Pb 对Ce/TiO2催化剂SCR 性能的毒害作用,结果表明,重金属Zn和Pb 对Ce/TiO2催化剂有一定的毒化作用,且Pb对催化剂的毒化作用更明显,重金属Zn 和Pb的掺杂主要导致催化剂表面酸度和化学吸附氧的减少以及纳米粒子TiO2的增大,从而使催化剂的脱硝活性降低。姜华[13]研究表明,Pb 在粉末催化剂上的覆盖率达到0.19%时,NO 的转化率几乎会降低12%。Chen 等[14]研究表明,铅对SCR 催化剂的毒化作用介于碱金属钾和钠之间。

Mn-Ce/TiO2催化剂在低温下已经体现出良好的催化活性,但有关Pb 对Mn-Ce/TiO2低温SCR催化剂的毒化与再生研究报道很少,本实验研究了Mn-Ce/TiO2低温SCR 催化剂Pb 中毒与再生。

1 实验部分

1.1 催化剂的制备

Mn-Ce/TiO2催化剂采用溶胶凝胶法制备,具体制备过程如下:(1)配制载体液:取一定量的钛酸丁酯溶液和适量比例的无水乙醇于烧杯中,并加入一定量的冰乙酸作为抑制剂(抑制钛酸丁酯的水解),将其置于磁力搅拌器上搅拌至混合均匀,最后加入一定量的改性物质CTAB(十六烷基三甲基溴化铵),使其溶解并混匀;(2)配制活性组分溶液:取适量的无水乙醇、蒸馏水于烧杯中,将适当比例的50%硝酸锰溶液、六水合硝酸铈置于烧杯中溶解混匀,并滴入数滴浓硝酸调节pH 值至1.0-2.0;(3)制备催化剂:将活性组分溶液倒入酸式滴定管中,以均匀缓慢的速度逐滴滴加到剧烈搅拌的载体液中,放置24-48 h 形成老化的凝胶,然后放入105 ℃烘箱内干燥24 h,再置于马弗炉中在500 ℃的条件下焙烧5 h 得到催化剂颗粒,研磨,筛分,选择40-60 目的Mn-Ce/TiO2催化剂备用。

Pb 中毒催化剂的制备:采用等体积浸渍法制备Pb 中毒催化剂,将制备好的Mn-Ce/TiO2催化剂置于一定质量分数的硝酸铅溶液中浸渍12 h,然后放入105 ℃的烘箱内干燥12 h,再置于马弗炉中在500 ℃的条件下焙烧3 h 后得到Pb 中毒催化剂,记Pb(x)-Mn-Ce/TiO2,其中,x 表示硝酸铅溶液的质量分数。

再生催化剂的制备:将Pb(11%)-Mn-Ce/TiO2催化剂分别采用水、1 mol/ L 醋酸溶液、1 mol/ L硝酸溶液三种溶液进行再生,再生后的催化剂分别表示为 ReH2O、 ReCH3COOH和 ReHNO3。称取一定量Pb 中毒的催化剂分别在水溶液、1 mol/ L 醋酸溶液、1 mol/ L 硝酸溶液再生30 min 后,用去离子水清洗至中性,然后放置到105 ℃烘箱中干燥12 h,再置于500 ℃马弗炉中煅烧3 h 后,筛分得到再生后的催化剂。

1.2 催化剂的活性评价

催化剂活性评价在长为1 m、内径为16 mm的石英管反应器中进行,模拟烟气是由钢瓶中的气体(N2、O2、NOx、SO2)经钢瓶减压阀调节,通过质量流量计的精确配比后,四种气体进入混气罐充分混合后进入SCR 催化反应系统,而NH3经过质量流量计调节不经过混气罐直接进入SCR 催化反应系统,用德国MGA5 型烟气分析仪在线检测SCR 催化反应前后的气体组分和含量。催化剂活性测试装置示意图见图1。模拟烟气的总流量为1 L/min,其中O2体积分数为3%-5%,NOx为6×10-4,NH3为6.6×10-4(氨氮比 = 1∶1),氮气为平衡气,空速(GHSV)为8000 h-1,在温度为80-220 ℃时测试催化剂的脱硝效率。NOx去除率计算式:

式中,NOx,in和NOx,out分别表示反应器进出口NOx的质量浓度,mg/m3。

图 1 测试装置示意图Figure 1 Schematic diagram of the catalytic test device for the selective catalytic reduction (SCR) of NOx with ammonia at low temperature

1.3 催化剂的表征

催化剂比表面积运用北京金埃谱V-SorbX800型比表面积分析仪进行测定,称取质量约为0.1 g的催化剂样品,在250 ℃的条件下预处理2 h 后,再次称重后进行测定分析。

催化剂样品的晶型结构采用日本理学UltimanIV型X 射线衍射仪进行测定。在聚焦光Kα 射线与Cu 靶,角速度4(°)/min,步长0.02,扫描10°-80°,操作电流40 mA,电压40 V,功率1.6 kV 的条件下测定。

催化剂样品中的官能团采用Nicolet iS50 傅里叶变换红外光谱仪进行分析。分析时将催化剂样品与适量KBr 混合后研磨成粒径小于2.5 μm 的粉末,进行压片后在扫描为4000-400 cm-1,分辨率为4 cm-1的条件下扫描64 次。

采用ChemSorb 2720 型化学吸附仪研究催化剂的还原性能和表面酸性。程序升温还原(H2-TPR):称取约100 mg 催化剂样品于U 型管中,在温度为300 ℃,He 气氛围下预处理30 min 后冷却至室温,然后在H2-He 氛围下进行程序升温还原。程序升温脱附(NH3-TPD):对催化剂样品进行预处理后在常温条件下进行NH3吸附,吸附30 min后在He 气氛围中进行程序升温脱附。

2 结果与讨论

2.1 Pb 对Mn-Ce/TiO2 催化剂脱硝活性的影响

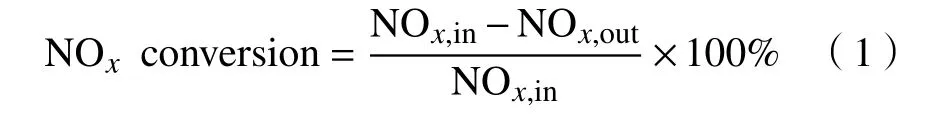

为了考察Pb 含量对Mn-Ce/TiO2催化剂脱硝活性的影响,在固定床连续流反应器中测定了Pb(x)-Mn-Ce/TiO2(x = 3%、5%、7%、9%、11%、13%)催化剂对模拟烟气的脱硝效率,测试结果见图2。

图 2 Pb(x)-Mn-Ce/TiO2 系列催化剂的脱硝活性Figure 2 Activity of the Pb( x )-Mn-Ce/TiO2 catalysts with different Pd loadings ( x ) in NH3-SCR of NO reaction conditions: NO =6×10-4, NH3 = 6.6×10-4,O2 = 3%-5%, GHSV = 8000 h-1

由图2 可知,不同Pb 含量毒化时,Mn-Ce/TiO2催化剂对NOx的去除率与反应温度的关系,未中毒的Mn-Ce/TiO2催化剂显示出了较好的低温活性,在150 ℃时NOx的去除率达到了95.5%,当温度高于180 ℃时,NOx的去除率几乎达到100%。Pb 的掺杂对Mn-Ce/TiO2催化剂的脱硝活性有一定的影响,当反应温度较低时,Pb 的掺杂使Mn-Ce/TiO2催化剂的脱硝活性有了一定的提高,当反应温度 ≥ 150 ℃时,Pb 的掺杂使Mn-Ce/TiO2催化剂的脱硝效率明显下降,且随着Pb 含量的增加,Mn-Ce/TiO2催化剂的脱硝效率不断下降,当Pb 的质量分数为11%时,在反应温度为180 ℃的条件下,Mn-Ce/TiO2催化剂的脱硝效率从100%下降至44%左右。当温度较低时,Pb 的掺杂使Mn-Ce/TiO2催化剂的脱硝活性有了一定的提高,主要是因为本实验采用硝酸铅作为前驱体,催化剂采用硝酸铅溶液浸渍中毒,一方面Pb 对催化剂的脱硝有明显的抑制作用;一方面硝酸铅溶液为酸性溶液,溶液的pH 值在3.5 左右,对Mn-Ce/TiO2催化剂有一定的优化改性作用,故实验结果如上所述,具体原因将结合表征分析进行详细说明。

2.2 Pb 中毒催化剂的再生研究

2.2.1 再生方法对 Pb 中毒催化剂活性恢复的影响

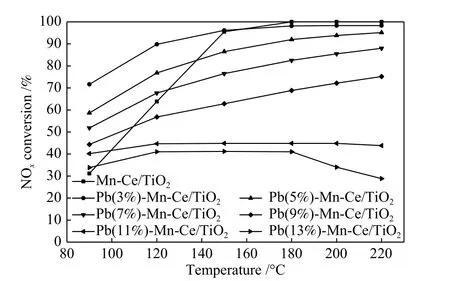

由图2 可知,当Pb 质量分数大于11%时,Mn-Ce/TiO2催化剂的脱硝效率变化较小,故本文选择Pb(11%)-Mn-Ce/TiO2催化剂进行再生实验研究。再生后催化剂的脱硝活性见图3。

由图3 可知,三种再生方法中催化剂活性恢复顺序依次为 ReHNO3> ReCH3COOH> ReH2O。经水洗再生的催化剂在反应温度180 ℃的条件下恢复程度最大,仅恢复了20%左右的脱硝率;而经硝酸再生的催化剂的脱硝活性几乎完全恢复,甚至超过未中毒催化剂的脱硝活性,尤其是在反应温度为80-150 ℃;醋酸再生的催化剂脱硝活性恢复了30%左右,介于二者之间。

2.2.2 再生条件对Pb 中毒催化剂活性恢复的影响

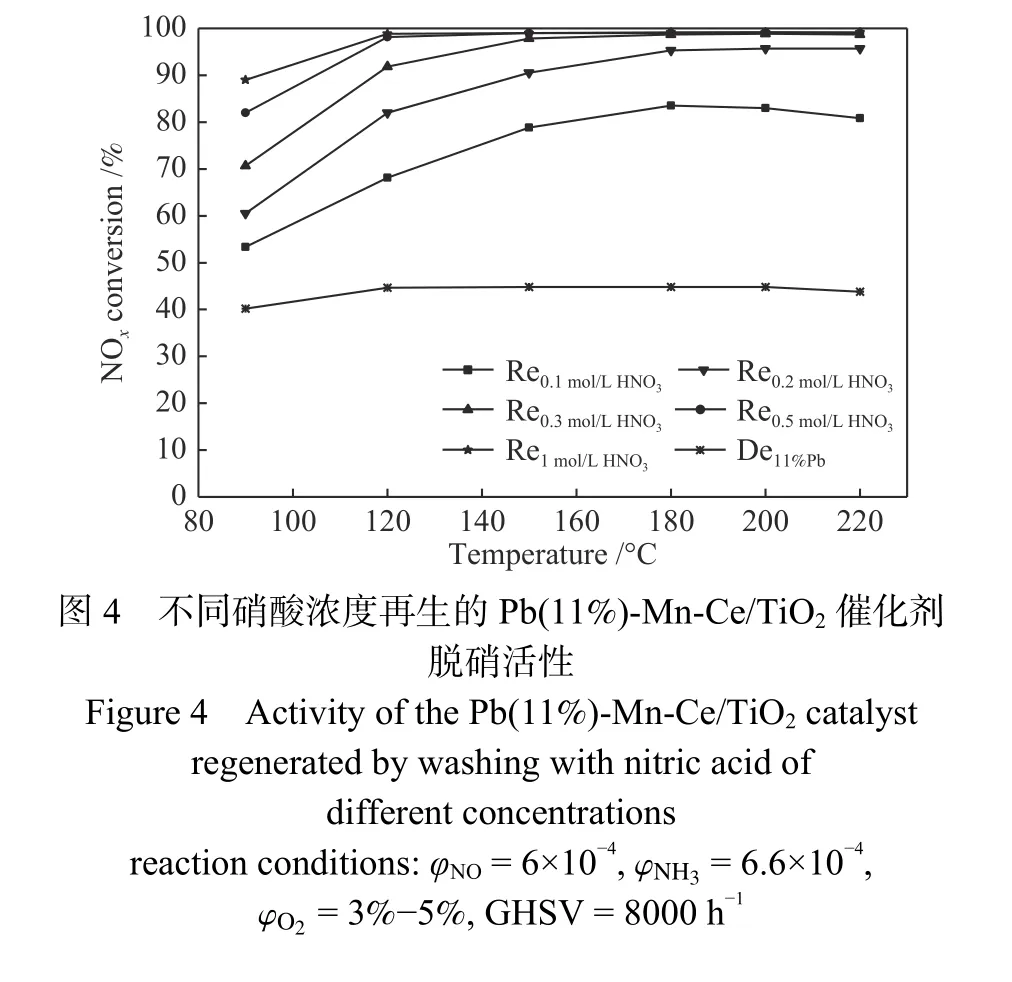

根据不同再生方法对Pb(11%)-Mn-Ce/TiO2催化剂脱硝活性的恢复程度,硝酸再生法的恢复能力最强,实验选择硝酸再生法研究再生条件对Pb 中毒催化剂活性恢复的影响。

图4 为硝酸再生液的浓度对Pb 中毒催化剂活性恢复的影响,随着硝酸再生液浓度的增加,Pb(11%)-Mn-Ce/TiO2催化剂脱硝活性逐渐增加,当硝酸浓度大于0.3 mol/L 时,在反应温度150 ℃的条件下,Pb(11%)-Mn-Ce/TiO2催化剂脱硝效率达到98%左右,由此可见硝酸溶液对Pb 中毒的Mn-Ce/TiO2催化剂有良好的再生效果。

2.2.3 再生次数对Pb 中毒催化剂脱硝活性恢复的影响

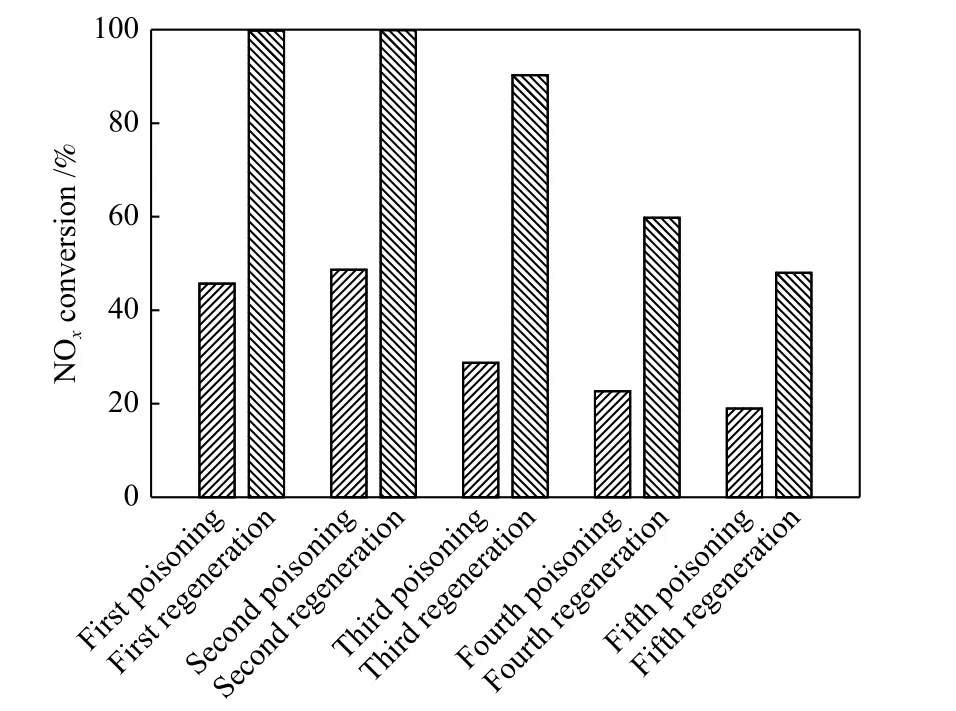

为了探究Mn-Ce/TiO2催化剂重复使用的次数,本实验研究了Pb 中毒再生次数对催化剂脱硝活性的影响,在反应温度为180 ℃的条件下,测试了催化剂的脱硝活性,测试结果见图5。

图 5 Pb 中毒再生次数对催化剂脱硝活性的影响Figure 5 Effect of the regeneration times on the activity of the Pb-poisoned Pb(11%)-Mn-Ce/TiO2 catalyst in the NH3-SCR of NOx

由图5 可知,催化剂重复利用三次时,经再生以后催化剂的脱硝效率仍保持在90%以上,但再随着使用次数的增加,催化剂中毒和再生后的脱硝活性急剧下降,主要是因为随着再生次数的增加,会使催化剂表面的活性组分Mn、Ce 的量逐渐流失,当使用达到三次以上时,催化剂表面剩余活性组分Mn、Ce 的量不足以还原同样量的NOx,导致催化剂的脱硝活性降低。纪妍[15]研究Pb 中毒与再生对钒系催化剂的影响时也发现使用醋酸与络合剂等混合再生液清洗催化剂后不仅能洗去PbO,同时也会伴随着少量活性组分的流失。Li等[16,17],对碱金属中毒和工业失活的催化剂进行酸性碱性再生,虽然具有良好的活性恢复但会造成催化剂表面活性组分的流失。

2.3 表征分析催化剂Pb 中毒和再生活性恢复的原因

2.3.1 BET 分析

表1 总结了Mn-Ce/TiO2催化剂Pb 中毒与再生前后的微孔特性,包括催化剂的比表面积、总孔容和平均孔径。由表1 可知,未中毒Mn-Ce/TiO2催化剂具有最大的比表面积(77.68 m2/g)、总孔容(1.58 cm3/g)和平均孔径(81.40 nm)。随着Pb 含量的增加催化剂比表面积、总孔容和孔径逐渐下降,这将不利于气体在催化剂表面的吸附和传质,因此,这是导致催化剂脱硝活性变差的一个原因。而通过三种方式再生后的催化剂比表面积、总孔容和平均孔径都有所增加,且增加的顺序为ReHNO3> ReCH3COOH> ReH2O,这有利于催化剂脱硝活性的恢复。

表 1 Pb 中毒催化剂再生前后的物化特性Table 1 Textural properties the Mn-Ce/TiO2 catalysts before and after Pb poisoning and regeneration

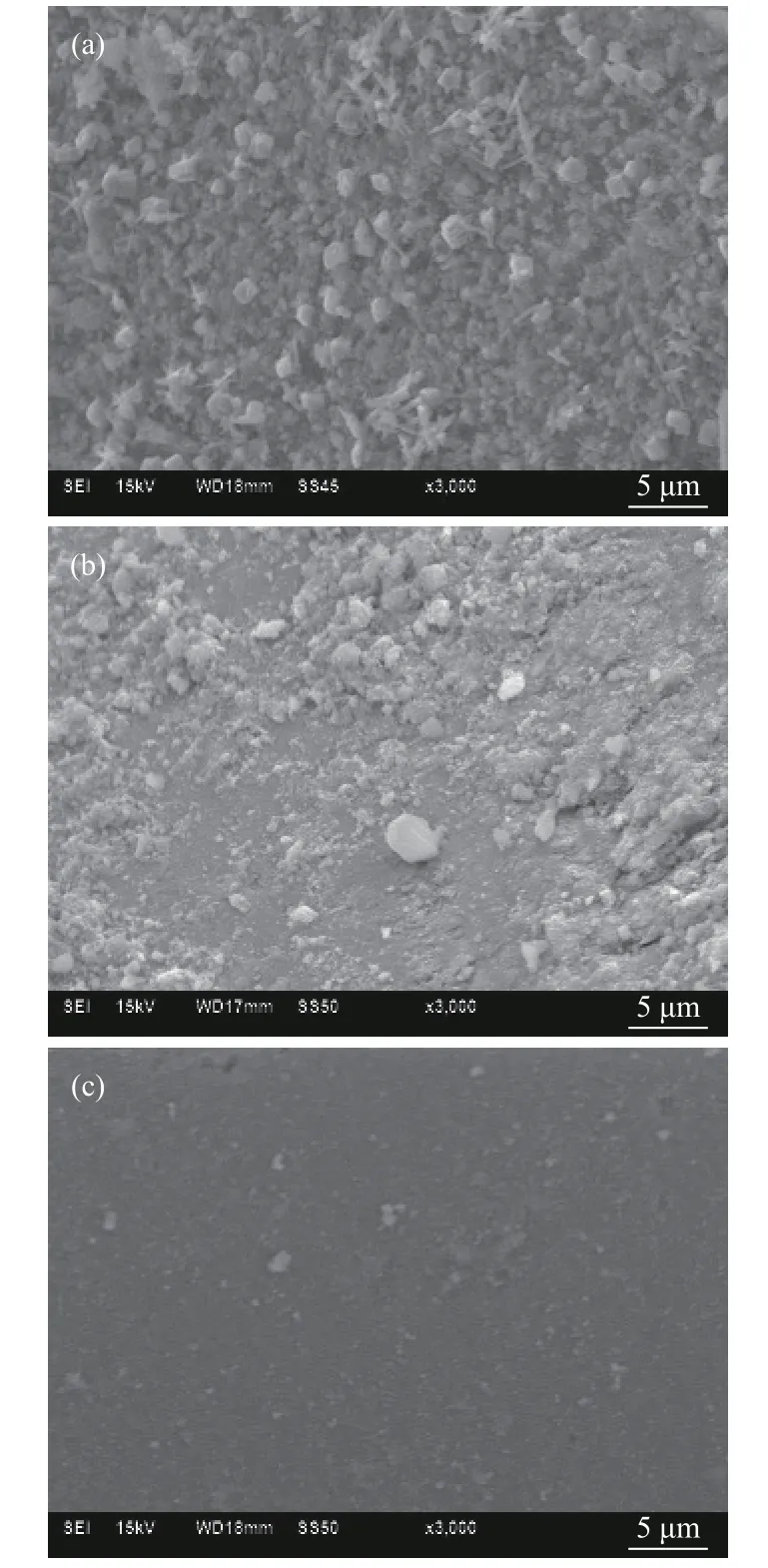

2.3.2 SEM 分析

SEM 是研究催化剂表面形貌特征的一种表征手段,Mn-Ce/TiO2催化剂Pb 中毒与再生后的SEM谱图见图6。图6(a)、6(b)和6(c)分别为未中毒Mn-Ce/TiO2催 化 剂、Pb(11%)-Mn-Ce/TiO2催 化 剂和硝酸再生后催化剂的3000 倍SEM 扫描照片,由图6 可知,未中毒Mn-Ce/TiO2催化剂表面氧化物分散均匀。当掺杂Pb 后,催化剂表面的氧化物分散性变差,并出现团聚现象。从而引起催化剂比表面积的下降和微孔堵塞,不利于脱硝反应的进行。经硝酸再生后的催化剂表面的团聚现象减少,从而使催化剂的比表面积、孔容和平均孔径有所恢复,增强了气体在催化剂表面的吸附和传质,有利于催化剂脱硝活性的恢复,这与BET、XRD得出的结论一致。

2.3.3 XRD 分析

为了考察Pb 中毒和再生对Mn-Ce/TiO2催化剂晶型结构的影响,对未中毒催化剂、Pb 中毒和再生后的Mn-Ce/TiO2催化剂进行了XRD 表征,表征结果见图7。未中毒的Mn-Ce/TiO2催化剂上的TiO2衍射峰均为锐钛型TiO2,说明在500 ℃的煅烧条件下未发生向金红石相的转化。Pb 中毒后的催化剂出现了锰氧化物的特征峰,Mn3O4和MnO2的结晶度增强,这些都使得催化活性降低,Zhou等[18]也得出了类似的研究结果。再生后的催化剂中仍存在明显的锰氧化物特征峰,但Mn3O4物相的量减少,MnO2物相的量增加,且MnO2物相的量增加的顺序为 ReHNO3> ReCH3COOH> ReH2O,而MnO2是所有锰氧化物中氧化还原能力最强的,是低温SCR 反应还原NOx的关键[19,20]。

图 6 催化剂SEM 照片Figure 6 SEM images of various catalysts

2.3.4 FT-IR 分析

图8 为Mn-Ce/TiO2催化剂Pb 中毒和再生前后的FT-IR谱图。由图8 可知,未中毒Mn-Ce/TiO2催化剂样品在波长为1401、1630 和3409cm-1三处出现了明显的特征峰。相关文献表明,在3409 cm-1处出现的特征峰对应H2O中的H-O弯曲振动峰[21],在波长1401 cm-1处出现的特征峰应为吸附在BrØsted 酸性位上离子的非对称振动,1630 cm-1可归属于配位在LewiS 酸性位上氨物种的非对称振动[22,23]。离子的振动峰来自于催化剂SCR脱硝反应过程中吸附在催化剂表面酸性位上的还原气体NH3。而Pb 中毒的Mn-Ce/TiO2催化剂的FT-IR 谱图出现了明显变化,随着Pb 含量的增加,1401 和1630 cm-1的强度降低,表明结合在 Brøsted和Lewis 酸性位上的氨物种减少,这是由于Pb 在催化剂上的沉积导致催化剂表面酸性位的酸性降低而引起的。

图 7 催化剂XRD 谱图Figure 7 XRD patterns of the fresh, Pb-poisoned and regenerated Mn-Ce/TiO2 catalysts

图 8 催化剂FT-IR 谱图Figure 8 FT-TR spectra of the fresh, Pb-poisoned and regenerated Mn-Ce/TiO2 catalysts

为了进一步探究Pb(11%)-Mn-Ce/TiO2催化剂再生后脱硝活性恢复的原因,也测试了Pb(11%)-Mn-Ce/TiO2催化剂再生前后的FT-IR 谱图,从图8中可以看出,三种方法再生后的催化剂在1401、1630和3409 cm-1处的振动峰较Pb(11%)-Mn-Ce/TiO2催化剂有所恢复,且非对称振动峰恢复的顺序为R eHNO3> R eCH3COOH> R eH2O,但较未中毒Mn-Ce/TiO2催化剂恢复程度较小,可能是因为再生液中的酸根离子使催化剂表面增加了新的酸位点,而不是使催化剂原有酸性位点恢复。

2.3.5 H2-TPR 和NH3-TPD 分析

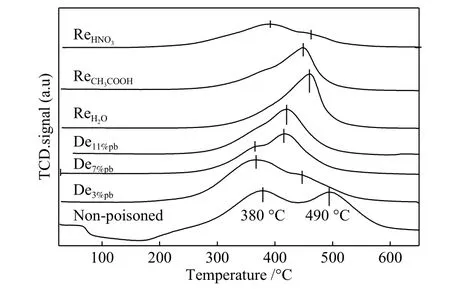

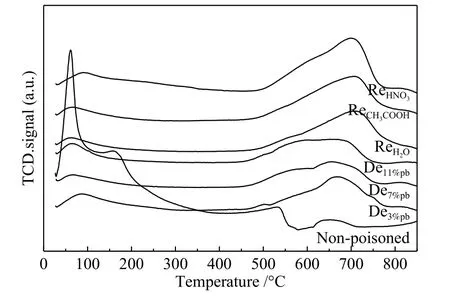

为了进一步探究Pb 对Mn-Ce/TiO2催化剂的影响,对Pb 中毒和再生前后的Mn-Ce/TiO2催化剂进行了H2-程序升温还原(H2-TPR)和NH3-程序升温脱附(NH3-TPD)实验,来研究Mn-Ce/TiO2催化剂Pb 中毒和再生对催化剂氧化还原性能和酸性位的影响,结果见图9 和图10。

图 9 催化剂H2-TPR 谱图Figure 9 H2-TPR profiles of the fresh, Pb-poisoned and regenerated Mn-Ce/TiO2 catalysts

图 10 催化剂NH3-TPD 谱图Figure 10 NH3-TPD profiles of the fresh, Pb-poisoned and regenerated Mn-Ce/TiO2 catalysts

由图9 可知,对于未中毒的Mn-Ce/TiO2催化剂在温度为200-600 ℃有两个重叠的氧化还原峰[7],较低温度处位于380 ℃附近的还原峰是锰氧化物的 还 原 峰, 为MnO2→Mn2O3、 MnO2→Mn3O4或Mn2O3→Mn3O4和Mn3O4→MnO 的 还 原[24],较 高 温度处位于490 ℃附近的还原峰为铈氧化物的还原峰,为CeO2→Ce2O3的 还 原[25]。对 于Pb 中 毒 的Mn-Ce/TiO2催化剂的铈氧化物还原峰随着Pb 含量的增加逐渐消失,铈氧化物还原峰的消失将影响氧化还原循环反应(Mn4++ Ce3+↔ Mn3++ Ce4+)的进行;当催化剂Pb 中毒含量为3%-7%时,位于380 ℃附近的锰氧化物还原峰位置逐渐向低温区移动,且位于490 ℃附近的铈氧化物还原峰逐渐减小并消失。还原峰向低温发生偏移一定程度上提高了低温下的催化活性,但随着铈氧化物还原峰的消失使得整体催化活性开始降低,这与前面的活性曲线结果一致。而锰氧化物的还原峰随着Pb 含量的增加向高温方向移动,主要用于Mn2O3→Mn3O4和Mn3O4→MnO 的还原,这与XRD 分析的结果相一致,这说明催化剂中MnO2的量减少,从而使催化剂整体的氧化还原能力下降,进而影响Mn-Ce/TiO2催化剂的脱硝效率,这也是Pb 使Mn-Ce/TiO2催化剂失活的一个主要原因。

再生后的Pb(11%)-Mn-Ce/TiO2催化剂还原峰向低温方向移动,说明锰氧化物的晶型由Mn3O4向MnO2转变,且HNO3再生后的催化剂出现了两个还原峰,可能是使Ce 的还原峰也有所恢复,说明催化剂再生可以使其催化剂的氧化还原能力恢复,这是催化剂脱硝活性恢复的一个主要原因。

Mn-Ce/TiO2催化剂Pb 中毒和再生前后NH3-TPD 谱图见图10。由图10 可知,未中毒催化剂在40-70 ℃和140-200 ℃有两个明显的NH3脱附峰,分别对应弱酸和中强酸吸附的NH3的脱附峰。在Pb 中毒的Mn-Ce/TiO2催化剂上,低温和中温两处的NH3脱附峰消失,说明Pb 掺杂明显地降低了催化剂的酸性,这将不利于NH3在催化剂表面的吸附和活化,结合FT-IR 图可知Pb 掺杂使Mn-Ce/TiO2催化剂的酸性降低是催化剂失活的一个重要原因。而在高温处出现一个宽的较弱的NH3脱附峰,主要是因为本实验采用硝酸铅作为前驱体,硝酸铅溶液为酸性溶液,从而使高温处出现一个较弱的NH3脱附峰,对催化剂有一定的改性作用,但随着Pb 浓度的增加,该改性作用相对于毒化作用较弱,故整体表现为毒化作用。

再生后Pb(11%)-Mn-Ce/TiO2催化剂较未中毒催化剂低温和中高温的NH3的脱附峰几乎没有恢复,而高温处NH3的脱附峰较Pb(11%)-Mn-Ce/TiO2催化剂有所增强,结合FT-IR 图分析认为,催化剂的再生不能使催化剂原有的酸性位恢复,但再生液中含有的酸根离子可以使催化剂表面增加新的酸位点,从而有利于催化剂脱硝活性的恢复。

2.3.6 Pb 中毒机理分析

根究FT-IR 谱图的结果显示Pb 的掺杂对未中毒催化剂的Lewis 酸性位和Brøsted 酸性位上对NH3的吸附有强烈的抑制作用,同样从NH3-TPD 的结果发现位于40-70 ℃和140-200 ℃的弱酸性位和强酸性位也在随着Pb 浓度的上升而逐渐消失,因此Pb 的加入使得Mn-Ce/TiO2催化剂上的酸性部位严重受损,氨的吸附和活化功能也被抑制。Zhou 等[18]在研究Pb 对Mn-Ce/TiO2的中毒机理中发现中毒后的催化剂的硝酸盐种类和数量都迅速减少,单齿硝酸盐、桥式硝酸盐、线性亚硝酸盐、阴离子亚硝酸盐以及N2O4都几乎消失,只有少量的双齿硝酸盐存在。Lian 等[26,27]提出双齿硝酸盐通常与热稳定性高的吸附位结合牢固,不易参与到催化反应中。因此Pb 的引入不仅降低了酸性位对氨物种的吸附,而且减少了硝酸盐物种的种类,从而降低了Mn-Ce/TiO2催化剂的催化活性。

3 结 论

Pb 对Mn-Ce/TiO2催化剂脱硝活性有明显的抑制作用,随着Pb 含量的增加,Mn-Ce/TiO2催化剂的脱硝效率不断下降,当Pb 的质量分数为11%时,在反应温度为180 ℃的条件下,Mn-Ce/TiO2催化剂的脱硝效率从100%下降至44%左右。

通过BET、XRD、FT-IR、H2-TPR 和NH3-TPD等表征手段分析了Pb 中毒催化剂脱硝失活的原因,主要有以下几点:(1)Pb 的掺杂降低了催化剂的比表面积、总孔容,阻碍了气体在催化剂表面的吸附和传质;(2)Pb 的掺杂使催化剂锰氧化物由高分散度或无定型的形态向晶体结构转变;(3)Pb 的掺杂使催化剂中Mn4+和Ce3+的浓度降低,且催化剂中MnO2物相向Mn3O4物相转变,影响了氧化还原循环反应(Mn4++ Ce3+↔ Mn3++ Ce4+)的进行;(4)Pb 对Mn-Ce/TiO2催化剂表面的酸性位点有明显的影响,极大地限制了催化剂对NH3的吸附和活化。

再生实验结果表明,三种再生方法都使Pb 中毒的催化剂脱硝活性有所恢复,恢复顺序为ReHNO3> ReCH3COOH> ReH2O,经硝酸再生的催化剂脱硝活性几乎完全恢复,在反应温度为80-150 ℃时甚至超过未中毒催化剂的脱硝活性。

通过BET、XRD、FT-IR、H2-TPR 和NH3-TPD等表征手段分析了Pb 中毒催化剂再生后脱硝活性恢复的原因,主要有以下几点:(1)再生后催化剂表面的团聚现象减少,恢复了催化剂的微孔特性;(2)再生后催化剂中活性组分Mn3O4的量减少,MnO2的量增加,而MnO2是所有锰氧化物中氧化还原能力最强的,有利于SCR 催化反应的进行;(3)再生后催化剂的Mn4+和Ce3+的量都有所恢复,有利于氧化还原循环反应(Mn4++ Ce3+↔ Mn3++Ce4+)的进行。