风机运维机器人的上位机控制界面设计方法*

张 静

(上海电气集团股份有限公司中央研究院,上海 200070)

0 引 言

近年来,国家为了推动能源转型和提高非化石能源的消费比重,风力发电领域迅猛发展。同时,风机作为风力发电的重要组成部件,定期检测其叶片和螺栓的可靠性和稳定性尤为重要。传统上,针对风机检测采取人工操作的方式,主要是利用了维护人员中的视觉功能。同时,维护人员通过工具拧动螺栓来判断风机中螺栓是否有松动的情况,存在安全隐患和测量误差。

文献[1-2]提出通过主动轮、从动导向轮和导向带,帮助维护人员攀爬风机省力的方法。这种方法仍是针对传统的人工操作进行改善,只能减小维护人员跌落风险。文献[3]提出一种通过智能头盔和智能工作服,保障维护人员长时间作业时的舒适度的方法。但是,只能作为维护人员的辅助工具,仍然无法避免人员跌落的风险,也无法避免维护人员带来的检测误差。文献[4]提出了一种舒适、平稳和安全的救助平台方法。该方法通过主船体、步桥以及运动补偿平台,实现了人员和物资的转移,降低了运维船自身的维护成本。但是,无法解决风机检测中人身伤害的风险问题。文献[5]分析了海上风电运维安全管理的主要风险因素和难点。海上风电运维主要风险点主要包括人员登乘落水、挤压风险和高处坠落风险。文献[6]提出一种适用于农业田间作业的远程控制检测系统。基于Qt5.0开发平台构建一个上位机界面,并融合数传模块与图传模块,使该界面实现实时的数据传输与图像传输,最终实现远程监控旅行家IV号机器人。但是,应用于风电领域的运维机器人还没有相关的资料。文献[7]针对风机监控系统的现状,应用组态王开发了风机的上位机监控系统,主要包括风机运行安全信息的实时监测、显示与报警,监测数据的实时处理与风机性能曲线的绘制,为实现风机的安全、高效自动运行提供保证。

目前,人身伤害的风险只能是通过外界设备来预防,不能完全地避免此风险的发生。现有技术中的助爬器、智能可穿戴设备及风电运维船等属于人工操作中的辅助设备,确实可有效地提高维护人员在运维操作中的舒适度。但是,无法从根本上保障维护人员的安全。

随着智能制造的推广,利用机器人替代人工操作的方案成为了风力发电行业中运维的大趋势。风机运维机器人方便地实现远程控制机器人对风机中的螺栓进行自动检测的功能。本文所提风电运维机器人是一种具备螺栓检修功能的爬行机器人。风电运维机器人从根本上解决了风机在运维过程中可能造成的人身伤害。螺栓检测作为风电运维机器人的子系统,需要用户在上位机控制界面上操控,然后实现远程控制过程。为此,本文采用了一种风电运维机器人的上位机控制界面方法。

1 检测系统整体框架

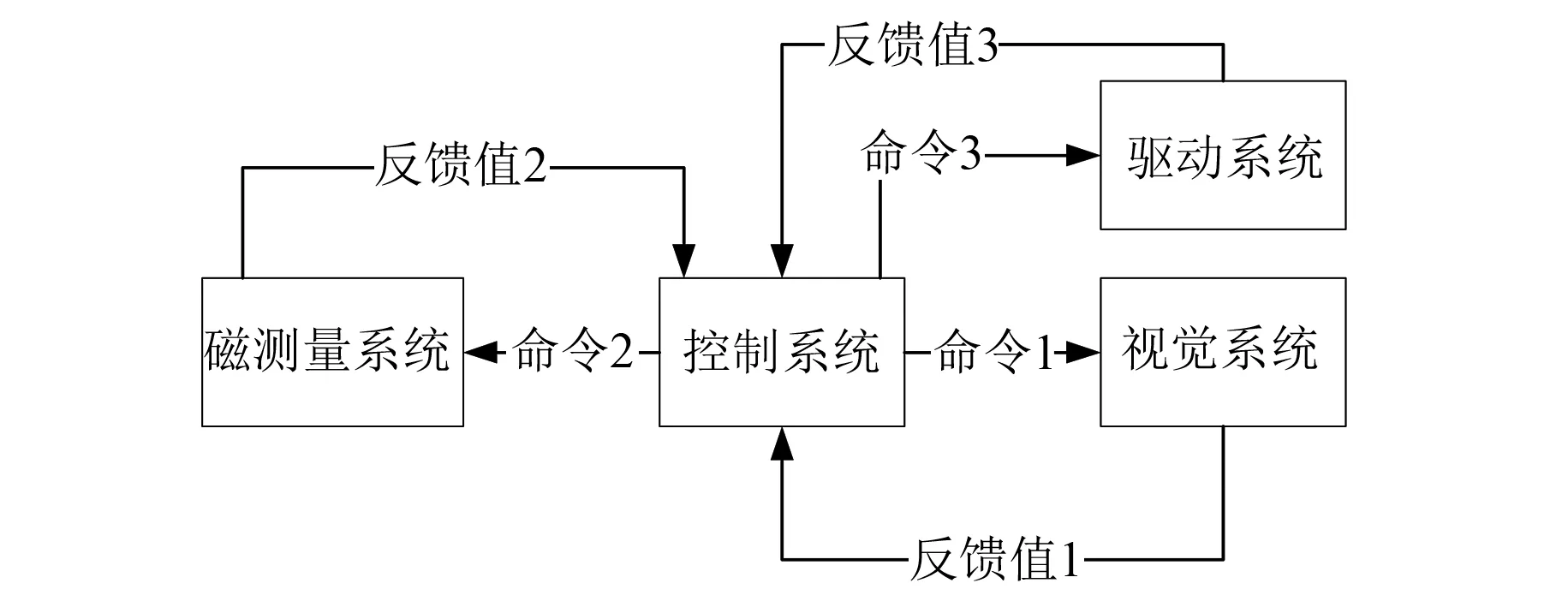

上位机即控制系统,采用了研华的工控机ARK-1124H。同时,在工控机安装Visual Studio、视觉处理软件VisionBank和磁测量处理软件IN-01R软件。下位机包含视觉系统、磁测量系统和驱动系统等子系统。

将上位机控制界面安装在控制系统中,由控制系统分别发送命令1~3给下位机子系统。子系统向控制系统发送反馈值1~3,由控制系统中的上位机控制界面决定下位机的下一个动作。上位机和下位机集合成为检测系统,整个检测系统的硬软件环境示意图如图1所示。

图1 风机运维机器人的检测系统示意图

2 上位机控制界面初始处理

风机中的螺栓在初始安装时其受力情况是最佳的状态,但受外界因素的影响,会出现松动和损坏的情况。如果不及时进行检修,则将可能造成很大的经济损失,甚至人身伤害。

为此,可将在最佳状态下的螺栓中某个特定标识的角度偏移角度作为判定其是否有松动的基准值。同时,为了节省检测时间,可将N个螺栓的坐标偏差累计和作为坐标基准值。为了判断螺栓是否有损坏,在螺栓最佳状态下,以磁测量系统测得到的磁通量和应力数值的最大值和最小值作为基准值范围。

2.1 坐标系的选定

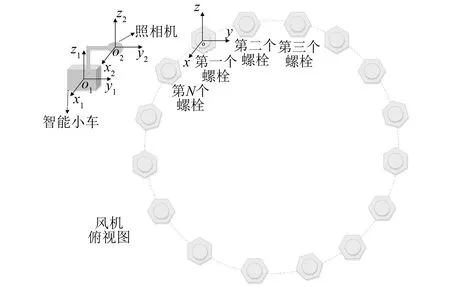

为了准确地测量坐标偏差值,需要将照相机中心与螺栓中心所在的坐标系进行确认[8-9]。

该方案中选取第一个螺栓中心为世界坐标系原点o,x轴为由N个螺栓的中心连接形成的圆切线方向,y轴为由N个螺栓的中心连接形成的圆法线方向,z轴为N个螺栓的中心连接形成的圆平面的法线方向。智能小车中心为基坐标原点o1,x1、y1、z1的方向与前者相同。照相机中心为坐标系原点o2,x2、y2、z2的方向同前者。整个检测系统和风机中的螺栓的坐标系示意图如图2所示。

图2 坐标系示意图

为了实现检测螺栓是否有松动和损坏的功能,需将照相机中心与螺栓中心对齐。这种坐标系定义下,选取的坐标系轴方向是一致的,则可通过视觉系统拍照,并处理得到的坐标偏差值X=x-x2和Y=y-y2,即为驱动系统中智能小车的移动距离。

2.2 基准值的判定

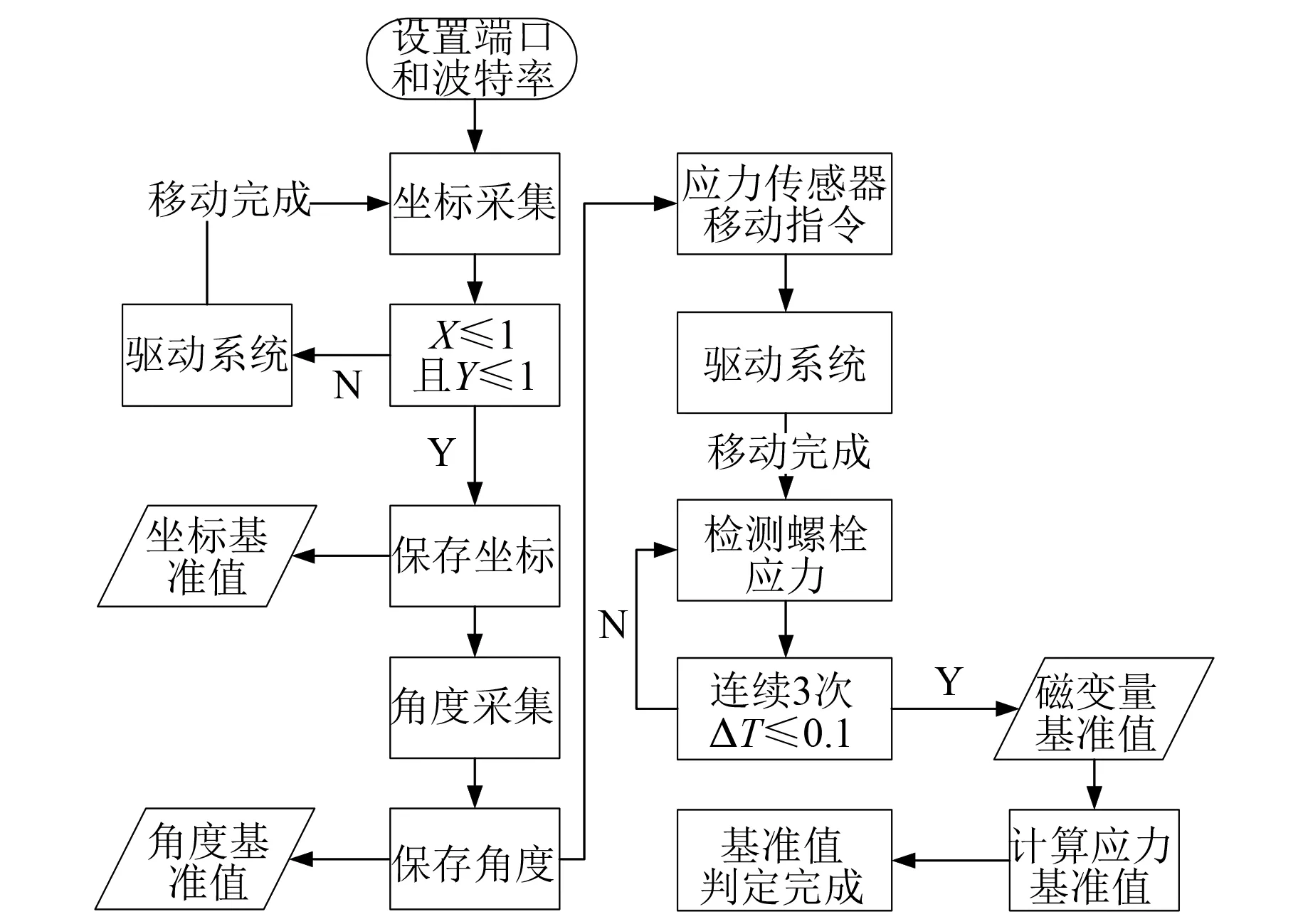

2.2.1 坐标和角度的基准值判定

通过视觉系统,在上位机控制界面上,设置坐标采集和角度采集的命令按钮。在设置端口号和波特率之后,进行打开端口的动作。在坐标采集命令按钮被触发之后,视觉系统软件反馈坐标数据。在上位机控制界面的后台程序里,对反馈数据进行处理,并以串口通信的方式将处理完成的坐标值发送至驱动系统,驱动系统根据X和Y坐标值进行移动。

当X≤1且Y≤1时,驱动系统停止移动;否则,继续进行坐标采集的动作,且驱动系统根据X1和Y1坐标值进行移动,直到X和Y坐标值均≤1。针对当前螺栓的检测,保存驱动系统移动的坐标偏差值累加和Xsp=X+X1+…+Xn和Ysp=Y+Y1+…+Yn,并把Xsp和Ysp作为当前螺栓的坐标基准值Xb和Yb。

视觉系统开始角度采集。在上位机控制界面的后台程序里,对反馈角度值进行处理,保存当前的初始角度值,将其作为角度基准值Ab。

2.2.2 磁通量和应力的基准值判定

待应力传感器移至被测螺栓位置处后,开始检测螺栓应力。磁测量系统进行磁通量B的测量,连续测量3次的偏差值≤0.1 mT时,作为测量的最终值。依据该测量方式,测得B的最大值Bmax和最小值Bmin,并以此最值作为磁通量的基准值。磁测量软件根据磁通量计算出对应的应力值σmax和σmin,并以此作为应力的基准值。以磁通量和应力的基准值作为变量,确定磁通量与应力之间的基准值线性关系函数[10-11]:

(1)

该函数可作为螺栓是否损坏的判定条件。

2.2.3 基准值判定流程图

螺栓的坐标基准值、角度基准值、磁通量和应力的基准值判定过程如图3所示。

图3 检测系统中基准值判定流程图

在第一个螺栓的基准值测试完毕后,进行第二、第三……和第N个螺栓的基准值测试。在测试完基准值之后,将全部的坐标偏差基准值、角度基准值、磁通量与应力的基准值进行保存处理。这些基准值数据可作为定期检测螺栓是否松动和损坏的检测标准。

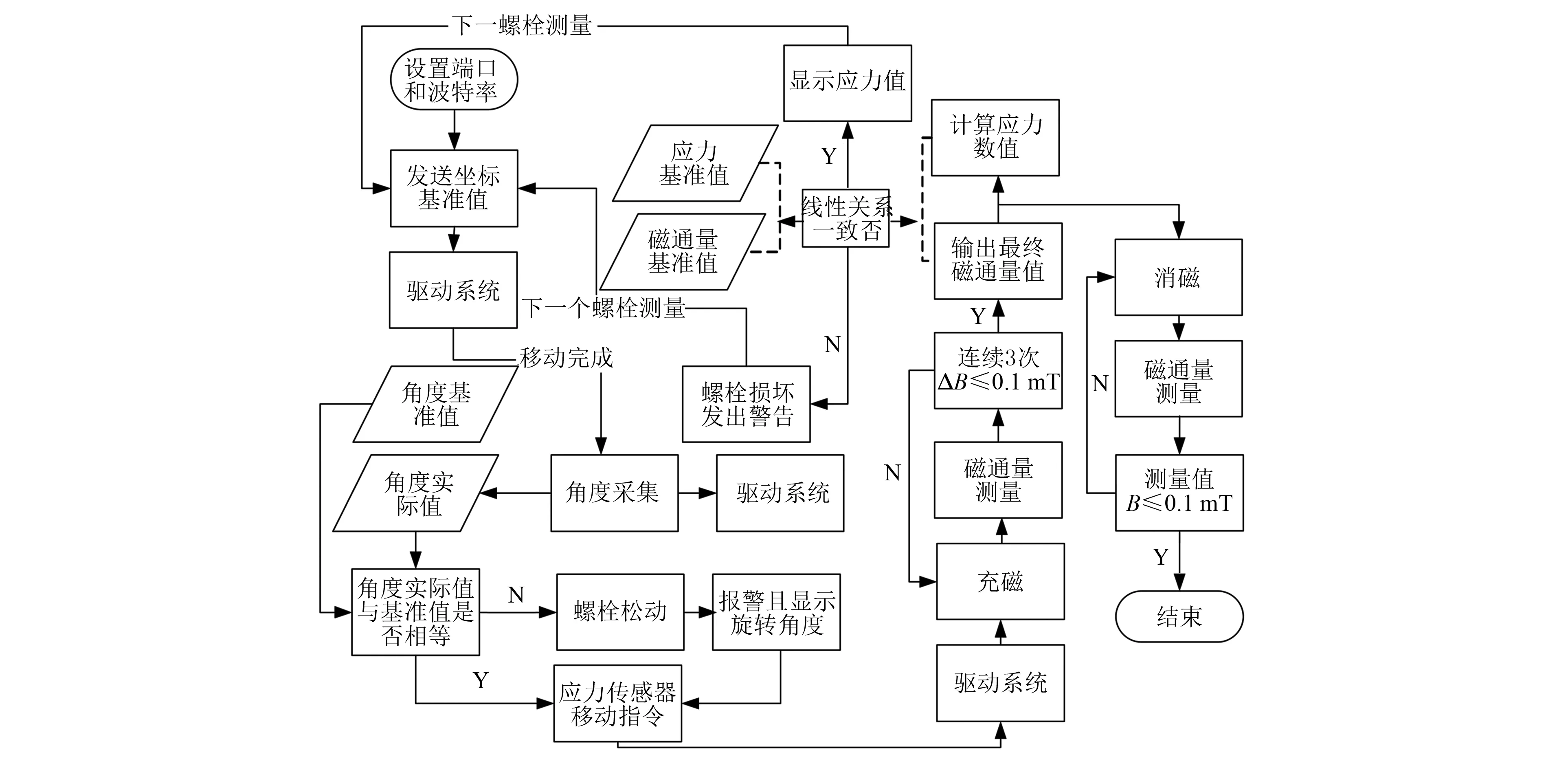

3 上位机中的控制界面流程

在上位机控制界面初始处理完成后,需定期进行风机中的螺栓检测。螺栓检测流程如图4所示。

图4 螺栓检测流程图

3.1 判断螺栓是否松动

上位机控制界面通过串口通信的方式,将坐标基准值Xb和Yb发送至驱动系统。驱动系统根据坐标基准值Xb和Yb移动到固定的螺栓位置后,上位机控制界面向视觉系统发送角度采集指令。

在上位机控制界面的后台程序里,对视觉系统反馈的角度实际值As进行处理,并与角度基准值Ab进行对比。若是角度实际值As与基准值Ab相等,则说明螺栓没有松动;否则,说明螺栓存在松动,进行报警处理,并显示出旋转的角度值。

3.2 判断螺栓是否损坏

上位机控制界面发送应力传感器移动指令给驱动系统,待移动动作完成后,磁测量系统开始对螺栓进行充磁的动作。充磁结束后,进行磁通量的测量动作,若连续3次测量的偏差值≤0.1 mT,则将最后一次的测量值作为最终磁通量实际值Bs。

磁测量系统通过磁通量实际值Bs计算出应力实际值σs,将磁通量和应力实际值代入到式(1)基准值线性关系函数中。若实际值满足此基准值线性关系函数,则说明螺栓没有损坏;否则,说明螺栓存在损坏,并进行报警处理。

当被测的螺栓完成磁通量测量之后,可通过上位机控制界面对螺栓进行消磁处理。当磁通量测量值≤0.1 mT,则说明螺栓消磁成功;否则,将再一次对螺栓进行消磁处理,直到磁通量的测量值≤0.1 mT。

4 上位机控制界面试验结果

在Visual Studio软件开发环境中,利用C#语言,对本文提出的上位机控制界面方法进行了设计,输出的上位机控制界面实物图,如图5所示。上位机界面功能简介如下。

图5 上位机控制界面的实物图

(1)界面在功能上实现了串口通信的基本操作,如打开端口、关闭端口、设置端口号和波特率。利用虚拟串口软件,实现了COM端口之间的连接功能。从而,实现了控制系统与子系统之间的数据通信。

(2)作为指令按钮的坐标采集、角度采集和应力测量实现了由控制系统向子系统发送控制指令的功能。

4.1 通信及基本子系统功能验证

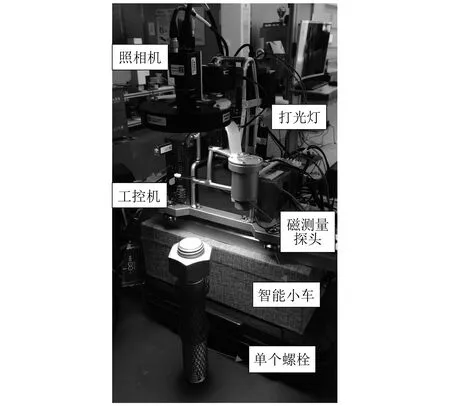

首先,将单个螺栓作为被检测的对象,验证视觉系统、磁测量系统与驱动系统的通信功能以及基本子系统功能。在实际工况中,为了保障视觉系统采集和处理的准确性,需要进行打光灯的补光操作。风电运维机器人系统组成实物图如图6所示。

图6 风电运维机器人系统组成实物图

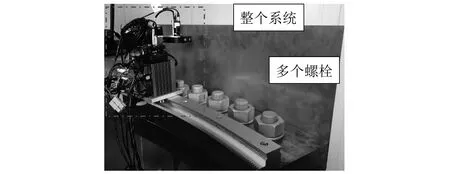

验证通信功能的结果图,如图7所示。视觉系统设置为com9,波特率设置为57 600;驱动系统设置为com12,波特率设置为19 200。2个USB端口与工控机实现串口通信成功之后,进行试验操作。

图7 通信功能的结果图

在点击“坐标采集”之后,会输出对应的总坐标偏差,即Xsp1:3.03Ysp1:2.22。在当前坐标偏差实际值满足精度要求之后,即X0.72Y0.47,X和Y轴的坐标偏差实际值均≤1,直接进入“角度采集”。在显示框中,输出A1:349.46。试验输出结果与设计思路的预期结果一致。

4.2 整体系统功能验证

针对风电运维机器人,需要在多个螺栓的测试平台上进行整体系统功能的验证,从而保证该检测系统可以自动地进行多个螺栓的检测。试验平台如图8所示。

图8 试验平台

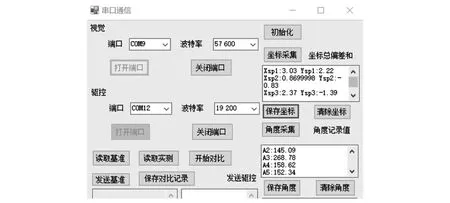

连续5次测量的试验结果如图9所示。

图9 连续5次测量的试验结果

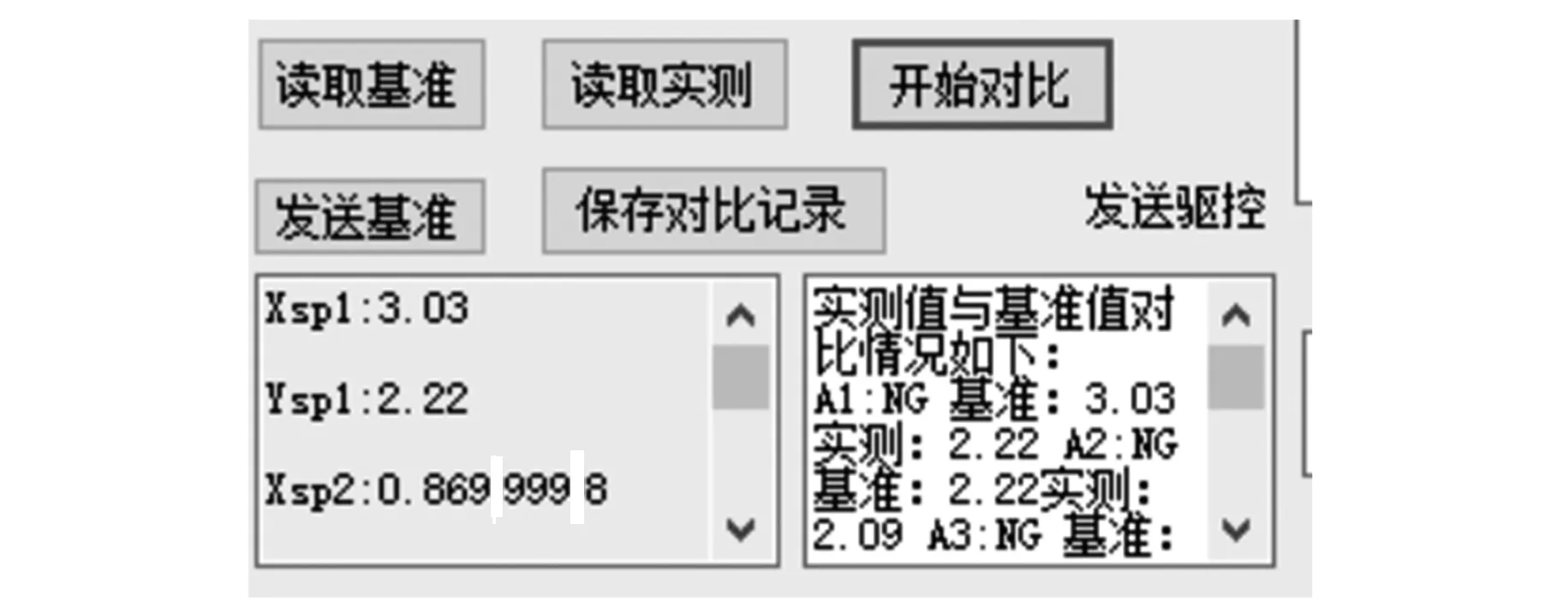

在用户点击“保存坐标”的操作后,可将坐标基准值保存至自命名的.txt文档中。角度基准值的操作与此相同。点击“读取基准”和“读取实测”,保存的坐标值可以显示在文本框中,如图10所示。

图10 读取基准值和实测值的结果图

点击“开始对比”,实测值与基准值进行做对比,结果如图11所示。

图11 基准值和实测值的对比结果图

试验结果中,Xsp1和Ysp1是被检测螺栓1的坐标偏差基准值,Xsp2和Ysp2是被检测螺栓2的坐标偏差基准值,以此类推。以坐标偏差基准值作为螺栓是否松动的判断依据,在风机螺栓定期检测中,将坐标偏差实际值与坐标偏差基准值进行对比。若实际值与基准值的偏差一致,则判定螺栓没有松动;否则,则判定螺栓出现松动。

以角度基准值作为螺栓是否损坏的判断依据。若实际值与基准值的偏差一致,则判定螺栓没有损坏;否则,则判定螺栓出现损坏。

5 结 语

针对风机检测工作,传统的方式是通过人工操作,对维护人员存在着人身伤害的风险。为此,本文采用视觉系统和磁测量系统替代维护人员的操作,从根本上保障了维护人员的安全。

上位机控制界面方便地实现了控制系统对视觉系统、磁测量系统和驱动系统进行远程操控,避免了维护人员在恶劣环境下进行现场检测工作的情况。