基于软磁复合材料的超高速永磁同步电机电磁设计分析*

韦福东, 王建辉, 刘朋鹏

[上海电器科学研究所(集团)有限公司,上海 200063]

0 引 言

超高速电机因其具有转动惯量小,可以直接驱动高速负载等优点,广泛应用于高速空气压缩机、高速磨床、航空航天等高端制造设备[1]。但是因为其转子转速高,所以电机额定频率也远高于普通电机,导致电机损耗较大[2]。对于超高速电机来说,合理选择定子铁心材料可以有效降低电机定子铁耗。

软磁复合(SMC)材料是一种新型不规则铁基金属粉末材料,微粒直径通常约为0.1 mm,通过表面喷裹无机绝缘层,有效降低材料的涡流损耗[3-4]。与传统硅钢片材料相比,SMC材料具有良好的可塑性,使研制复杂定子铁心形状成为可能。通过调整SMC粉末混合物成分,可以使铁心材料表现出不同的损耗特性和机械强度[4]。

由于SMC材料具有磁热各向同性,材料利用率高等优点,已在轴向磁通电机等多种特种电机中取得应用。吴巧变[5]将SMC材料应用到横向磁通永磁无刷电机中,降低了漏磁和转矩脉动;刘成成[6]提出一种SMC材料铁心永磁电机新型拓扑结构,对SMC材料铁心爪极电机和横向磁通电机的齿槽转矩抑制进行了研究。王晓光等[7]对基于SMC材料的轴向磁通永磁电机进行设计和分析,利用SMC材料的加工特点对电机结构进行优化,以弥补SMC材料磁导率低的缺点。黄平林等[8]对定子铁心采用SMC材料、转子采用Halbach磁路的6 000 r/min永磁同步电机(PMSM)进行设计优化,验证SMC材料应用的可行性及Halbach阵列可有效增强气隙磁密、屏蔽漏磁的功能。郑沛[9]从不同极槽配合、套筒结构等方面对高速PMSM的进行对比分析,优化了电机电磁性能。

本文利用有限元法分析对比SMC材料和硅钢片材料的电磁特性,从磁滞损耗、涡流损耗及附加损耗角度对不同铁磁材料的电机铁耗进行对比分析,并以1台4 000 r/min的SMC材料PMSM为例,通过样机试验验证了该方法可以较为准确地反映电机实际铁耗情况。最后,提出1台定子铁心采用SMC材料的120 000 r/min超高速PMSM设计方案,对比12槽2极、18槽2极2种极槽配对电机电磁性能的影响,为超高速PMSM电磁设计提供一定的指导。

1 电磁特性对比

铁磁材料的导磁能力是表征铁磁材料的一项重要参数,可以用磁导率来表示:

(1)

式中:B为磁通密度幅值;μ0为真空磁导率。

由于铁基粉末外的绝缘材料不导磁,SMC材料的磁导率在磁密较小时,仅约为硅钢片材料的5%,随磁密增加,SMC材料的磁导率逐渐增大,但是依然低于硅钢片材料。赫格纳斯(中国)有限公司生产的700HR-5P-SMC材料与宝武钢铁生产的B20AV1300、50WW350硅钢片的磁化曲线对比如图1所示。

图1 SMC与硅钢片磁化曲线对比

由图1可知,SMC材料BH曲线的拐点约为1 T,饱和点仅为1.6 T,明显低于B20AV1300、50WW350硅钢片材料的拐点和饱和点。因此,在相同的励磁情况下,SMC材料的磁密要低于硅钢片材料。

2 定子铁耗分析

超高速电机铁耗主要包含磁滞损耗、涡流损耗和附加损耗,Bertotti铁耗计算模型如下:

PFe=Ph+Pc+Pe=khfBa+kcf2B2+kef1.5B1.5

(2)

式中:Ph为磁滞损耗;Pc为涡流损耗;Pe为附加损耗;kh、a为磁滞损耗系数;kc为涡流损耗系数;ke为附加损耗系数;f为频率。

磁滞损耗Ph是指铁磁材料在交变磁场中被反复磁化,磁畴不断旋转并相互摩擦所消耗的能量。磁滞损耗的大小与材料的磁滞回线所包围的面积大小成正比,磁场频率升高,矫顽力Hc增大,使磁滞回线变宽,磁滞损耗随之增大。通常情况下,颗粒尺寸越小,磁滞损耗越大[10]。由于SMC材料特殊的微观结构特点,与硅钢材料相比,SMC材料的磁滞损耗更大。

涡流损耗Pc是由于铁磁材料在交变磁场中产生感生电流引起的损耗。传统电机通常采用彼此绝缘的硅钢片叠压而成,来降低涡流损耗。涡流损耗系数可以表示为

(3)

式中:ρ为铁心材料电阻率;ρFe为铁心材料密度;d为单位铁心材料厚度。

由式(3)可知,电机铁心涡流损耗系数与铁心材料密度、铁心材料电阻率成反比,与单位铁心材料厚度成正比。因此,可以通过增大铁心材料电阻率、降低单位铁心材料厚度来减小电机的涡流损耗。

与硅钢片相比,SMC材料由于颗粒微小且表面存在绝缘层,可以大大增加各方向的电阻率,有效降低铁磁材料微观涡流及宏观涡流损耗的产生,从而降低涡流损耗。因此,虽然SMC材料的磁滞损耗系数相对较大,但是涡流损耗系数远远小于硅钢片材料。

由式(2)的Bertotti铁耗计算模型可知,电机的磁滞损耗与频率成正比,而涡流损耗与频率的平方成正比。当电机频率升高,单位质量的铁耗也会随之增大,且涡流损耗增长更快。超高速电机的额定频率通常为数百赫兹,甚至上千赫兹,电机铁耗占总损耗的比例较大,因此SMC材料因其涡流损耗系数小更具优势,可以有效降低铁耗,提高电机效率,减小电机温升。

3 有限元仿真及样机验证

3.1 有限元仿真

为了研究对比SMC材料对电机铁耗的影响,本文提出了定子铁心分别采用700HR-5P-SMC材料及B20AV1300、50WW350硅钢片的PMSM设计方案。各方案的转子铁心均采用50WW350硅钢片,仅从电磁设计角度出发,对比不同铁心材料对电机铁耗的影响。主要设计参数均如表1所示。

表1 PMSM主要设计参数

根据表1的电机主要设计参数,建立18槽16极PMSM有限元仿真分析模型,如图2所示。

图2 18槽16极PMSM有限元仿真模型

根据产品型谱所提供的铁耗系数或BP曲线,乘以电机设计经验系数后,700HR-5P-SMC材料、B20AV1300、50WW350硅钢片的磁滞损耗系数、涡流损耗系数及附加损耗系数如表2所示。

表2 SMC材料及硅钢片材料铁耗系数对比

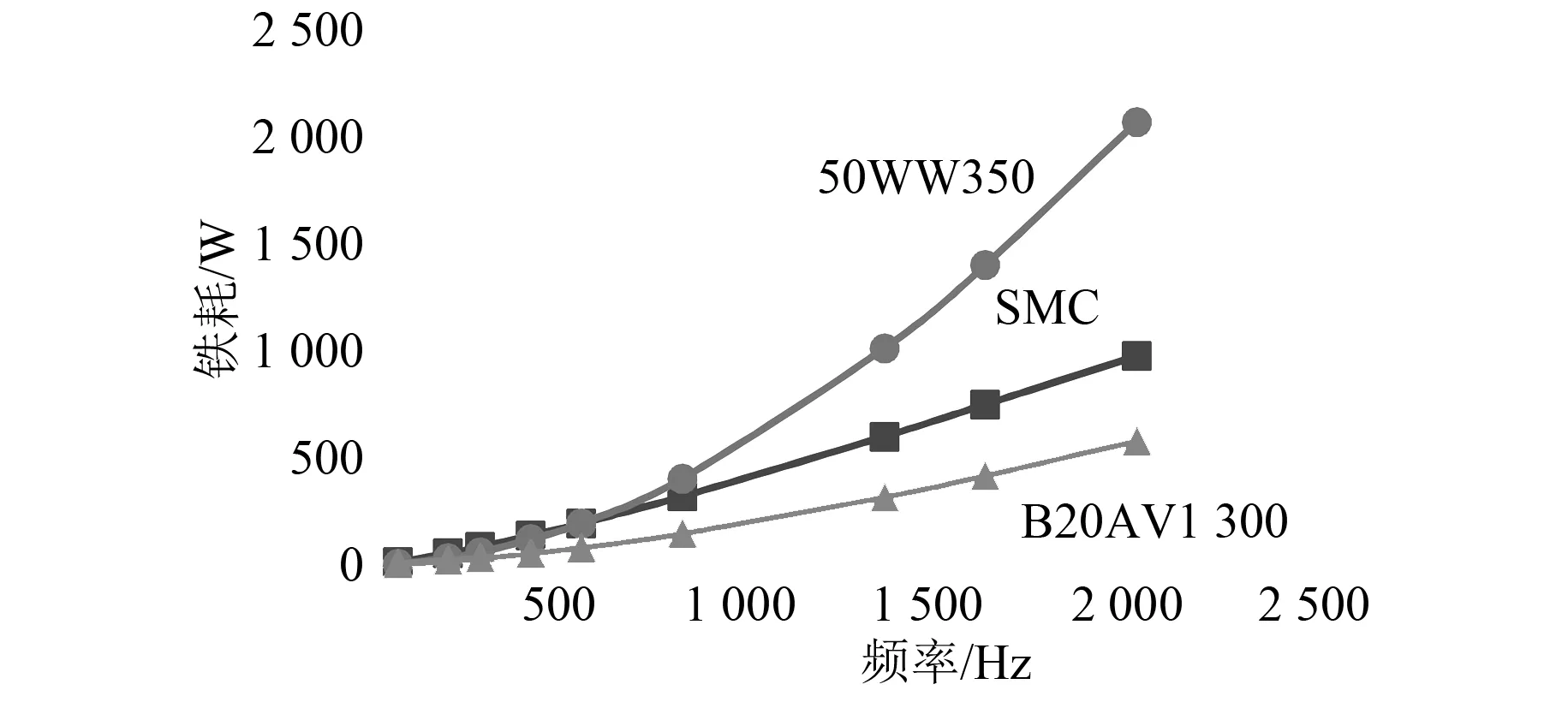

通过有限元仿真分析,得到不同频率时,电机的铁耗曲线如图3所示。

图3 不同定子铁心材料电机铁耗对比

由图3可知,B20AV1300在全频率范围内具有铁耗优势;低频时,50WW350硅钢片的铁耗低于700HR-5P-SMC材料;电机运行在额定转速时,700HR-5P-SMC定子铁心设计方案的铁耗为196.59 W,50WW350硅钢片定子铁心设计方案的铁耗为197.34 W,SMC材料的铁耗开始低于50WW350硅钢片材料的铁耗。当频率为2 000 Hz时,SMC材料方案的铁耗为989.73 W,50WW350方案的铁耗为2 098.62 W。可知,高频时B20AV1300铁耗最低,700HR-5P-SMC其次,具有进一步改进和研究的价值。

3.2 样机验证

根据有限元仿真结果,对定子铁心采用700HR-5P-SMC材料的18槽16极PMSM进行样机试制,通过进行额定转速以内的空载试验,测得并分析计算电机铁耗值,以验证有限元法分析的准确性。SMC材料样机定子铁心及试验如图4、图5所示。

图4 样机SMC定子铁心

图5 样机试验

将样机试验结果与有限元法求得的铁耗数值进行对比分析,如表3所示。

表3 样机试验数据对比

由表3可知,有限元仿真法与样机试验结果基本相近,证明该数值计算法可以较为准确地计算SMC电机铁耗。

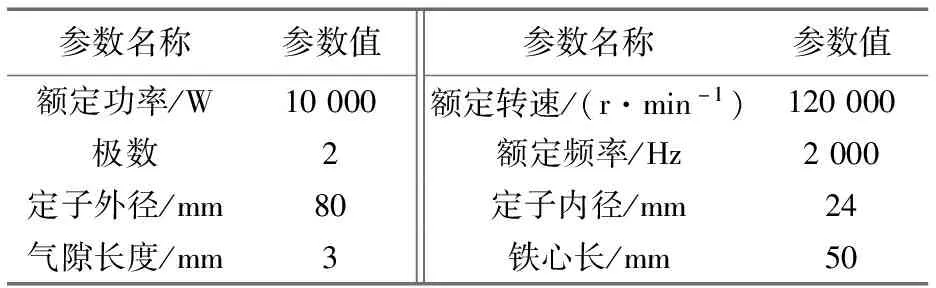

4 超高速PMSM方案对比

根据以上研究结果,提出一种120 000 r/min的超高速PMSM,该电机的定子铁心采用SMC材料,转子采用N38UH永磁体实心轴外加合金钢护套的设计方案,对比12槽2极、18槽2极2种极槽配合对电机电磁性能的影响。电机主要设计参数如表4所示。为了保证方案对比合理有效,通过调整绕组每槽导体数、匝数和线径,保持电机电负荷和槽满率基本一致。

表4 超高速PMSM主要设计参数

根据表4的电机主要设计参数,建立超高速PMSM有限元仿真分析模型,通过仿真分析得到电机空载磁密如图6所示。

图6 超高速PMSM磁密图

由图6可知,空载情况下,2种方案超高速PMSM的齿磁密基本一致。通过有限元仿真分析得到气隙磁密波形如图7所示。2种方案的定子槽数不同,受槽口因素影响,18槽2极方案的气隙磁通密度波动略小于12槽2极。

图7 空载气隙磁密对比波形图

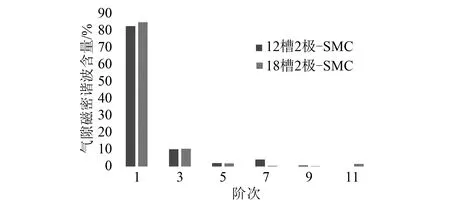

为了对比相同铁心材料下不同极槽配合对电机性能的影响,通过傅里叶分解对12槽2极和18槽2极的SMC材料方案的气隙磁密对比分析,得到各阶谐波分量如图8所示。

图8 气隙磁密谐波含量对比

利用短距绕组削弱谐波电动势的方法,12槽2极方案采用节距τ=5的设计,18槽2极方案采用节距τ=8的设计。由图8可知,18槽2极方案有效降低了7、9次谐波,正弦度更好。

各方案的空载反电动势、转矩波动、损耗及效率仿真分析结果如表5所示。

表5 仿真结果对比

由表5可知,与12槽2极方案相比,通过调整电机匝数,保持18槽2极方案的空载反电动势基本不变,相同力矩下,铜耗下降约40%,铁耗下降约30.6%,效率提高约1.31%,优化效果较为明显。

5 结 语

本文通过对1台4 000 r/min PMSM进行有限元仿真,对比分析了不同定子铁心材料对电机的铁耗差异,通过样机验证了铁耗分析的准确性;并以1台120 000 r/min超高速PMSM为例,对比不同极槽配合下电机性能差异,得出以下结论:

(1)在磁密较小时,SMC材料的磁导率明显低于硅钢片材料,BH曲线的拐点也低于硅钢片材料,在相同的励磁情况下,SMC材料的磁密要低于硅钢片材料。

(2)SMC材料的磁滞损耗系数相对较大,但是涡流损耗系数远小于50WW350及B20AV1300硅钢片。与50WW350相比,SMC材料在高频时的铁耗优势较为明显。但是与B20AV1300硅钢片相比,SMC材料的铁耗较高,还有较大的优化空间。

(3)通过样机试验验证可知,本文所提到的铁耗分析过程较为准确,为SMC材料电机铁耗分析提供了一种有效的方法。

(4)通过有限元仿真分析可知,采用18槽2极超高速PMSM的空载气隙磁密更接近正弦波、各次谐波含量低、铜耗和铁耗也有较大降低,电磁性能更优异,为采用SMC材料的超高速PMSM设计及铁耗计算提供一定的指导。