10 kV变频器在输油站离心泵电机控制的应用

王 建, 廖兴万, 余建平, 叶 茂

(国家管网集团华南公司,广东 广州 510000)

0 引 言

工业是能源消耗的主要行业,2018年工业能耗占全国总能耗的67%[1]。根据2014年统计数据,工业领域中电机用电量约占工业用电总量的75%[2]。高压大功率设备更为突出,而这些设备大部分有节能的潜力,其中一个重要措施是进行变频改造。目前,变频器在电机控制上得到了广泛应用[3-5],变频电机的节能效果在某些场合也得到了验证[6-9]。

国家管网集团华南公司为所辖地区的输油站进行了节能减排改造,其中一个重要措施就是对所属输油站的离心泵驱动电机进行了变频改造。本文研究的输油站离心泵电机额定电压10 kV,额定功率2 MW,工况随着所输油品和流量变化,较复杂。为了解变频器的应用效果,本文对某输油站的变频离心泵一年的运行数据进行跟踪分析,通过分析,得到了变频离心泵实际节能效果定量的结果,还发现了变频离心泵在泵出口压力调节能力和泵电机功率因数提升的实际效果,有助于输油站进行智慧用能改造和更可靠稳定的工况调节。

1 控制效果理论分析

变频离心泵的工作特性可描述[10]为

(1)

式中:H为离心泵扬程;a、b为对应与转速n0时,泵特性方程中的2个常系数;n为变频后的转速;n0为工频转速;m为管道流量-压降公式中的指数,在离心泵内,m=0;Q为离心泵流量。

离心泵电机为异步电机,其转速与频率的关系为

(2)

式中:s为转差率;p为极对数。

离心泵轴的功率为

P=QHgρ/(3 600η)

(3)

式中:g=9.8 m/s2;ρ为所输油品的密度;η为泵的效率。

理论分析表明,变频(降频)后的离心泵电机可以节能、增大离心泵出口压力调节范围,提高电机功率因数。

1.1 节 能

由式(3)和式(1)可知:

(4)

式中:P、Q、H为与其串联的变频泵参数;P0、Q0、H0为工频泵参数。

2台泵串联运行,其流量Q相同。理想状态下,假设扬程损失为零,即b=0。因此,式(4)可简化为

(5)

即变频泵与工频泵串联运行时,变频泵的功率与频率(转速)的平方成正比。降频运行的泵,其功率消耗降低,具有显著的节能效果。

1.2 增大离心泵出口压力调节范围

流体能量的伯努利方程如式(6)所示:

(6)

对于离心泵,可将式(6)改写为

(7)

理想状态下,离心泵进出口扬程损失为零,修正系数相等。即泵的进出口压力差为

(8)

由式(8)可知,对于工频的离心泵,进出口流体的压力差为定值,而变频离心泵的进出口压力差可通过频率(转速)调节。

1.3 提高电机功率因数

异步电机的主电抗如下[11]:

Xm=ωL=2πfL

(9)

式中:L为异步电机主电感。

离心泵功率因数的近似计算式为

(10)

电机定子电流与视在功率近似呈正比,即与泵扬程近似呈正比,与泵转速的平方呈正比。可将式(10)改写为

(11)

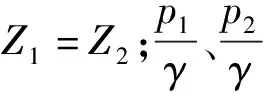

额定工况下,电机的功率因数约为0.90,由此计算可得变频泵在不同频率下的功率因数如表1所示。

表1 变频泵的功率因数估算值

由表1可知,离心泵通过降频调速的工作方式可以提高泵功率因数。

2 输油站配置介绍

2.1 离心泵配置及参数

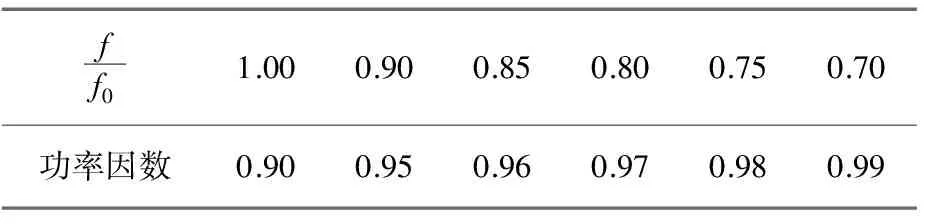

图1为某输油站泵区。

图1 某输油站泵区

该输油站共4台主输泵,额定电压均为10 kV。1号泵为小泵,额定功率为1 050 kW,额定扬程为280 m。2~4号泵完全一样,额定电流138 A,额定流量1 150 m3/h,额定扬程为560 m,电机额定功率为2 050 kW,额定功率因数为0.89。输油站离心泵电机的额定转速为2 980 r/min。经过变频改造后,2号和4号泵可切换为变频运行。变频器投用约一年时间,2号泵主要在变频情况下运行。1号和3号泵主要在工频条件下运行。4号泵返厂检修未回,运行数据不作为参考。

2.2 变频器配置

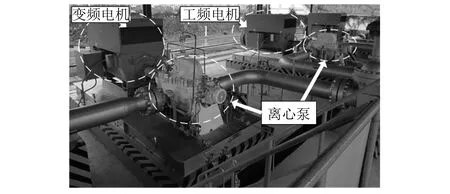

输油站变频器为单元串联型变频器,其原理拓扑图如图2所示。

图2 单元串联型变频器拓扑图

整套变频器共有3n个功率单元,每相由n台功率单元相串联,并组成Y形连接,直接驱动电机。每台功率单元电路、结构完全相同,可以互换,也可以互为备用。

功率单元拓扑图如3所示。

图3 功率单元拓扑图

该类型变频器的特点如下:(1)采用多重化脉宽调剂(PWM)控制,输出电压波形接近正弦波。(2)整流电路的多重化,脉冲数多,功率因数高,输入谐波小。(3)模块化设计,结构紧凑,维护方便,功率单元可互换。(4)直接高压输出,无需输出变压器。(5)极低的dv/dt输出,无需任何形式的滤波器。

该变频器可实现0~60 Hz范围内调节。变频器输出主界面如图4所示。

图4 变频器输出主界面

2.3 数据获取

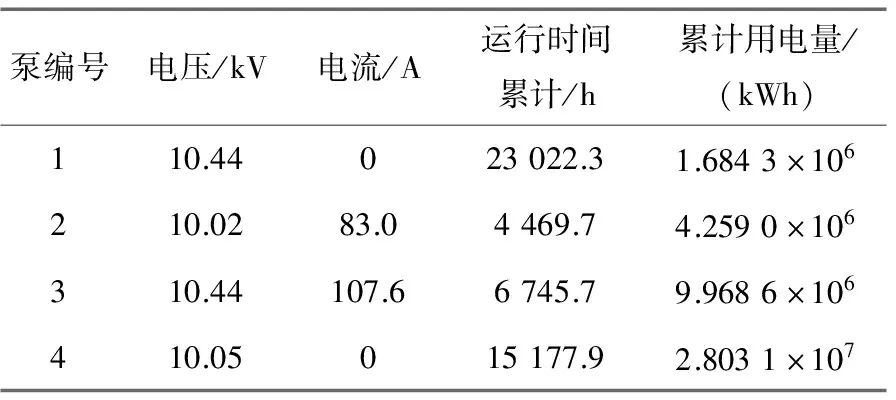

输油站设备的运行数据由工作站SCADA系统监测,监测各离心泵的实时电压(kV)、电流(A)、累计运行时间(h)、实时有功功率(kW)、累计用电量(kWh)等。2号和3号主输泵运行数据如表2所示。

表2 2号和3号主输泵运行数据

离心泵电机工作时的功率因数在供电SCADA系统实时显示。

3 运行数据分析

3.1 节能效果

输油站停输时,根据电气SCADA的功率显示,站场除主输泵(离心泵)外的其他设备总功率一般不超过15 kW,不到2台主输泵功率的1%。因此,主输泵的节能效果可以代表站场用电的节能效果。

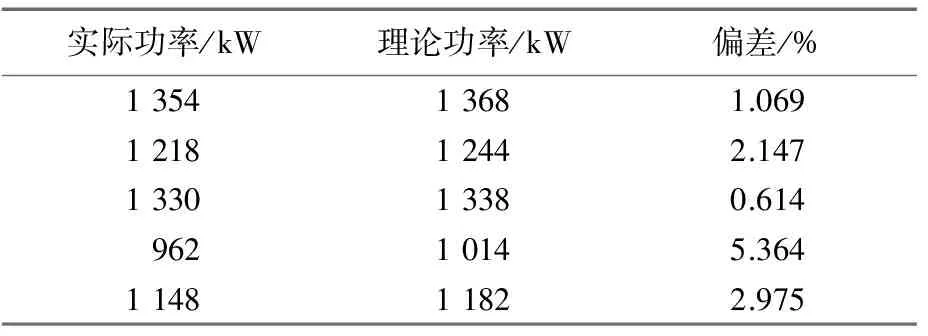

选取该站2020年10月15—19日运行数据,以验证串联运行的变频泵(2号泵)与工频泵(3号泵)功率与频率之间的关系。运行数据统计如表3所示。运输油品均为柴油,频率比为变频泵频率与工频的比值。表3中数据为1 min内实际监测值的平均值。

表3 泵运行数据统计

以工频泵功率为基准,利用式(5)和频率比计算得到变频的理论功率,及理论功率与实际功率的偏差,结果如表4所示。

表4 变频泵(2号)理论功率与实际功率的比较

由表4数据可知,理论功率和实际功率的偏差<5.364%。实际运行经验表明,变频泵的端电压与工频泵的端电压不相同,频率也会小幅度(±0.2 Hz)的波动,从而对泵电机功率产生影响。综合以上,由式(5)所计算的理论功率满足工程需求,验证了式(5)的正确性。

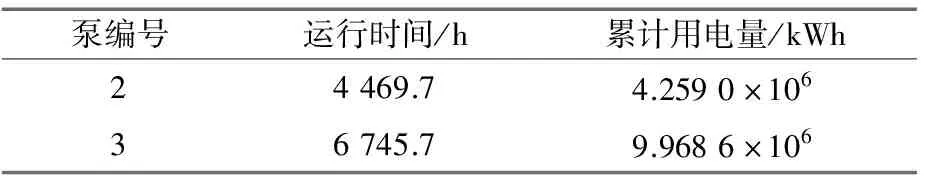

站场近一年的运行中,一般是2号和3号泵同期运行。提取表2中2号和3号泵的运行数据,统计结果如表5所示。

表5 2号和3号主输泵运行数据

如果2号泵仍采用工频运行,则其理论上的累计用电量应为

(12)

则2号泵理论上的节电量为2.346×106kWh,节电率为35.52%。

3.2 离心泵出口压力调节能力

该输油站进站压力不得小于1.00 MPa,出站压力不得高于11.00 MPa。

2020年10月15日该站输0#车柴,流量为994 m3/h。进站管线压力为1.42 MPa,出站管线压力为10.21 MPa。现场运行2号和3号主输泵,2号泵进口压力即进站压力;2号泵出口压力为5.16 MPa,即3号泵进口压力;3号泵出口压力即出站压力。2号泵变频运行,设定频率为43.50 Hz,3号泵工频运行。

令进站压力(2号泵进口压力)为P1,2号泵出口压力(3号泵进口压力)为P2,3号出口压力(出站压力)为P3。由式(8)可知:

(13)

求得该站2~4号主输泵γa≈5.00 MPa。2~4号泵的额定扬程为560 m。该站1号泵额定扬程为280 m,1号泵(γa)′≈2.50 MPa。

未进行变频改造时,选择2台泵运行时,出站压力相对于进站压力的增加值为7.50 MPa或10.00 MPa。选择2台大泵(2、3、4中任意2台)运行时,出站压力相对于进站压力的增加量为10.00 MPa。出站压力超过允许值0~2.50 MPa,依赖输油站泵出口汇管后的出站压力调节阀节流,才可使出站压力满足运行计划。

通过现场工况调研,进行变频改造后,变频泵电机工作频率一般为35~48 Hz。由式(8)计算2号变频泵的进出口压力增加值为2.45~4.61 MPa。

变频改造前后泵进出口汇管压力调节能力的如表6所示。

表6 泵进出口汇管压力调节能力表

由表6可知,变频改造后,大大增加了出站压力的调节范围,减少了出站压力调节阀的调节压差,保护了管道和压力调节阀。

同时变频泵(2号)起动性能良好,起动初始频率为5 Hz,缓慢上升到设定的工作频率。起动时泵出口压力平稳,极大减小了抽空、憋压风险。电机电流比工频起动瞬时幅值小,快速稳定。

3.3 变频泵功率因数改善效果

由运行历史数据的分析,该站变频泵(2号泵)电机工作频率一般为35~48 Hz。对其功率因数的统计如表7所示。

表7 变频泵的功率因数统计值

工频泵(3号泵)电机的功率因数一般为0.90~0.91。由表7可知,与工频泵电机相比,变频泵电机的功率因数较高,改善了供电质量。符合第1.3节的理论分析。

4 结 语

通过对10 kV变频器在某输油站应用的研究,得出如下结论:

(1)变频器对输油站的经济效益巨大。装设了变频控制的主输泵,在满足工况需求的情况下,单机的节电率为35.52%。额定容量约2 MW的电机,每年的节电量可达2.346×106kWh。

(2)变频器对输油站保护电机和管道具有积极作用。装设了变频控制的主输泵,电机起动时电流较小且更平稳;降频运行时,进出管线内流体压力更平稳,调节压力时可缓升缓降。

(3)变频器对输油站用电质量有良好的改善。装设了变频控制的主输泵,其功率因数高于工频的主输泵。

因此,对于以电机负荷为主的行业来说,进行电机的变频改造具有良好成效。该输油站主输泵变频控制应用效果的成功经验可以推广到其他输油站或相关行业。