多极电机有绕组定子制造工艺改进

苏启平

(安徽皖南电机股份有限公司,安徽 宣城 242500)

0 引 言

绕组是电机的“心脏”,是电机的关键部件。绕组的制造质量是影响电机寿命和运行可靠性的主要因素之一[1]。一般用途的中小型电机多为2、4、6、8、10极。极数大于等于12的多极电机通常具有定子槽数多、端部小、跨距短、槽满率高等特点。在多极电机制造过程中要控制有绕组端部的高度和厚度,对有绕组的嵌线、接线及整形工艺的要求比较高。若采用普通三相异步电动机的散嵌绕组制造工艺,会出现槽口对地、线圈匝间故障、槽楔难嵌入槽内、槽口齿部摊开等故障,导致质量问题。为此,本文介绍15 kW风力发电机在样机试制阶段出现的故障和采取的有绕组定子制造工艺改进方案,证实了改进方案可以降低有绕组定子的嵌线难度和故障率。相关工艺可推广应用于其他多极电机产品的绕组生产。

1 普通工艺用于多极电机生产的问题

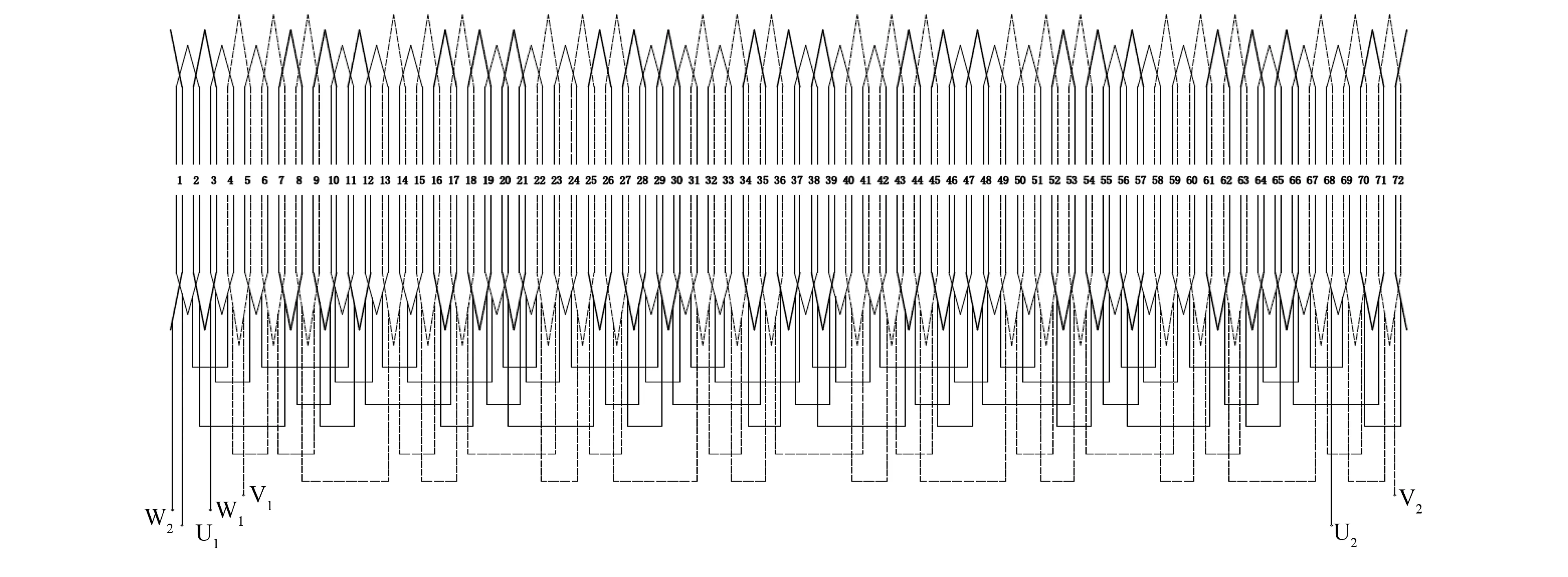

安徽皖南电机股份有限公司自主研发的15 kW风力发电机,极数多(40极)、体积小、结构非常紧凑。绕组跨距为1-2,A=1,双层叠绕,每相24个线圈。风力发电机绕组内部展开图如图1所示。其定子铁心内径小(150 mm)、槽数多(72)、跨距小、槽满率高(85.6%)。由于整机结构紧凑,绕组端部空腔小,在样机试制开始阶段,根据普通双层电机制造工艺要求,发现线包非常短,端部整形困难。在控制端部高度的过程中,会出现底槽绝缘在槽口处破损的情况,造成槽口对地。嵌线工序的难度大,导致有绕组定子故障率高(如槽口对地、线圈的匝间或相间故障等)。

图1 风力发电机绕组内部展开图

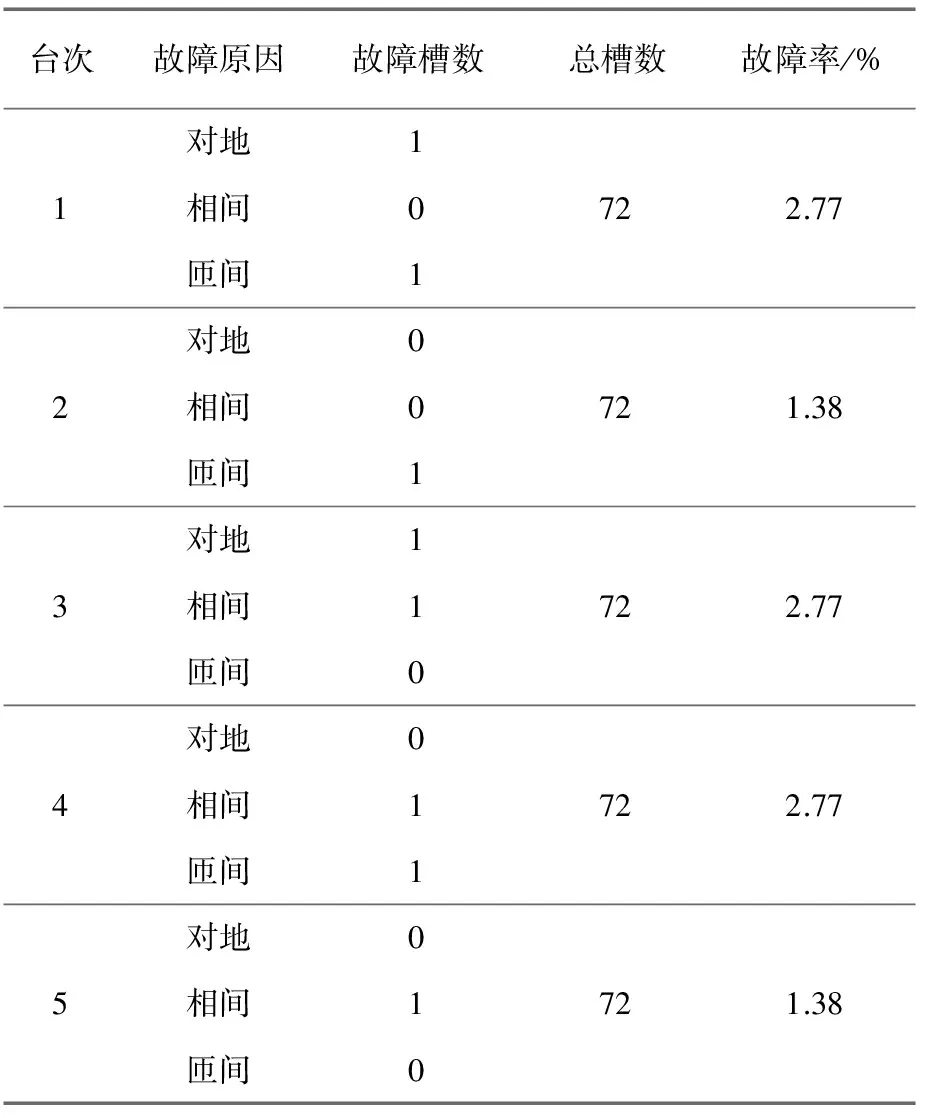

对首批加工的5台样机进行耐压试验,要求平均不合格率不得高于千分之四(0.4%)。首批有绕组定子样机试验结果如表1所示。由表1可知,5台样机平均故障率(故障槽数与总槽数之比)高达2.22%。

表1 首批有绕组定子样机试验结果

结合数据分析和现场调查,判断嵌线时绕组端部直线部分太短和槽满率偏高是导致有绕组定子故障的主要因素。

2 改进方案

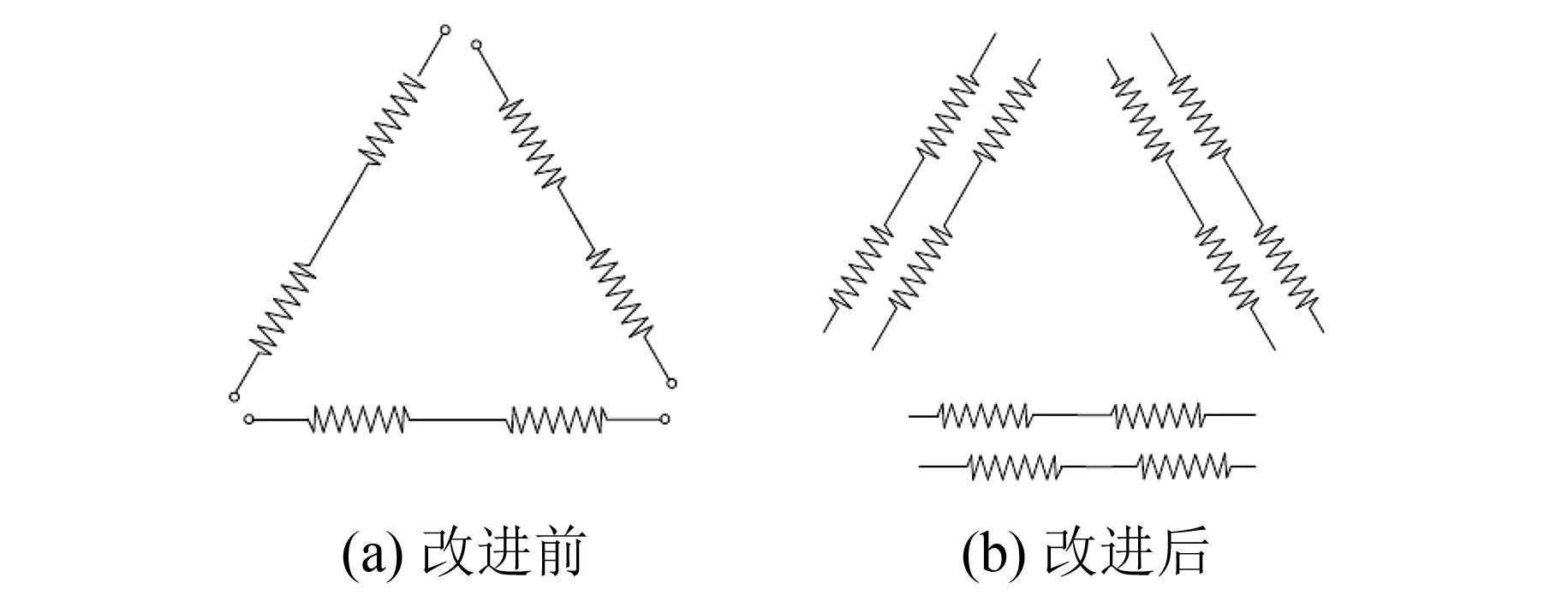

2.1 圆弧形绕线模改为方形绕线模

针对绕组端部直线部分太短的问题,有2个改进方法:(1)加长绕线模的直线部分;(2)改变绕线模的形状。

加长原有绕线模直线部分长度虽能降低嵌线难度,但也会加长定子的端部高度、加大装配工序的难度,并且会增加铜耗和电机的制造成本。因此,该方法不可取。

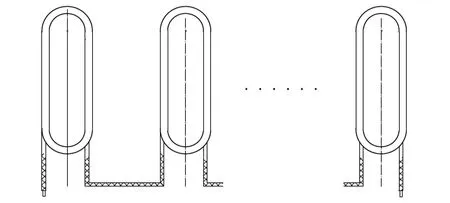

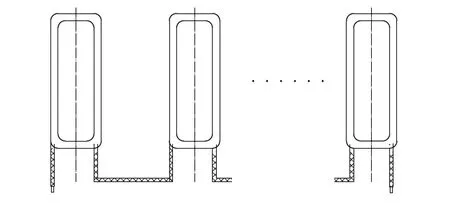

考虑通过改变绕线模形状来解决绕组端部直线部分太短的问题。实际嵌线时,先嵌入下沉边,再嵌跨节距后的上沉边,此时需将线圈端部圆弧拉成直边。绕组线圈宽度25 mm,总截面积约为17.5 mm2,凭借人工操作很难将上沉边一次性嵌入槽内,而若分批拉直嵌入,漆包线又会与定子铁心在槽口的位置直接接触而损伤漆膜,导致槽口对地。若线圈端部为直边,就可以解决问题。故提出将绕线模的形状由圆弧形(图2)改为方形(图3),利用绕线模直接绕制出线圈的直角端部,降低嵌线难度。

图2 改进前圆弧形绕线模

图3 改进后方形绕线模

2.2 分层绕制分层嵌入

该发电机槽满率高、槽数多,按照传统双层双叠嵌线方法,故障率高。为了解决这一问题,提出保持绕组匝数不变、将线规(截面积)改为原来的1/2,绕组绕制2次。绕组绕制示意图如图4所示。改进前需要绕制36相,改进后需要绕制72相。

图4 绕组绕制示意图

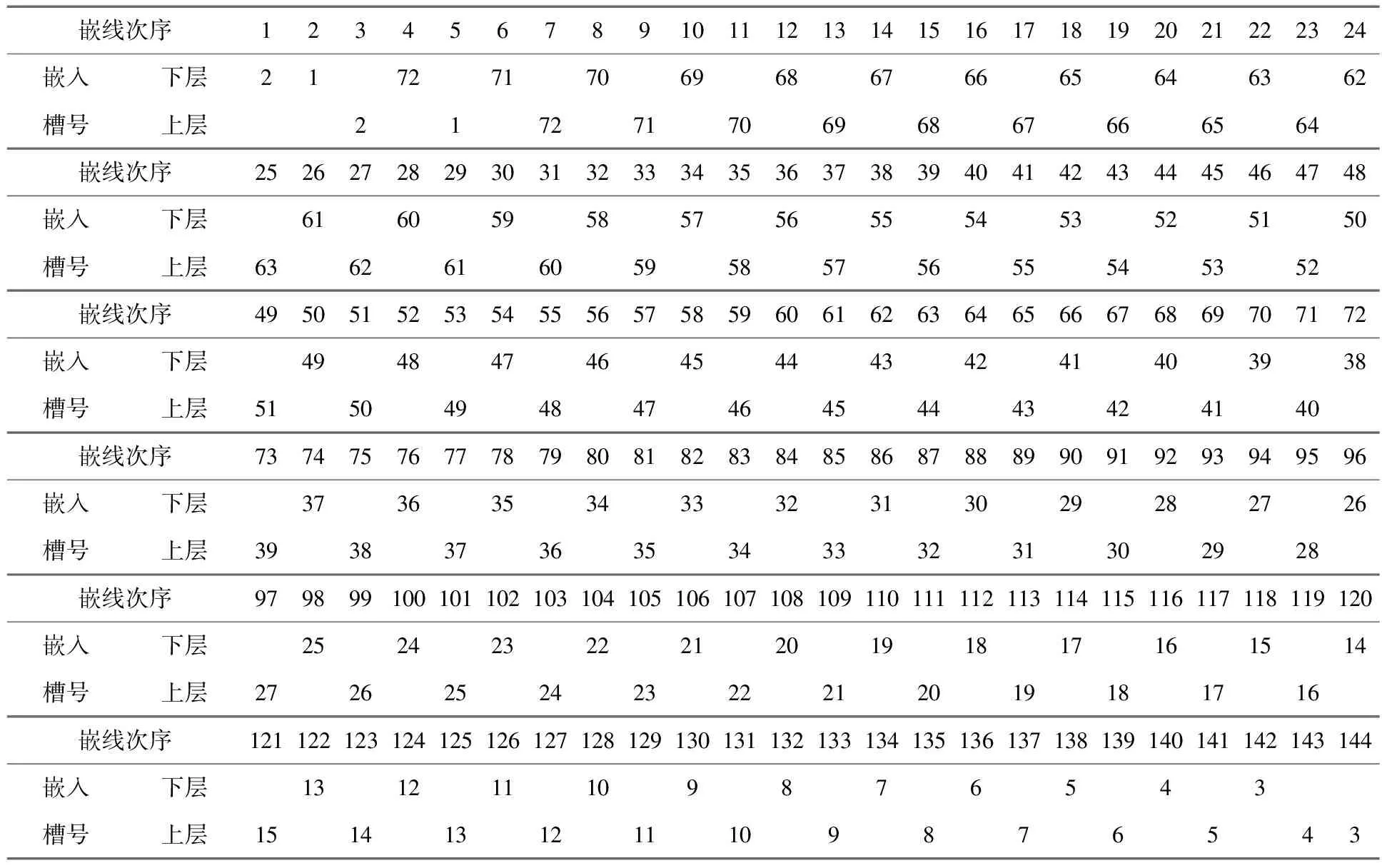

绕组绕制完成后,72槽分2个双层嵌入,每个双层有144个逐步嵌线次序。分层绕制、分层嵌入绕组嵌线顺序表(一半绕组)如表2所示[2]。整个电机绕组有4层,即288次序逐步嵌线。

表2 分层绕制、分层嵌入绕组嵌线顺序表(一半绕组)

所提出的分层式嵌线方法在绕配线工序中需要耗费一定的时间,但会降低嵌线工序的难度。在嵌入第一层时槽满率很低,很容易嵌入;嵌入第二层时,由于线规减少了一半,且有绕组端部是直角的,因而线圈嵌入槽中难度系数也大大降低。

这种方法在嵌线过程中需要注意以下几点。

(1)嵌入第一组时,做好U、V、W三相进出线的标志,便于接线时辨认。因为第二层的线圈是在第一层的基础上嵌入的,在同槽内第一组的上沉边出线和第二组的下沉边入线位置很接近。例如表2所示嵌线次序的第4项和第5项,也就是第72槽的底线和第1槽的面线,相隔1槽,2组出线的位置基本相同,同时夹在2层线包之间,如果没有接线标志将很难分清出线和入线,从而导致相间故障。

(2)嵌入第二组的起点的三相(同槽内)要与第一组的U、V、W三相相同,并要做好绝缘。在同槽内有4层线圈,如果同槽内第二组与第一组相次不同,那么U、V、W相可能同时出现在同一槽内,导致电机不能起动。

(3)根据嵌线时做好的U、V、W三相标志,通过串联的方式进行不同相过桥线的连接。接好第一层的出线后,再接第二层的出线,最后把2层相同相次的出入线进行合并。接线时一定要区分三色线否则极易串相。

3 改进效果

将上述改进方案应用于后期15 kW 发电机有绕组定子的制造中,仍对5台样机进行耐压试验。改进前后有绕组定子故障率对比如表3所示。需要指出的是,改进后出现的错线问题是人为因素导致的。除去错线问题后,采用改进工艺制作的有绕组定子样机,故障率为0.28%,达到了不高于0.4%的要求。

表3 改进前后有绕组定子故障率对比

改进方案后期多次推广应用于其他产品样机的绕组生产,有效地降低了嵌线工序的难度和故障率,提高了有绕组铁心的制造质量。

4 结 语

15 kW风力发电机是多极电机的一种。本文针对其有绕组定子制造,在不改变电磁方案的前提下,提出了2种改进工艺,有效地降低了嵌线工序的难度和故障率,提高了制造质量,形成量产的产品。所介绍的改进方案已推广应用于其他产品样机的绕组生产,为槽数多、跨距短、槽满率偏高的多极电机绕组定子制造提供了一定的参考。