阀安装盘的工艺设计

袁 圆 张兰勇

1 零件的功用及工艺分析

1.1 零件的功用

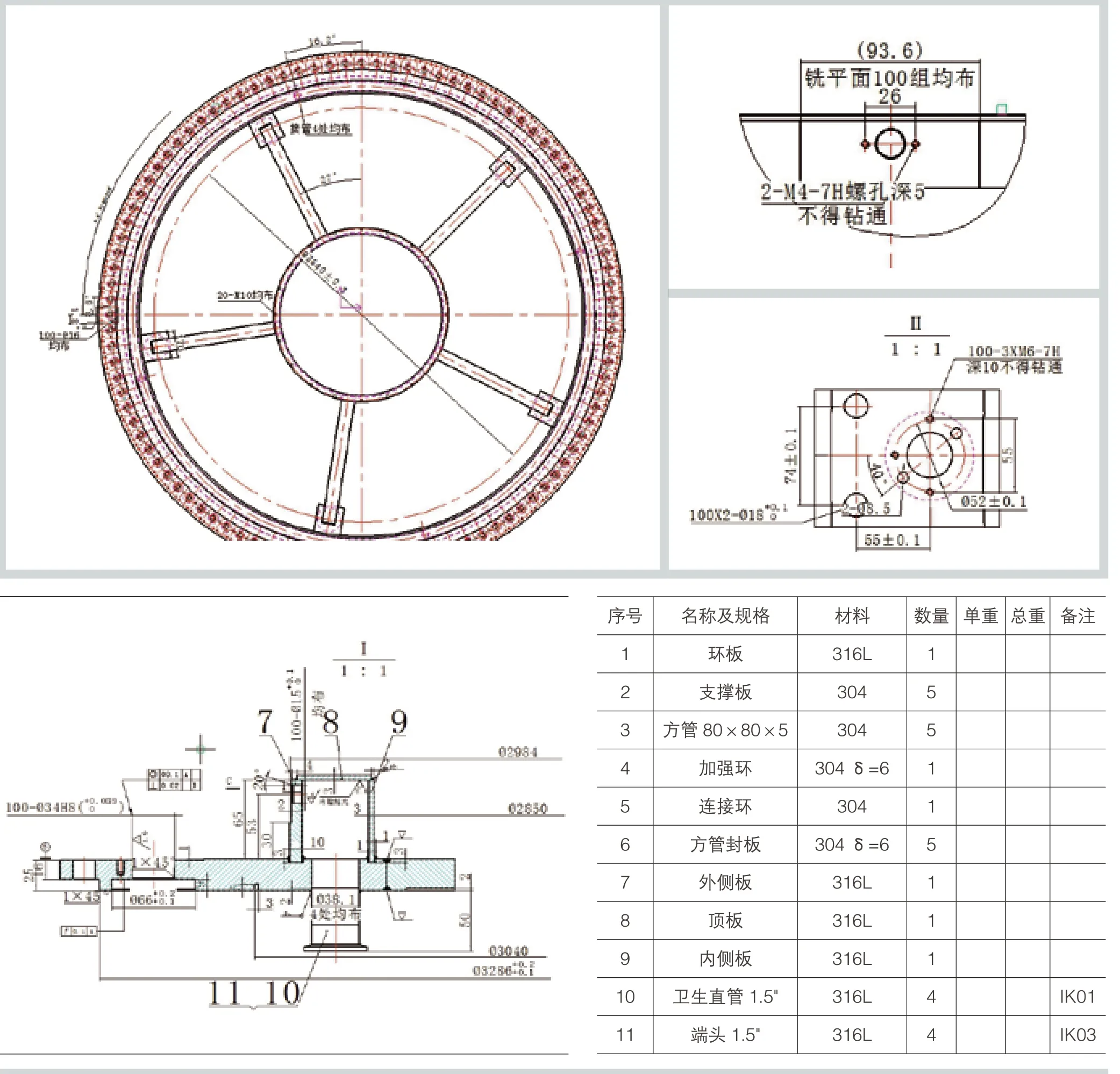

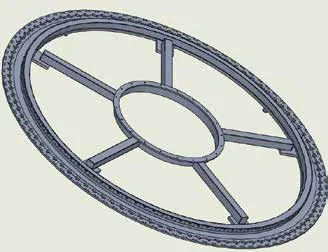

阀安装盘零件(图1)是分流灌装结构组合零件,即某种产品灌装机构,主要作用是用来液体分流灌装、支承、包容、保护运动零件或其他零件,也起定位和密封作用。

图1 阀安装盘)

1.2 零件的工艺分析

(1)零件类型:零件的实际形状如上图所示,从零件图(图1)上看,该零件属于回转体结构型零件,结构比较复杂。

(2)零件结构:该零件由件1 ~件11 七个件号共29 件单元零件组合焊接而成。件1(环板)和件5(连接板)通过件2(支撑板)和件3(方管)焊接连接,其中方管一端用件6(方管封板)堵实,再组焊件4(加强环)以加强整件刚性与强度;然后将件7(外侧板)、件8(顶板)、件9(内侧板)组焊成的环形腔体与其组焊;件10(卫生直管1.5″) 及件11(端头1.5″)组件与腔体贯通焊接。

(3)零件材质:该零件为醋灌装设备之用,材质全部要求为不锈钢。因件1、件7 ~件11 有与醋液体直接接触部位,故材质要求用更高一些的316L 不锈钢材质,其余均为304 不锈钢材质。

(4)零件技术要求:因腔体内直接存储液体食品,所以要求腔体内壁抛光至镜面(防止沉淀残留物影响液体食品质量)。工作时腔体内有0.3Mpa 压力,所以加工工艺中要求对焊缝探伤和试压试验。件10、件11有规定标准,可从市场直接选购食品级管件。

(5)零件的机械加工点归纳:

1. φ3380 外圆的加工

6. φ2830 内孔加工

7. φ2982/φ2962 深3 环槽(件7 外侧板安装槽)加工

8. φ2860/φ2848 深3 环槽(件9 内侧板安装槽)加工

9. φ3040/φ3034 深5 环槽加工

10. 件5 连接环上平面(120 上端平面)加工

11. 件1 环板上下平面(26 两端平面)

12. 件7 外侧板φ2984 外径上100-35×(93.6)深4 台阶平面加工

15. 100×2-φ8.5 孔加工

16. 100-φ16 孔加工

17. 5-φ155 深2 沉孔加工

19. 100×3-M6-7H 深10 螺孔加工

20. 100-35×(93.6)平 面 上100×2-M4-7H深5 螺孔加工

21. 件5 连接环上20-M10 螺孔加工

22. 件10、11 管组件安装孔4-φ38.1 孔加工

23. 件1、2、5 组焊前的预加工

2 工艺方案制定与工艺规程设计

2.1 工艺方案制定

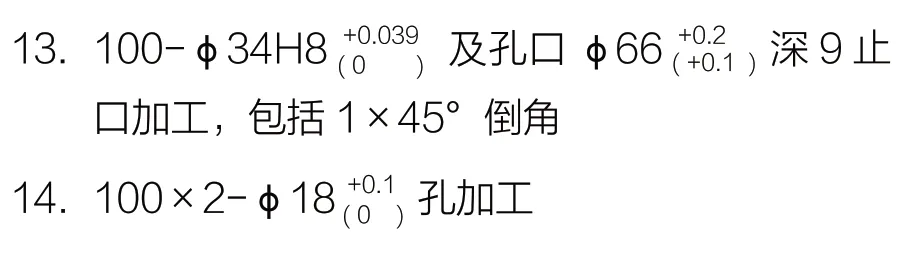

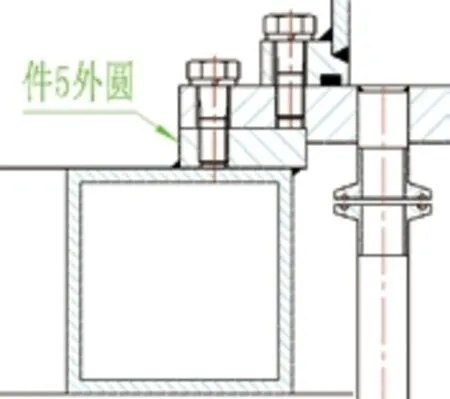

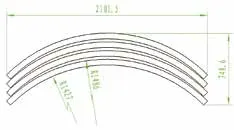

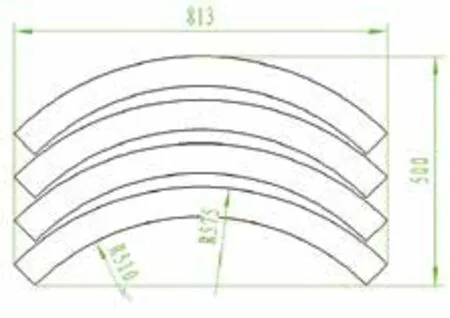

(1)件1 环板及件5 连接环考虑到耗材的合理性、节约性,可以将两环板各自分成分n 等分焊接形成。在最终形成的组焊结构件中,件1 环板的内孔与件2 支撑板会组焊(图2),组焊后内圆将无法加工,所以在环圆板组焊后需要将内圆尺寸(包括焊接坡口)加工到位。考虑到焊接变形,其余尺寸均焊接后在加工。件5外圆不是安装面,没有装配关系,所以可以将外圆加工到位(图3),其余尺寸均焊接后在加工。

(图2)

(图3)

(2)考虑焊接形变,件2 连接板(5 块)组焊后底面有5-φ155 共面止口焊后加工,其余尺寸均焊接后在加工。

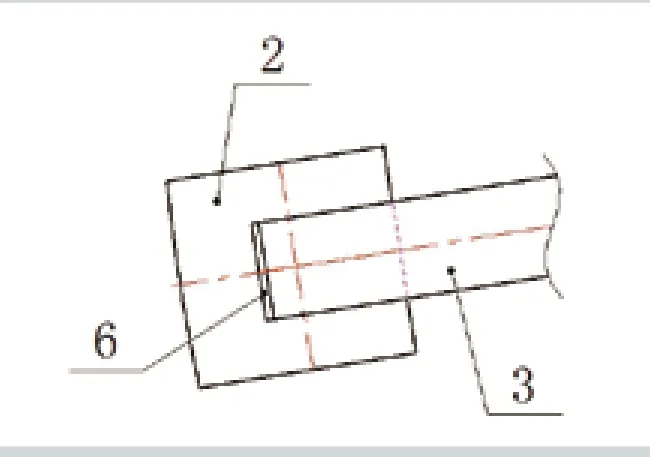

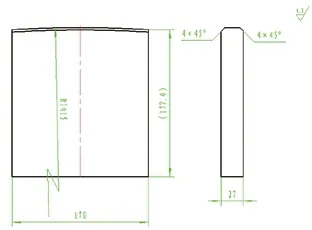

(3)件3 方管没有严格尺寸的安装面及装配关系,所以按图纸长度下料后,组焊上件6 方管堵板后,分别于件2 支撑板逐一组焊,形成件(件2、3、6)组焊件(图4)

(图4)

(4)件4 加强环及件9 内侧板均为圆筒体,没有严格尺寸的安装面及装配关系,可以按照实际展开的尺寸分n 段拼接组焊后直接卷制成圆;件7 外侧板,也为圆筒体,且外圆上需要加工100 等分的安装面,所以展开卷制时确保圆度。

(5)件8 顶板考虑到耗材的合理性、节约性,可以将环板分成分n 等分焊接形成。等件7、9 内外侧板于件1 焊接后,现场测量实际内开挡尺寸,并确定件8 顶板的实际内、外圆直径,确保内外壁均能与件7、9 形成角焊缝空间(图5)

(图5)

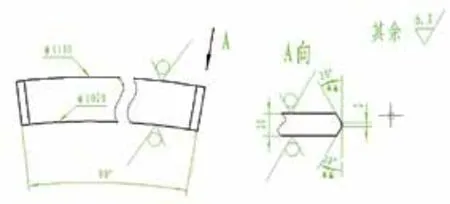

(6)件1 ~6 组件组焊后需要预加工φ2982/φ2962 深3 环槽及φ2860/φ2848 深3 环槽,以便组焊件7、8 内外侧板。

(8)为了工件装夹加工便利,件10 卫生直管1.5″及件11 端头1.5″管组件在等件1 ~9 组焊件按照图纸尺寸及要求完成全部机械加工工序后再组焊。

(9)对全件的未加工处毛面进行去污酸洗抛光处理,对腔室进行0.3Mpa 气密压力试验。

2.2 工艺规程设计

2.2.1 选择毛坯的类型

该零件为液态食品灌装包装设备主要零件,因有直接与液体食品的灌装部分,也有做结构支撑的多种用途,所以要求毛坯的整体材料是不锈钢。这类钢具有良好的塑性、韧性、焊接性、耐蚀性能、无磁性及表面美观洁净性,在氧化性和还原性介质中耐蚀性均较好,长用于制作耐酸设备。直接与液体食品的材质选用316L,其余选用304材质。此零件主要涉及的毛坯有δ3、δ6、δ10、δ20、δ30板及80×80×5 方管等。

2.2.2 基准的选择

根据粗基准选择的原则,可以选择件1 下平面作为粗基准,结合百分表对圆盘外圆校圆定位,这样便于加工上下两端格挡平面及确定中心孔定位,便于保证其尺寸及各处加工余量。

根据精基准选择的原则,可以选择件1 以加工的下平面为精基准,结合百分表对圆盘外圆校圆定位,以便多道序的一次性加工,保证尺寸。

该零件上下端面上加工工序较多,且尺寸上超大加工范围,为了方便加工,后序中还会用到基准转移,二次装夹,但此也是基于精基准选择原则之上。

2.2.3 工序的合理组合

确定基准以后,就按生产类型、零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。

一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。结构简单的专用机床和工夹具组织流水线生产。

根据以上的原则,考虑选择通用设备+数控设备相结合的方法来完成此工件的加工。因零件为单件加工,且在回转体上的多种圆周均分孔加工,可以用数控镗铣床的循环语句指令来进行数控编程加工或定位预加工,既可以确保分度的准确性、提高加工效率,也可以减轻操作者的劳动强度。回转体车端面加工工序技术相对简单、生产准备工作量小,选择普通立车加工即可完成,对数控镗铣床预钻孔定位的螺孔加工,或尺寸要求不高的普通孔或螺孔,可选用通用钻床加工。既能满足图纸尺寸加工的要求,也会大大提高工作效率,减少制造时间,节约综合成本。

2.2.4 制定工艺路线及工艺过程卡

加工工艺路线制定的原则是:在保证产品质量的前提下,尽量提高生产效率和降低成本,并且能够充分利用现有的生产条件。制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。

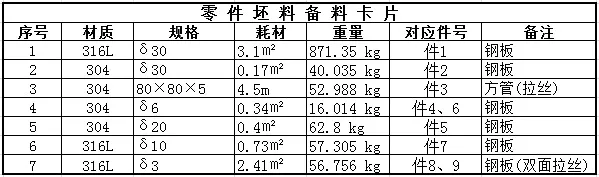

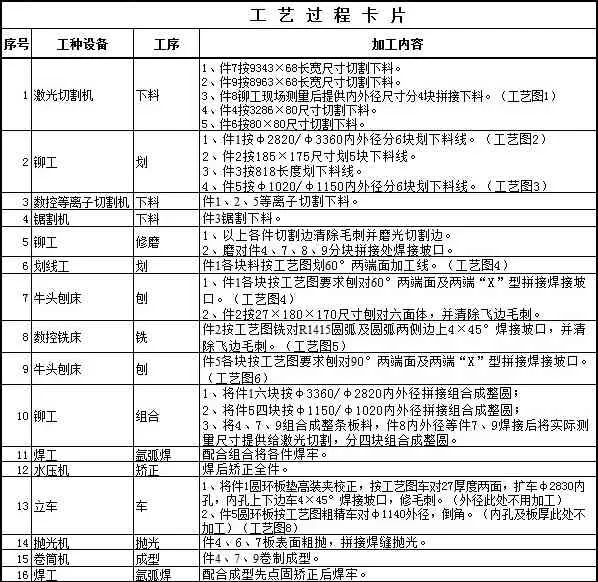

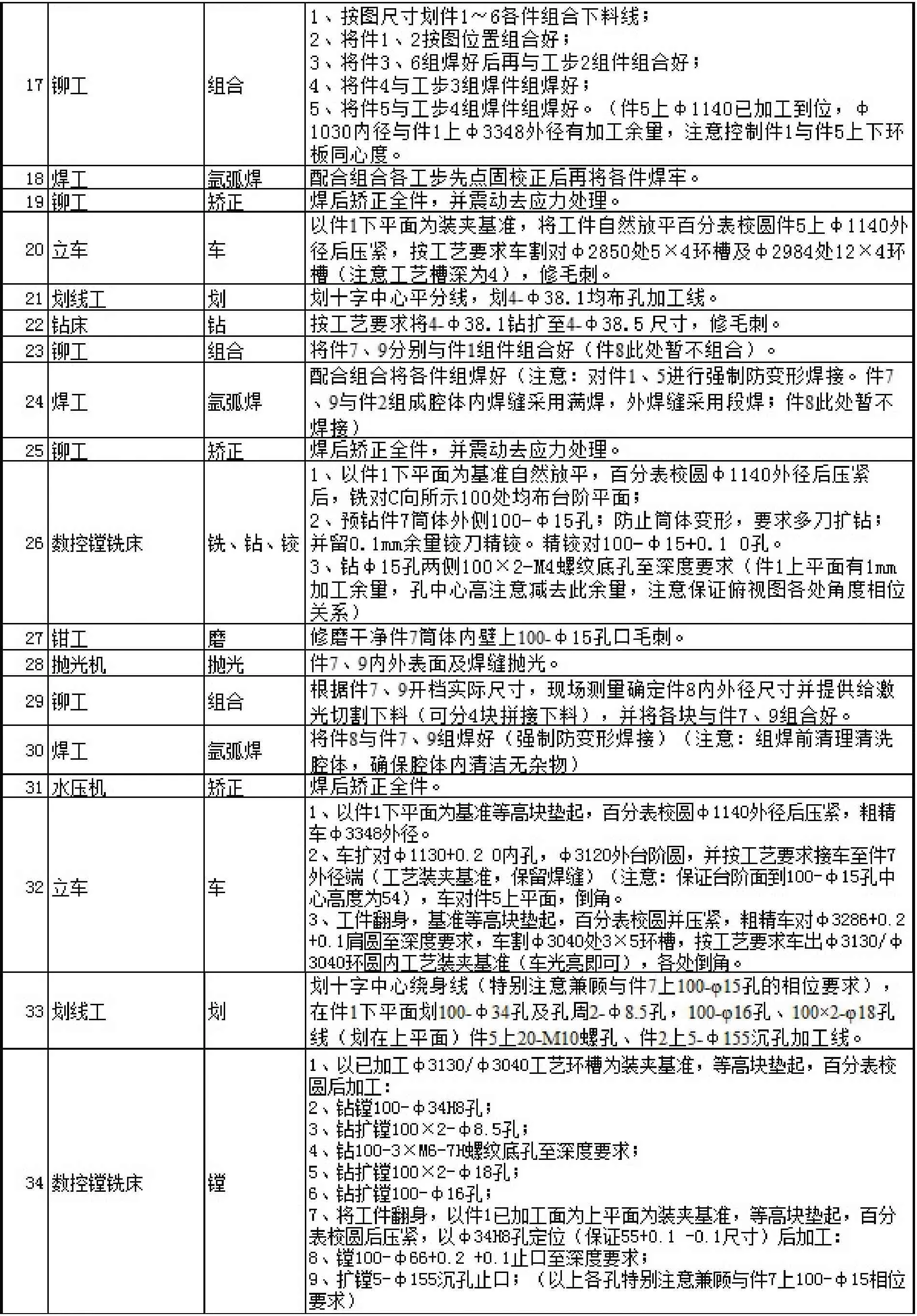

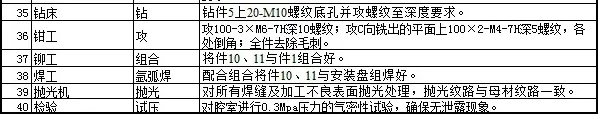

根据以上工艺路线,完成详细的材料备料卡片及工艺过程卡片(如下表)

(1)材料备料卡:

?

(2)零件工艺过程卡:

?

?

?

(3)工艺图(供参考,可选择使用)

工艺图1

工艺图2

工艺图3

工艺图4

工艺图5

工艺图6

工艺图7

工艺图8

2.2.6 加工设备、加工刀具及检具的选择

(1)加工设备的选择

工艺方案确定后,根据加工的要求及本企业已有的设备种类,基本可以确定加工设备的类型如下:

激光切割机、等离子切割机、砂轮切割机、氩弧焊机、水压机、卷筒机、抛光机、立车、钻床、数控镗铣床、牛头刨床、数控铣床等

(2)加工刀具的选择

各设备涉及使用的刀具汇总如下:

45°车刀及镗刀、75°车刀及镗刀、90°车刀及镗刀、3mm 宽车割刀、4mm 宽车割刀、φ38.5 钻头、φ3.5 钻头、φ9 钻头、φ14.5 钻头、φ30 钻头、φ30 钻头、φ18 钻头、φ16 钻头、φ5.5 钻头、M4 丝锥、M6 丝锥、M10 丝锥、φ8.5 钻头、φ19.5 钻头、φ46 盘铣刀等。

(3)检具的选择:

3.5m 游标卡尺、0-300mm 游标卡尺、0-150mm深度游标卡尺、0-300mm 高度尺、角度尺、百分表及磁力表座、螺纹千分尺、卷尺等。

3、数控加工程序编写

该零件为回转体类零件,回转体上加工点较多,位置尺寸公差控制较严,可以结合采用数控镗铣床的的编程系统循环语句加工来完成,可以极大的提高工作效率和加工精度。通过CAXA 制造工程师对阀安装盘三维建模(图6),并进行仿真加工,导出粗精加工G 代码,在数控镗铣床(型号:TK6513,操作系统:SIEMENS 840D)加工完成。

(图6 阀安装盘三维建模)

4 结语

针对较复杂结构件的加工,首先需要详细分析零件图及加工的各项技术要求,其次考虑毛坯的选择及确定用量,还要考虑制定工艺过程中一些关键问题,如焊接变形的控制、零件表面质量的保证、基准的选择、零件表面加工方法的选择、加工顺序的安排和组合、加工路线的拟定等等,都需要选择和确定,最后结合工厂实际情况设计编制出合理、高效、经济的加工制造工艺。