冷喷涂7075铝合金微观组织和力学性能研究

王群 刘建武 李海峰 吴梓赵 饶宇琴 王海华

摘要:为了评估冷喷涂修复高强铝合金的可行性,采用冷喷涂工艺在7075铝合金基体板上沉积厚度约为10mm的7075铝合金沉积层。采用X衍射仪、扫描电镜、硬度计和电子拉伸机分别测试了7075铝合金沉积层的相结构、显微组织和基本力学性能。结果表明,7075铝合金粉末在冷喷涂过程中发生了剧烈的塑性变形,粉末与相应冷喷涂沉积层的相结构相同;所获得的冷喷涂7075铝合金沉积层的孔隙率约为0.7%,抗拉强度为365.2MPa,硬度为136.9HV0.025,沉积层与基体材料结合强度为75.6MPa。由此证明:冷喷涂7075铝合金工艺适合高强铝合金非主承力件的缺陷修复。

关键词:冷喷涂;7075铝合金;显微组织;抗拉强度;结合强度

Keywords: cold spraying;7075 aluminum alloy;microstructure;ultimate tensile strength;bonding strength

*基金项目:湖南省自然科学基金面上项目(2019JJ40045);传动系统适海性机匣增材修复技术研究(KY-1044-2021-0094)

0 引言

7075是一种典型的Al-Zn-Mg-Cu系高强铝合金材料,广泛应用于航空和轨道交通领域的零件制造。由于7075铝合金耐腐蚀和磨性都较差,在服役过程中,其表面容易受到机械和腐蚀作用而导致形状和尺寸损伤[1-4]。因此,采用再制造技术对铝合金零部件受损部位进行修复,实现损伤零件再制造具有很大的必要性。通常,对表面发生损伤的金属零件往往采用堆焊和熔覆工艺进行修復,但是,由于这两种方法都会使得材料局部熔化,从而对基体产生高的热量输入,容易导致零件变形和氧化。另外,由于7075铝合金有应力腐蚀开裂倾向,可焊性不好,修复处还容易出现氧化夹渣、气孔和微裂纹等缺陷[5,6],因此,开发新型可靠的高强铝合金零部件修复技术在航空和轨道交通领域具有很大的市场需求[7,8]。

冷喷涂是一种固态粒子在较低温度下以超过临界速度撞击基体,通过粒子的剧烈塑性变形与基体产生结合的材料沉积技术。冷喷涂气流的低温特性显著降低了对基体材料的热影响,高速粒子碰撞的喷丸效应产生残余压应力一方面有助于提高零件的抗疲劳性能[8,9],另一方面还有助于沉积大厚度的沉积层[10],这为损伤高强铝合金零件修复提供了很好的途径。吴增荣等[1]采用压力为5MPa的氮气作为驱动气体在1060纯铝板上沉积7075铝合金涂层,发现当驱动气体温度从450℃升高到550℃时,铝合金粒子的变形程度虽然增加,但相应的沉积层硬度和致密度并未显著改善。当驱动气体温度为450℃时,所沉积的7075铝合金层的孔隙率低(0.14%),涂层与纯铝基体的结合强度超过55.3MPa。Xiong等[11]研究了7075和7050铝合金涂层厚度对涂层和7050-T7351基体结合强度的影响,结果表明,涂层的剪切拉伸强度都随着涂层厚度的增加而减小,且剪切强度最高只有18MPa,且涂层与基体的结合强度不足10MPa,相应力学性能明显偏低。Rokni等[12]研究了热处理对冷喷涂7075铝合金微观组织和力学性能的影响,发现经过热处理后,冷喷涂7075铝合金的强度和延伸率均有所提高。由上面这些冷喷涂高强铝合金的研究结果来看,当采用氮气作为粉末驱动气体时,即使使用很高的压力也很难获得令人满意的涂层结合强度;虽然采用高压力的氦气能获得高质量的冷喷涂沉积层,但由于要消耗大量昂贵的氦气,使得涂层制备成本很高。因此,本文采用较低压力(2MPa)的氦气进行7075铝合金沉积,并研究以这种较低压力的氦气为驱动气体在7075铝合金板材上制备大厚度7075铝合金沉积层的显微组织和机械性能,探索在较低成本下采用冷喷涂修复7075高强铝合金零件损伤的可行性。

1 实验材料和方法

1.1 实验材料及样品制备

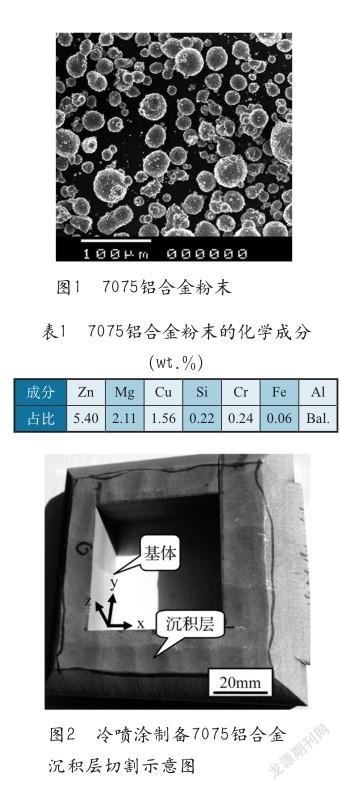

冷喷涂采用平均粒径为35μm的7075铝合金粉末,其形貌如图1所示,其化学成分如表1所示。

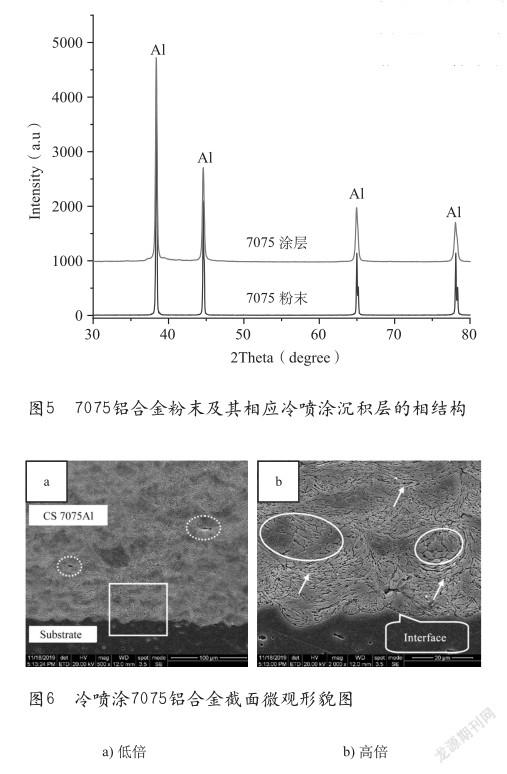

冷喷涂的基体材料是10mm厚的7075T6铝合金板。选择高压冷喷涂设备(PCS-1000,Plasma Giken Co.,Ltd.,Japan)将上述7075铝合金粉末喷涂在7075铝合金板材上。冷喷涂之前对基体表面进行除油脱脂、喷砂、酒精清洗处理等预处理。喷涂所使用的加速气体为氦气,相应气体压力和温度分别为2MPa和500℃,喷距距离为30mm,喷射角为90°,送粉速率为30g/min。喷涂完成后得到约10mm厚的7075铝合金沉积层。线切割后冷喷涂制备的7075沉积样品的宏观照片如图2所示。

喷涂过程中喷枪在XY平面上沿X方向喷涂,Z方向为沉积层的厚度方向,采用电火花线切割从冷喷涂沉积层上切割样块,用于显微组织和力学性能分析和测试。其中,拉伸样品沿图2所示的X方向取样,拉伸样品的形状和尺寸如图3所示。

采用Instron 3369型电子拉伸试验机对冷喷涂7075铝合金沉积层进行抗拉强度测试,拉伸速度为2mm/min,拉伸方向为图2所示X方向,拉伸测试采用的标准为“ASTM E8金属拉伸试验标准”。

通常,涂层的结合强度按照“ASTM C633热喷涂涂层附着力或粘结强度试验方法”标准规定的方法进行测试,但由于该方法采用胶粘法,对操作工艺要求很严格,并且在测试过程中常常由于断口发生在胶接处而不能获得涂层与基体的实际结合强度。鉴于本文中的冷喷涂沉积层的厚度较大(~10mm),因此可以借鉴材料抗拉强度测试方法来测试冷喷涂沉积层与基体件的结合强度。采用电火花线切割工艺沿图2所示的Z方向取样,结合强度样品的形状和尺寸如图4所示。

基体和冷喷块体的交界面为图4的截面积最小处(虚线所示),采用与图3所示样品同样的拉伸实验方法对其进行结合强度测试,拉伸方向为图2所示Z方向。

1.2 相结构测试

采用Miniflex 600 X-ray衍射仪对7075粉末和相应冷喷涂沉积层的相结构进行检测,测试参数为:阳极靶为Cu靶,管压为40kV,扫描速度为20°/min,扫描角度30°~80°,管流为15mA,步进值为0.02°。

1.3 组织、性能和显微硬度检测

将冷喷涂沉积层切割成10mm×10mm×10mm的样块后进行冷镶嵌(磨抛面为图2所示的YZ面),依次采用320目、600目、1000目、2000目和3000目的砂纸进行打磨,再依次用粒度为2.5mm和0.5mm的金刚石喷雾抛光剂以及粒度为40nm的SiO2悬浮液抛光。抛光后的样品采用凯乐试剂腐蚀后进行显微组织观察,截面抛光后未腐蚀的平行样品用于显微硬度测试。其中,显微组织观察采用FEI-Quanta200型环境扫描电子显微镜。冷喷涂7075沉积层的显微硬度采用上海泰明显微硬度计(HXD-1000TM)进行测试,载荷为25g,保压时间为15s,取10次测量结果的平均值。

2 实验结果与分析

2.1 相结构

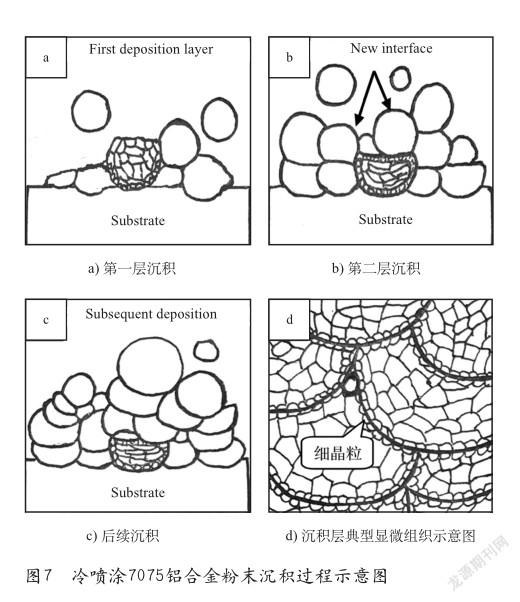

7075铝合金粉末及其相应冷喷涂沉积层的相结构如图5所示。

由图5可以看出,粉末和相应冷喷涂沉积层的相结构基本相同,都是铝的固溶体相,即在冷喷涂过程中7075铝合金从粉末沉积成块体过程中几乎没有相变发生,这主要得益于冷喷涂采用较低温度惰性气体的缘故。本研究采用500℃的氦气加热和驱动7075铝合金粉末,高速飞行的固态铝合金粉末粒子撞击到基体表面发生强烈的塑性变形而形成相应沉积层,因此,冷喷涂沉积层的相结构几乎与相应粉末保持一致。另外,冷喷涂粉末采用气雾化工艺制粉,由于制粉过程中快速凝固的缘故,7075铝合金粉末中的合金元素大部分固溶在基体铝相中。在冷喷涂过程中,粉末被快速加热和加速后撞击到基体上发生沉积,因此,可以推测7075铝合金沉积层中的合金元素也基本固溶在铝基体中,7075铝合金沉积层呈现出与相应喷涂粉末相同的相结构。

2.2 冷喷涂7075铝合金微观结构

冷喷涂7075铝合金沉积层的截面经过凯乐试剂腐蚀后的扫描电子显微照片如图6所示。

由图6可见,冷喷涂铝合金组织致密,缺陷少,在放大倍数较低(见图6a))时仅能看到很少量的小孔隙(椭圆虚线框)。在截面高倍形貌中(见图6b))可以明显看到7075铝合金的粉末颗粒发生了严重的塑性变形,粉末颗粒与颗粒相接触的边界处出现了细晶结构(见图6b)中箭头处),而颗粒内部(椭圆实线框)的晶粒尺寸明显大于颗粒边界处。这些微观结构特征和其他研究人员报道的冷喷涂7075铝合金基本一致。另外,Rokni等[13]还发现冷喷涂组织有微观区域硬度分布不均匀的情况,颗粒内部的显微硬度小于颗粒边界处且有着更高密度的位错和大角度晶界。从冷喷涂7075铝合金和基体之间的界面处能看出,两者之间结合的很好,没有发现明显的夹杂、裂纹和孔隙之类的缺陷。冷喷涂粉末颗粒部分嵌入基体内部,基体也发生了一定程度的变形。基于冷喷涂7075铝合金粉末的冷喷涂沉积过程及其截面显微组织形貌,可以推测冷喷涂过程中粒子的沉积过程,如图7所示。

在冷喷涂过程中,分布于加速气流不同位置的粉末粒子的速度也不尽相同,低于临界速度的铝合金粉末撞击到基体后发生反弹,超过临界速度的铝合金粉末撞击到基体后发生塑性变形,部分粉末颗粒嵌入基体而发生黏粘沉积,形成第一层冷喷涂沉积层(见图7a))。第一层粉末和基体的结合情况决定了冷喷涂沉积层与基体之间的结合强度(Bonding Strength)。后續的粉末粒子撞击到先沉积的颗粒发生塑性变形而沉积,在这一过程中,先沉积的粉末粒子会被后沉积的粒子撞击而继续发生塑性变形,使得先沉积层冷喷涂7075铝合金层进一步被夯实,有效地降低了沉积层的孔隙率,并产生了颗粒间的结合,如图7b)所示。涂层的这种后续生长形成的层间结合强度(Cohesion Strength)取决于所沉积粉末颗粒之间的结合力。已经沉积的粉末颗粒表面会成为新的结合界面,随着喷涂的进行,沉积物受到持续的碰撞压力,发生进一步变形和致密化,形成如图7c)所示形貌。后续粉末颗粒的持续碰撞对底层沉积层的影响随着沉积层厚度的增加而逐渐减弱,而距离新结合界面越近的沉积层受到的碰撞影响越大。粉末颗粒内部晶粒会沿着变形方向被拉长,并且颗粒边界处可能会有细晶结构出现。据大量的文献报道,冷喷涂过程中高速飞行的粒子撞击到基体或先沉积的粒子时会发生“绝热剪切失稳”现象,即机械能迅速转变成热量来不及散失,较高的温度使得发生塑性变形的粒子边缘发生微熔或再结晶,最终在所沉积粒子边界获得细小的晶粒,冷喷涂7075铝合金沉积层典型组织形貌可用图7d)所示的示意图来表示。

2.3 冷喷涂7075铝合金的力学性能

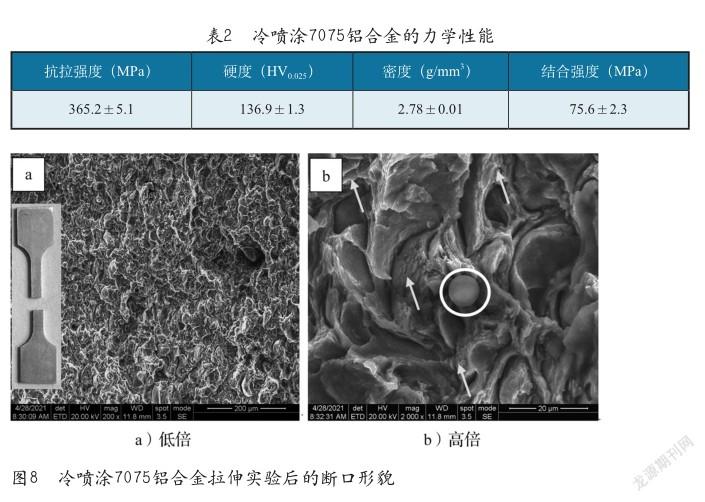

冷喷涂7075铝合金沉积层的力学性能实验结果如表2所示。

由表2可以看出,冷喷涂7075铝合金沉积层密度(2.78 g/mm3)接近于7075铝合金的理论密度(2.8 g/mm3),这也说明冷喷涂7075铝合金的致密性非常好,理论致密度为99.3%。原始状态的冷喷涂7075铝合金具有较高的抗拉强度(365.2MPa),受冷喷涂沉积层尺寸限制,拉伸样品材料尺寸小,再加上其延伸率很低。因此,材料的实际延伸率很难准确获得。另外,冷喷涂沉积的7075铝合金沉积层与基体材料的结合强度为75.6MPa,远低于冷喷涂沉积层的抗拉强度(365.2MPa),主要原因可能是粉末粒子与基体材料间的嵌合程度远小于粉末粒子间的嵌合程度。虽然7075沉积层的结合强度低于沉积层自身的抗拉强度,但相对于大多数文献[1]报道的沉积层与基体的结合强度来说,该结合强度值已经是较理想的了。例如,“ASTM C633热喷涂涂层附着力或粘结强度试验方法”规定的超音速火焰喷涂WC基涂层与基体结合强度值也只有69MPa。

冷喷涂沉积7075铝合金拉伸断口的微观形貌如图8所示。

由图8可以看出,未发现塑性断裂的韧窝特征。断口表面大部分为凸起或凹下的光滑粒子表面,可以推测:在拉伸过程中主要是7075铝合金粉末粒子和粒子间脱开,可见,冷喷涂沉积7075铝合金沉积层中粒子间结合主要以机械结合为主。另外,在图8b)中还可以发现少量的粗糙的撕裂表面(箭头所指位置),这可能是粒子发生剧烈塑性变形而发生嵌合和局部微熔形成的微区冶金结合造成的。再有,在断口中还能发现很少量的尺寸很小的未变形球形粒子(见图8b)圆圈中)。可能的原因为:冷喷涂过程中存在一定比例的铝合金粒子处于气流边缘,这些粒子得不到高速气流的充分加速,飞行速度低。通常来说,这些未达到冷喷涂临界速度的粒子是不能发生沉积的,但这些低速飞行的铝合金粒子中可能有极少部分被其他粒子裹挟,正好填充在较大粉末之间的缝隙中,造成粒子几乎未发生扁平化。另外,由于受到四周高出部分材料的遮蔽作用,这种几乎没有发生塑性变形的粒子不会受到后续高速飞行粒子的撞击,因此基本呈球形保留在冷喷涂沉积层中。可以预见,这类球形粒子与周围材料结合不紧密,会成为冷喷涂沉积层中的缺陷,在外力作用下,这种粒子所在的位置会成为裂纹萌生的裂纹源。

综上所述,本实验制备的7075铝合金沉积层具有致密的组织结构和较好的力学性能强度,满足非承力件和次承力高强铝合金件表面缺陷修复对沉积层的性能要求[14]。但是,冷喷涂的各项性能与轧制7075铝合金的力学性能相比还有一定的差距。因此,后续还要继续开展喷枪结构、粉末粒子分布和喷涂工艺优化等方面的研究工作,最大程度地降低冷喷涂沉积层中的缺陷。还可以结合基体表面预处理优化和冷喷涂沉积层后期热处理,进一步提高冷喷涂铝合金沉积层与基体的结合强度以及沉积层的塑性,扩大冷喷涂修复发生损伤高强铝合金零件的应用范围。

3 结论

本文采用冷喷涂,在7075铝合金基体板上沉积了大厚度的7075铝合金层,并对其微观组织和力学性能进行了测试和分析。获得结果如下:

1)7075铝合金粉末在冷喷涂沉积过程中未发生相变,粉末与相应的冷喷涂沉积层都是铝固溶体相;

2)冷喷涂7075铝合金中的粉末颗粒在沉积过程中经历了严重的塑性变形,在粉末边缘的部分微区发生了熔融或再结晶而形成了细晶结构,使得粉末颗粒边缘处的晶粒尺寸小于粉末颗粒内部的晶粒尺寸;

3)冷喷涂7075铝合金沉积层中粒子间的结合以及沉积层与基体的结合以机械结合为主,微区冶金结合为辅;

4)冷喷涂7075铝合金组织致密,孔隙率低(0.7%),且具有较高的抗拉强度(365.2MPa)和硬度(136.9HV0.025),适用于高强铝合金非主承力件的缺陷修复。

参考文献

[1] 吴增荣,胡永俊,代明江,等.气体温度对冷喷涂7075铝合金涂层性能的影响[J]. 表面技术,2020,49(1):318-325.

[2] Dixon B,Barter S,Mazeika R. Quantification of the fatigue severity of porosity in aluminum alloy 7050- T7451 thick plate[J]. International journal of fatigue,2018,114:217-225.

[3] Dursun T,Soutis C. Recent developments in advanced aircraft aluminum alloys[J]. Materials and design,2014,56:862-871.

[4] Sirven P,Garrido M A,ClaudioJ M,et al. Effect of higher deposition temperatures on the microstructure and mechanical properties of Al 2024 cold sprayed coatings[J]. Surface & Coatings Technology,2018,337:461- 470.

[5] 张伟,郭永明,陈永雄. 热喷涂技术在产品再制造领域的应用及发展趋势[J]. 中国表面工程,2011,24(6):1-10.

[6] 石仲川,刘德鑫,张晓云,等.冷喷涂技术的研究现状及在航空工业领域内的应用[J]. 材料导报,2012,26(9):70-74.

[7] Assadi H,Hkreye H,Hgartner F,et al. Cold spraying—A materials perspective[J]. Acta Materialia,2016,116:382-407.

[8] Suhonen T,Varis T,Dosta S,Torrell M,et al. Residual stress development in cold sprayed Al,Cu and Ti coatings[J]. Acta Materialia,2013,61:632-6337.

[9] Ghelichi R,Macdonald D,Bagherifard S,et al. Microstructure and fatigue behavior of cold spray coated Al5052[J]. Acta Materialia,2012,60(19):6555–6561.

[10] Wei Y,Luo X,Ge Y,et al. Deposition of fully dense Al-based coatings via in-situ micro-forging assisted cold spray for excellent corrosion protection of AZ31B magnesium alloy[J]. Journal of Alloys and Compounds,2019,806:1116-1126.

[11] Xiong Y,Zhuang W,Zhang M. Effect of the thickness of cold sprayed aluminum alloy coating on the adhesive bond strength with an aluminum alloy substrate[J]. Surface and Coatings Technolo- gy,2015,270:259-265.

[12] Rokni M R,Widener C A,Champagne V K,et al. The effects of heat treatment on 7075 Al cold spray deposits[J]. Surface & Coatings Technology,2016,310:1-8.

[13] Rokni M R,Widener C A,Crawford G A,et al. An investigation into microstructure and mechanical properties of cold sprayed 7075 Al deposition[J]. Materials Science & Engineering A,2015,625(11):19-27.

[14] Victor K,Champagne JR,VICTOR K,et al. Cold-spray coatings recent trends and future perspectives[M]. Springer International Publishing,2018.

作者簡介

王群,副教授,博士,主要从事表面工程及再制造技术研究。