射流管伺服阀通油冷却建模与仿真分析

胡建军,朱 晴,陈冬冬,方 群,金瑶兰,孔祥东

(1.燕山大学 河北省土木工程绿色建造与智能运维重点实验室,河北 秦皇岛 066004;2.上海衡拓液压控制技术有限公司,上海 201612;3.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

射流管伺服阀是美国50年代末研制的军用产品,因抗污染能力强、灵敏度高等优点而广泛应用于航空航天等领域[1],作为控制系统的核心元件,其性能直接影响了伺服系统控制精度、响应特性、可靠性及寿命[2]。

射流管伺服阀常常工作于高温环境中,因此有学者对其在温度影响下的工作性能进行了研究。高温对伺服阀的影响主要包含以下几个方面:首先,高温使阀芯和阀套产生局部翘曲变形,易导致阀芯卡滞[3-5];其次,温度升高后,阀体与阀套形变量的不同使阀套定位失效,接收器即失去了与射流管的相对位置,使整阀特性不规则[6];再者,高温下油液黏度降低,阀内泄漏加剧,并且密封圈老化氧化失去密封作用[7-8];最后,伺服阀焦耳热可使力矩马达在短时内达到高温[9],力矩马达内弹性元件中的热应力加速了材料疲劳破坏,电磁故障也更容易发生。

穆玉康等[10]研究发现,某些永磁体磁性强,但热稳定性差,高温将对磁性产生不可逆影响。当电子元件因高温损坏,伺服阀无法动作,最终影响系统调节[11]。高温导致力矩马达的固有频率下降,并且对衔铁组件的共振峰值幅度增大影响明显,伺服阀更容易发生共振[12]。当力矩马达内部衔铁及磁体发生热膨胀,不但加剧衔铁卡死,还影响气隙磁阻,改变输出力矩[13]。并且,高温使线圈电阻增加,影响输出力矩,导致“零漂”、“温漂突跳”发生,伺服阀动态性能恶化[14]。综上,当力矩马达处于高温环境中,整阀性能明显受到影响。因此,采用技术手段对力矩马达进行冷却或隔热,控制其温度具有重要的实际意义。

某些航空用伺服阀需要长期工作在200 ℃环境温度下,短时最高可达250 ℃,环境以辐射和对流的方式向伺服阀传递热量,同时工作的力矩马达还要放出焦耳热,形成内发热源,2个不利条件的叠加,易使力矩马达处于超温(大于200 ℃)状态,导致电磁特性发生显著变化甚至伺服阀失效。为此,提出在马达上盖设置通冷却油夹层[15],通过通油实现冷却隔热之目的,降低伺服阀力矩马达内部的温度,以确保伺服阀在高温下精确、可靠地工作。

本研究以某型射流管阀为原型,建立了包含冷却油路、射流管油路及主阀油路的三维热仿真分析模型。利用ANSYS Fluent软件开展流-固-热耦合计算,评估了力矩马达外壳通油隔热结构的隔热效果,讨论了4种油路故障状态下的伺服阀热场分布特征,为力矩马达通油冷却隔热设计及优化提供了参考。

1 数值计算模型

首先在某伺服阀原型基础上,经简化建立了除实体外包含3条独立油路的计算模型,分别为射流管油路、主阀油路和冷却油路。同时将马达视为实体发热源,并根据实际工况确定了发热参数。

1.1 几何模型的建立

某通油冷却伺服阀实体结构主要由阀体、上盖和上盖衬套组成,如图1a所示;图1b为原型阀在y=0面处的剖面示意图,从图中可以看到通油夹层的大部分油路。

图1 某原型伺服阀

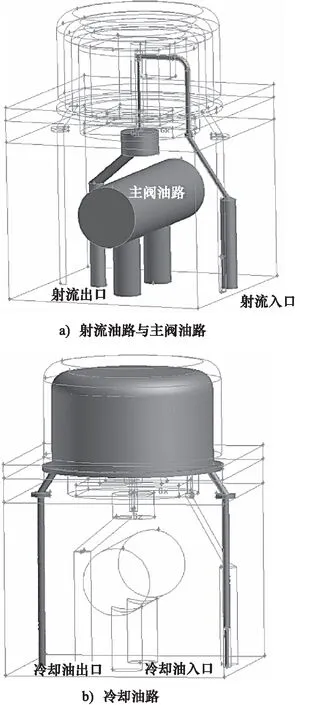

由于伺服阀原型中的凸台、阶梯孔、槽等对于传热无显著影响,为了便于后续计算,在不影响其传热特性的基础上,对模型进行了简化。最终模型中的油路:射流油路、主阀油路和冷却油路,如图2所示。

图2 计算模型中3条油路

在射流油路中,射流管周围的气隙尺度极小,对传热的影响不大,但会极大增加网格划分难度,降低网格质量,因此建模时将小气隙与马达周围的大气隙合并处理。在主阀油路中,当阀芯自零位向任一方向移动时,主阀油路开始流通,因此可将其简化为单进油口和单出油口。冷却油路由上盖与上盖衬套间的通油夹层和进出口管段共同组成。

力矩马达内实际为通电线圈发热,对比马达内线圈发热和将马达视为实心热源的试算结果,2种情况下的马达最大温度差小于1 ℃,且对整阀温度分布基本无影响,因此在建模中将马达简化为实心体发热源。

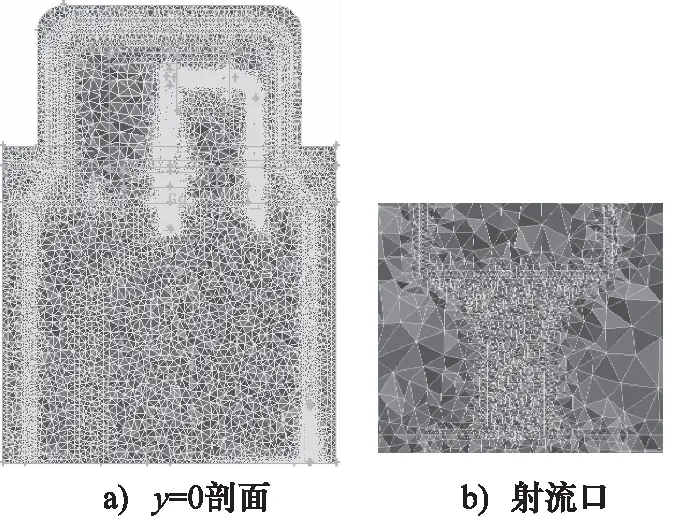

1.2 网格划分

考虑到伺服阀模型的复杂性,采用非结构网格对计算域进行网格划分。对于马达、气隙等不涉及流动的部分,网格划分稀疏,以减少计算量。为提高对流动以及节流发热效应计算的准确性,对射流口、节流口网格进行加密,最终计算模型的网格总数约为370万,网格质量及网格相对大小如图3所示。

图3 计算模型的网格划分

模型中,计算域分为流体域和固体域2部分,流体域包含气隙、冷却油路、射流油路、主阀油路;固体域由马达、射流管、阀体、上盖、上盖衬套、节流器组成。

1.3 参数设定

1) 材料物性

材料物性阀体、上盖以及上盖衬套为7075铝合金材料,马达、射流管为不锈钢材料。由于该伺服阀以RP-3航空燃油为工作介质,介质温度取130 ℃,估算得出130 ℃的燃油物性,整理得到材料物性参数见表1。

表1 材料物性参数

2) 边界条件

假定伺服阀安装位置处于密闭环境下(v<0.3 m/s),外表面按第三类边界条件处理,对流换热系数取6 W/(m2·℃),最高环境温度250 ℃,流体域和固体域间的热量传递通过耦合传热计算,即在流固边界条件中选择耦合(coupled)边界。

冷却油路、射流油路入口边界条件设定为压力入口21 MPa,冷却油入口分成有无油节流器2种情形。该伺服阀阀芯有5种开度,开度越小,节流发热越剧烈,对马达的冷却越不利;因此本研究选取主阀开度0.03 mm的流量与油温施加于本模型,即主阀油路取速度入口17.2 m/s,油温142 ℃。由于力矩马达单个线圈电阻约15 Ω,工作电流310 mA,经计算力矩马达发热功率为1.44 W,即单位体积发热功率按1.33×105 W/m3进行设定。

2 结果分析与讨论

对冷却油路的流动特性和压降特性进行分析,对正常工作时和发生故障时(各种油路堵塞工况)冷却油路对整个阀以及力矩马达的温度分布特性的影响进行比较,并通过能量平衡分析对不同状况下的冷却效果进行评估。

2.1 冷却油路的热-流场特性

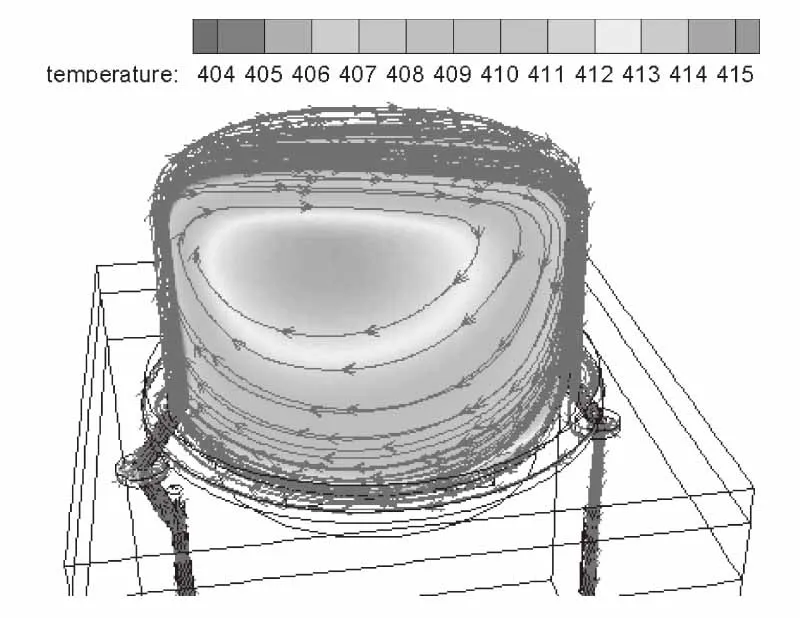

图4为通油冷却的流动特性。冷却油刚进入壳隙后,由于射流的惯性作用,主要沿进出口连线这个主流通道,经过壳隙上端,大部分直接从出口流走。在主流通道两侧的壳隙中,存在部分燃油循环回流。流动特性导致速度分布在壳隙中是不均匀的,循环回流区油液更新速度变慢,油液带走热量的能力变弱,体现在这一区域的温度更高。如要进一步提高通油夹层的冷却隔热能力,在油液入口设置均流器,让油液在夹层内的流动更接近单向流,将会取得更好的效果。

图4 冷却油路流动特性

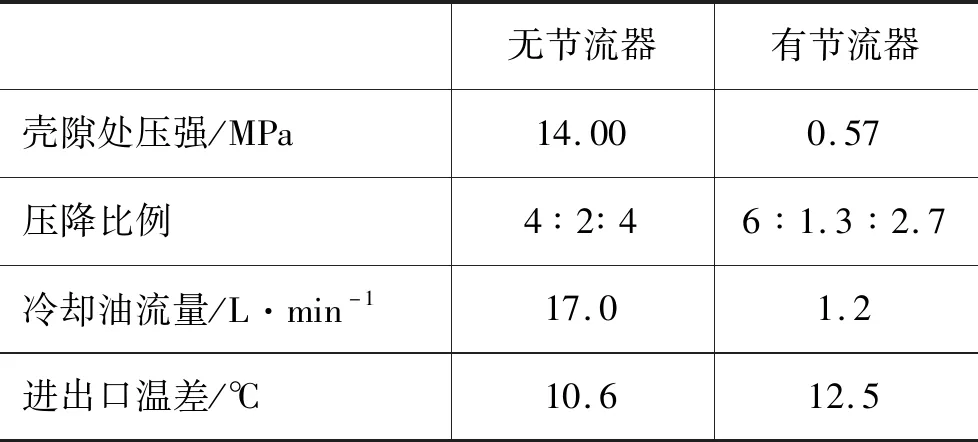

表2为有无节流器时冷却油路流动特性参数对比。图5为有无节流器时壳隙与马达的温度分布。结合表2和图5进行分析,当无节流器时,流入段、壳隙、流出段的压降比例分别为40%,20%,40%,壳隙处的压强高达14 MPa,结构有限元分析的结果表明,在此压强条件下,内外应力均超过材料屈服强度,内外壳会存在0.4 mm以上变形,外壳设计明显刚度不足。同时,这时的冷却油流量较大,冷却油进出口温升10.6 ℃。图5a展示了无节流器时壳隙与马达的温度分布,冷却油温度沿流程较均匀的增加,发热的位置主要在进出管和壳隙链接处,壳隙中的冷却油温度接近136 ℃。此时马达温度约143 ℃,且上部出现高温区。马达与壳隙油液的传热温差约7 ℃,冷却夹层的冷却能力尚有较大富裕。

表2 冷却油路流动特性

当有节流器时,如表2所示,大部分压降发生在节流器,节流器出口压力迅速降低至0.67 MPa,节流后的流入段、壳隙、流出段的压降比例分别为60%,13%,27%,壳隙内的压力大概为0.57 MPa,此时,外壳的内外应力均在材料屈服强度极限之内,强度满足要求,内外变形较小,约为0.02 mm,冷却油流量降低至1.2 L/min,对高压油的消耗大幅降低,冷却油进出口温升12.5 ℃。由图5b的温度分布可见,壳隙中的冷却油温度接近142 ℃,马达温度约145 ℃,马达与壳隙油的传热温差仅有3 ℃,温差传热已经得到了较充分的利用。综合考虑承压、冷却能力及节能的考虑,冷却油入口应设置节流器。

图5 壳隙与马达温度分布

2.2 伺服阀正常工作时热防护特性分析

当伺服阀正常工作时,无冷却油路时为射流+主阀油路通油,如图6a所示;有冷却油路时为射流+主阀+冷却油路通油,如图6b所示。

图6 正常工作时y=0截面温度分布

由图6a可知,当无冷却油路时,马达最高145.0 ℃,射流油路入口半边阀体的平均温度较低,这是由于射流供油段的温度较低导致的。射流管供油油路在从力矩马达中穿过时,由于气隙的隔热作用,形成较大的温度梯度,热量向油液传导困难,因此射流供油段管路的温度一直维持在130 ℃左右,接近油源的温度,射流油路冷却能力不能完全发挥。

由图6a可知,当有冷却油路时,马达最高144.7 ℃,马达、气隙、主阀的分布与无冷却时相似。当21 MPa的燃油流经冷却油路的节流器时,节流热效应使130 ℃ 的燃油迅速升温至142 ℃,因此节流器降低了冷却油的冷却能力。

在加入冷却油路后,马达的最高温度下降0.3 ℃,壳隙通油冷却有隔热降温的效果。但在正常工作的情况下,无冷却时马达也远不超温,可见此时冷却油路不是控制马达温度的决定性手段。

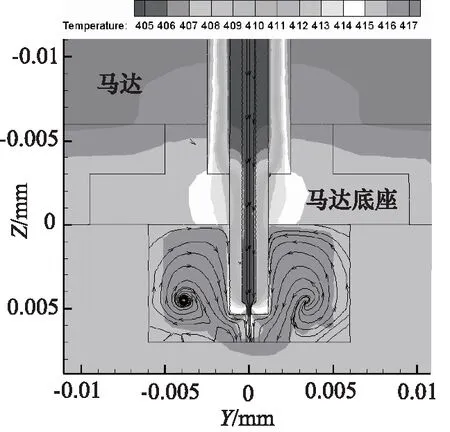

表3计算了伺服阀正常工作时的热平衡,其中,无冷却油路(射流+主阀)工况吸放热的不平衡率为0.004%,在得到的热量中,5.4%为马达发热,62.6%为环境传入的热量,32.0%为射流的节流发热量,可见高温环境向伺服阀传热是主导因素。伺服阀失去的热量中,射流带走了产生热量的96.0%,其余热量被主阀油路带走。虽然由于气隙的隔热作用,射流油路从力矩马达直接吸收热量非常有限,马达产生的热量中,只有10.6%的热量从马达-气隙壁面被带走;但在射流腔室,高速射流冲击接收器后在腔室内形成反射旋流,如图7所示,这在马达底座形成强烈对流冲刷,其强制对流散热效应使得马达发热的约89.4%热量从马达底面被带走,各工况下马达热量散热途径如表4所示。

图7 射流腔室内的流场分布

表3 伺服阀正常工作时整阀热平衡

表4 伺服阀正常工作时马达散热途径 %

结合表3、表4可以看出,在有冷却油路(射流+主阀+冷却)工况中,射流供油段带走的热量有所下降,占总散热量的88.2%,冷却油路带走的热量占总散热量的11.4%,冷却油路产生较为明显的散热作用,剩余极小部分热量被主阀油路带走;在马达的发热量中,约86.3%的热量从马达底面被带走,13.7%的热量从马达-气隙壁面被带走,冷却通油使马达经过气隙的散热量增加了3.1%,增加并不明显,主要是因为气隙的隔热作用,阻碍了冷却油路带走热量。后续应考虑如何降低气隙热阻,以进一步发挥冷却油路的散热作用。在当前情况下,冷却油路的作用主要还是表现在隔绝外界高温的影响。

2.3 伺服阀发生流动堵塞时的热防护特性分析

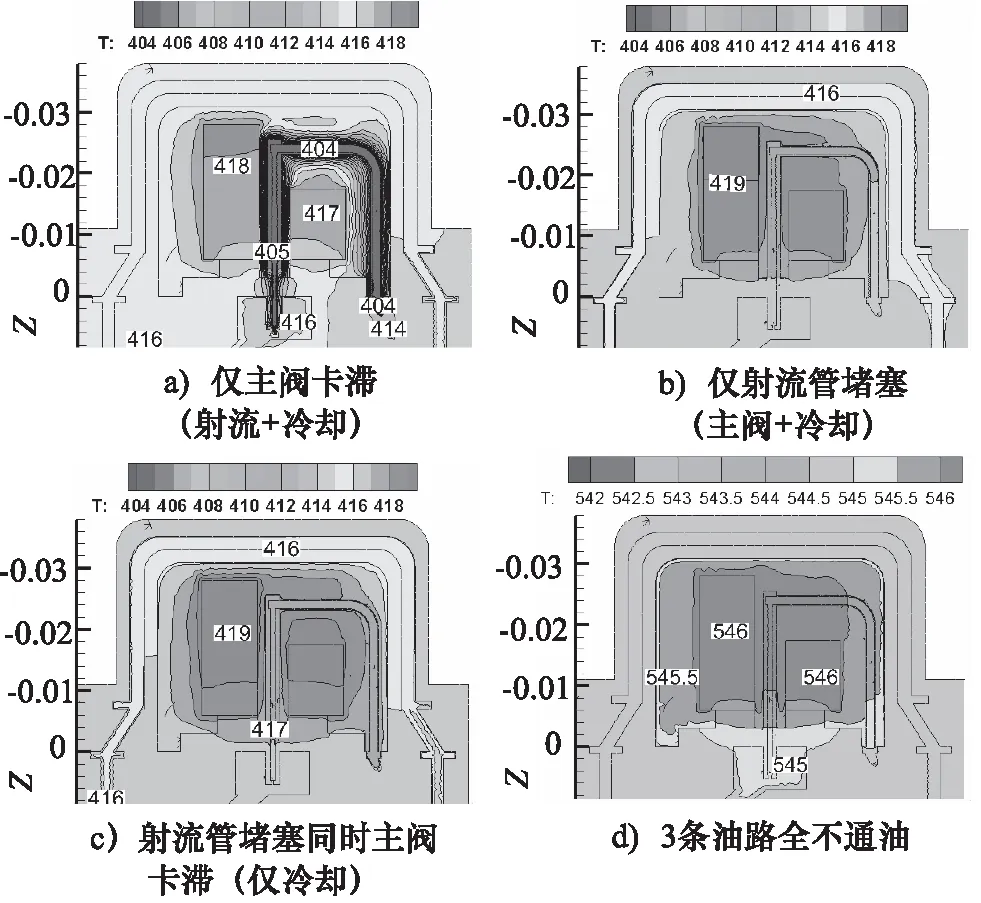

射流管伺服阀中的油路故障包括油路堵塞和主阀卡滞,因此对以下4种故障工况进行讨论:仅主阀卡滞(射流+冷却),仅射流管堵塞(主阀+冷却),射流管堵塞同时主阀卡滞(仅冷却),3条油路全不通油。各故障工况的马达温度分布如图8所示。

图8 故障工况温度分布和油路散热比例

如图8a所示,当主阀卡滞时(射流+冷却),马达最高温度约145 ℃,壳隙、上盖和上盖衬套的温度接近,射流管周围气隙有较大温度梯度,热场分布与正常工作时接近,因此主阀油路对马达的热场分布几乎不产生影响。由油路散热比例可知,仅9.8%的得热量被冷却油路带走,因此,在射流+冷却通油时,射流油的冷却效应占主导。由图8b可以看出,当射流管堵塞时(主阀+冷却),马达最高温度约146 ℃,壳隙温度略低于上盖和上盖衬套,比射流+冷却时上升约1 ℃,可见主阀油路的冷却能力比射流油路略差。在主阀+冷却通油时,82.0%的得热量被冷却油路带走,从而保证了马达不超温,此时冷却油的冷却效应占主导。说明当射流管发生堵塞不能带走阀内热量时,冷却油路充当替补油路,大量带走阀内热量,从而保证了阀不超温。这同时也意味着射流油路和冷却油路构成了阀不超温的“双保险”。如图8c所示,当射流管堵塞和主阀卡滞同时发生,仅冷却油路通油时,马达温度约146 ℃,温度分布与仅射流管堵塞时基本一致,因此只要冷却油路通油,主阀的通油就对马达温度分布基本不产生影响。在射流管堵塞和主阀卡滞同时发生的条件下,若无冷却油路,马达温度可达到273 ℃,此时马达严重超温。

对可能发生的多种故障情况的热场分析表明,如果无冷却油路,而射流管也发生堵塞时,马达将严重超温。而冷却油路的引入相当于增加了额外的保险,在各种油路故障下,均可以保证马达不超温。为了增加热防护的可靠性,应该使冷却油路的最小管径略大于射流管喷嘴口径,以保证两者不同时失效。而当射流管正常通油时,射流油路的冷却效果比较突出,其冷却能力基本可以保证马达不超温,这时的冷却油路只是个冷却备份。后续,对于壳隙通油冷却结构的优化来说,可以从降低马达气隙隔热、减少冷却油节流发热以及提高壳隙内流动的均匀性几个方面进行考量。

3 结论

本研究通过仿真计算得到了正常工作和故障发生时,有无壳隙通油冷却结构对某射流管伺服阀截面温度场的影响,对温度及能量的进行分析得到以下结论:

(1) 马达外的气隙隔热能力强,影响了马达散热。冷却油路对马达-气隙壁面的散热起到辅助作用,射流的冷却作用占主导;

(2) 正常工作中,无冷却油路时,马达温度不超过145.0 ℃。壳隙通油可以使马达温度降低并增强了马达-气隙壁面的散热;

(3) 当射流管堵塞和主阀卡滞故障同时发生,马达将处于严重超温的状态中,此时壳隙通油冷却发挥作用,保护马达不超温;

(4) 通过降低气隙的隔热、减少节流器处的发热效应或提高壳隙内流动的均匀性,可以提高冷却油路的制冷能力。