直动式高频响比例阀位置控制研究

陈立娟,彭泽钦,高 伟,,艾 超

(1.南京工程学院 机械工程学院,江苏 南京 211167;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

电液比例阀是工业控制领域常用的液压元件,其频率响应和位置控制精度是其最重要的两项指标。目前国外高频响比例阀产品已经非常成熟,如力士乐4WRDE三位四通高频响方向阀,其频宽能够达到100 Hz 左右,滞环在0.2%以下;MOOG生产的4WRPH伺服比例阀,其频宽能达到80 Hz左右,滞环在0.2%以下。

相对而言,国产阀在这方面的性能还有差距。在理论研究方面,张坤义等[1]通过在放大电路中采用电流负反馈和PD校正环节,将比例电磁铁幅频宽提升至55.4 Hz,相频宽提升至127 Hz;龚安建[2]通过对动圈式比例电磁铁进行磁场仿真分析,证实极靴导磁角为适当值时有利于输出力特性的改善;饶梦龙[3]以Maxwell仿真软件求解了比例电磁铁的瞬态磁力,分析了不同频率和幅值下电磁铁磁力的变化规律;龚斌[4]基于有限元分析方法,分别研究了电磁铁内部各结构参数对电磁吸力的影响,并进行了权重分析;毛乐园等[5]利用ANSOFT软件以比例电磁铁内部结构为研究对象,并得出了其对电磁铁吸力影响的具体结论;金迎村等[6]提出了一种机械反馈式比例阀位置控制系统,通过调整相关参数,使得阀芯位置上升时间达到0.2 s左右。

本研究针对高频响比例阀高精度位置控制,考虑比例电磁铁中各种非线性因素,提出了一种能够有效提高比例阀频宽和精度的控制方法,能够为比例阀的高频响化提供一些参考。

1 高频响比例机理分析

1.1 比例阀介绍

以某款直动式高频响比例阀为研究对象,其阀芯阀套三维图如图1所示。该阀左侧为电磁铁,右侧为弹簧,图示位置为阀在中位时,各油口各不相通。只考虑电磁力与弹簧力,在电磁铁断电时,阀芯由于弹簧力作用处于最左端,油口P与A通,B与T通,且此时开口最大。随着电磁铁线圈电流逐渐加大,在电磁力与弹簧力共同作用下,阀芯开始由左往右运动,阀芯开口减小,直到电磁力与弹簧力平衡时,阀芯处于中位。当电磁铁线圈电流再次加大时,油口P与B通,A与T通,且阀口开度逐渐增大,直到阀芯处于最右位。

图1 阀芯阀套三维图

1.2 数学模型建立

比例阀线圈电流方程为:

(1)

式中,ua——放大器的输出电压,V

Kb——衔铁动生电动势系数,V·s/m

x——阀芯位移,m;

L——线圈电感,H

i——线圈电流,A

R——线圈电阻,Ω

电磁铁力的方程为:

Fi=Ki·i

(2)

式中,Fi——电磁力,N

Ki——比例电磁铁电流-力系数,N/A

阀的力平衡方程为:

(3)

式中,mv——阀芯、衔铁及阀腔油液的质量,kg

Bv——阀芯阀套间的黏性阻尼系数,N·s/m

Bf——瞬态液动力阻尼系数,N·s/m

Kf——稳态液动力刚度,N/m

FL——负载力,N

由式(1)~式(3)进行拉式变换并整理得:

Ua=KbsX+(Ls+R)I

(4)

KiI=mvs2X+(Bv+Bf)sX+KfX

(5)

消去I可得放大板输出电压与阀芯位移的传递函数:

(6)

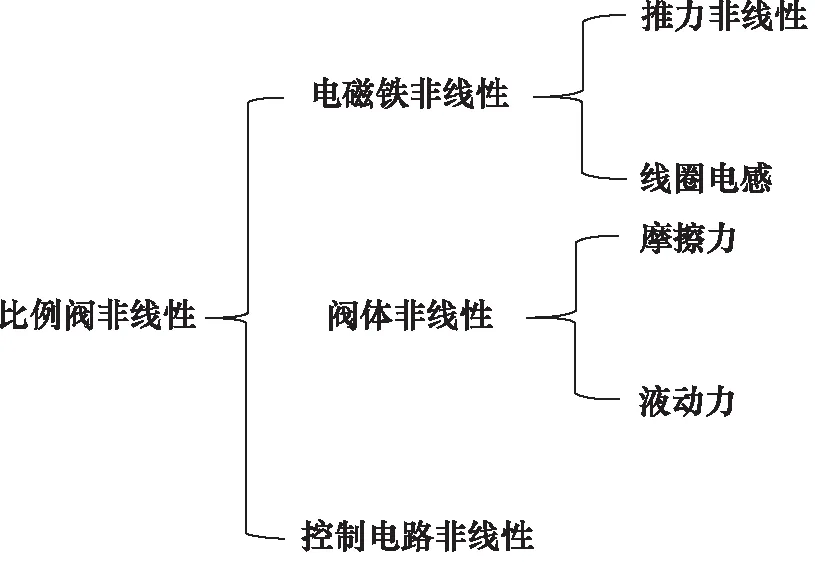

1.3 比例阀非线性因素分析

比例阀非线性主要由电磁铁非线性、阀体非线性与控制电路非线性组成,如图2所示。其中,电磁铁非线性由推力非线性和由于线圈电感带来的非线性组成,阀体非线性由摩擦力和液动力组成。

图2 比例阀非线性影响因素

1) 比例电磁铁非线性

比例电磁铁的电流-力特性在高频响工况下会出现非线性,一是由于比例电磁铁出厂后的使用产生磨损;二是由于磁滞的存在,在高频响工况下会出现非线性。

比例电磁铁的通用电感为:

(7)

式中,L——电感

N——线圈匝数

μ——磁导率

A——磁性截面积

l——磁芯长度

比例电磁铁磁芯位置随电流变化而变化,而磁芯位置影响磁导率,因此电流的变化会引起比例电磁铁线圈电感的变化,即μ=f(i)[7-8]。所以,在比例阀位置控制的过程中,电磁铁线圈电感是一个非线性量,而电感的存在,会导致反电动势产生,从而,在需要比例阀高频响的工况下会出现电磁铁电流无法跟上的情况。

2) 阀体及控制电路非线性

在阀体中,由于阀芯的运动,会使阀芯阀套之间的摩擦系数发生不断变化,从而使摩擦力发生不断改变。此外,液动力(包括稳态液动力和瞬态液动力)也会随阀芯运动对阀芯产生非线性影响。

在控制电路中会出现由于电路本身所带来的非线性因素,如给定PWM占空比和频率与电路输出电流之间的非线性关系[9]。

1.4 比例阀非线性因素的处理

针对电磁铁推力非线性,可采用有限元分析软件分析高频响工况下电磁铁推力与电流的关系,从而给出相应的控制补偿方法[10-11];针对电磁铁线圈电感,采用在电磁铁线圈两端并联1个电阻+二极管的方式,消除电感的影响,其中电阻值取大效果更好[12];针对摩擦力的非线性影响,采用叠加颤振信号的方式可有效抑制其影响[13];针对控制电路中PWM占空比与输出电流的非线性关系,采用实验的方式测出其曲线,再通过反函数标定的方式来补偿其影响。

2 比例阀位置控制策略

2.1 控制策略

针对高频响比例阀非线性影响因素,结合工程实际,提出了一种基于前馈补偿的PID控制策略,控制框图如图3所示。

图3 控制策略框图

控制框图主要包括2个闭环,分别是位置闭环与电流闭环。位置闭环:指令位移与采集阀芯位移做差,该偏差经过PID后与基准电流叠加。根据阀芯受力平衡,得到指令位移下对应的电流以前馈环节的形式加到位置闭环的输出端,即位置闭环PID之后,该电流作为所需位移的基准电流。由于实际存在摩擦力等非线性因素,理论推导的关系并不能反映情况,位置PID中的积分环节用来补偿这部分非线性因素的影响。电流闭环:电流闭环与位置闭环控制思想类似,位置环PID的输出和指令位移下的基准电流叠加值作为电流环的输入指令。指令电流与采集的电磁铁输入电流做差,该偏差经过PID之后与基准PWM占空比叠加。根据输入电流和PWM占空比的关系,由电流环的输入指令折算得到对应的PWM占空比,并将其作为PWM发生器占空比的基准值。电流环PID用来补偿电路中其他非线性因素的影响。

2.2 关键控制环节

为了计算位移与基准电流的关系,综合考虑弹簧力与液动力,阀芯受力分析结果如下:

Kii=k(x+x0)+Fs

(8)

式中,x0——弹簧预压缩量

Fs——阀芯液动力

按照常用参数粗略计算阀芯液动力:

Fs=ρqvcosθ=2CvCdWxΔpcosθ

(9)

将相关参数带入计算得:

Fs=33.65x

(10)

其中,x取值范围为-1~1 mm。

粗算得出阀芯位移与电磁铁电流之间的关系式:

i=217.2275x+0.7583

(11)

根据实验测得PWM占空比与电流之间的函数关系,取反函数,得到由电流计算所需PWM占空比的算法。

3 仿真分析

按照以上方法粗算出位移与电流的关系式后,进行仿真,AMESim搭建仿真模型如图4所示,仿真参数如表1所示。

图4 AMESim仿真模型

表1 比例阀部分参数表

在AMESim中设给定信号为控制变量,阀芯位置反馈值为观察变量,绘制伯德图如图5所示。由仿真曲线可以看出,在阀芯满行程工作下,该系统的幅频宽为467 Hz,相频宽为377 Hz。

图5 阀芯位移伯德图

给定正弦100 Hz,100%和50%行程时阀芯位移响应如图6所示。

图6 给定100 Hz正弦时阀芯位移响应

从图6可以看出,在给定信号100 Hz时,不管行程如何,均存在一定的相位滞后。在100%行程时幅值跟随良好,在50%行程时,正行程时跟随良好,但负行程时有轻微超调,由于在负行程时是弹簧力起主导作用,推测是弹簧响应慢导致。

给定正弦0.1 Hz,100%和50%行程时阀芯位移响应如图7所示。在静态时,不管行程如何变化,阀芯位移跟随性能良好。

图7 给定0.1 Hz正弦时阀芯位移响应

给定100%和50%行程阶跃信号时的阀芯位移响应如图8所示。阀芯位移响应时间为0.0008 s,调整时间为0.003 s,在50%行程时超调量为23%,在100%行程时无超调。

图8 阀芯位移阶跃响应

4 结论

本研究建立了高频响比例阀位置控制系统的数学模型,并分析了高频响阀的各种非线性因素的来源及应对措施;提出了一种控制策略,并采用AMESim搭建模型做了仿真验证,结果表明:采用该种控制方法能够有效提高阀的频宽,且瞬态响应快。

仿真中建立的比例阀模型并不全面,如未考虑比例电磁铁电流-力特性的非线性、电感的非线性以及控制电路的部分非线性,在工程试验时会导致实际性能比仿真性能低。