跨海高速铁路斜拉桥组合截面钢梁智能制造全过程研究

段涛 张亚峰 梁奇 白昌杰 周声宇

1. 中铁时代建筑设计院有限公司 安徽 芜湖 241000;2. 中国铁建大桥工程局集团有限公司 天津 300300

1 工程概况

福厦客专安海湾特大桥跨越安海湾航道,主桥采用(40+135+300+135+40)m双塔双索面结合梁斜拉桥,半漂浮体系,主桥全长650m,主墩基础为桩基础,高桩承台,H型混凝土索塔,分离式塔柱,塔高126.9m,主梁采用砼桥面板+槽型钢箱梁的结合梁结构,为封闭箱形断面形式,主梁含风嘴全宽21m,梁高4.25m,主梁共划分为65个梁段,标准节段长10.5m,最重节段吊重403t(含混凝土桥面板177t);主梁全长650m,共65个梁段

主梁标准节段长10.5m,最重节段最大吊重约403t(含混凝土桥面板约177t)。

混凝土桥面板采用分块工厂预制,最大尺寸为4.65m(横向)×9.7m,重约42t(加厚区为61t),预制后需存放6个月以上方可与钢梁进行结合。

混凝土桥面板纵向按全预应力结构设计,悬拼过程中采用5-φS15.2mm钢绞线,辅助墩区设15-φS15.2mm规格的钢绞线,索塔区和中跨中部设12-φS15.2mm规格的钢绞线[1]。

2 基于ifc格式的桥梁核心模型的建立

福厦安海湾特大桥主要结构构件可划分为三类:预制桥面板、槽型钢箱梁和下部结构。模型为构件组合模式,下面按构件分类的原则,介绍建模原理及思路。预制桥面板分为边跨边板、边跨中板、中跨边板、中跨中板。

桥面板的建模主要是由拉伸命令完成,在这个基础上完善局部构造,如开剪力槽、倒角等。桥板模型槽型钢箱梁为一个标准段,每个梁段按构成可分为顶板、腹板、底板、隔板、T型横肋板、纵向I肋版、挑臂等构件。先勾画出各构件的横断面图然后拉伸形成立体模型。构件模型下部结构划分为垫石、桥墩、承台、桩基。作为参数化的建模系统,各个构件都能实现参数化功能和3D可视功能,同时可实现各个构件的平面出图功能,在构件的基本属性立面可以添加信息,如材料、力学性能、厂家信息等[2]。

独立的构件建模完成后,根据各个构件的相对关系进行有机地组合。并对众多构件进行分类组合管理,从而实现该桥的BIM建模。此模型不仅拥有构件参数信息,还能包含并关联工程信息和资料。

3 运用参数化模型对图纸进行校核

按照施工设计图完成整个工程参数化模型创建后,对模型中的工程量进行提取统计,与设计工程量比对找到偏差。将整个模型组合完毕后进行碰撞检测,查验桩基、承台、墩柱、支座垫石、桥面高程是否有偏差,查验整体线型是否平顺、照明绿化等城市景观效果,另外在装配式钢-混凝土组合箱梁桥的一个重要应用,是钢箱梁剪力钉与预制桥面板外露环形钢筋之间的冲突、碰撞处理。

将Tekla模型通过IFC格式导入Navisworks软件,由于这两款软件同属Autodesk公司,因此模型能够顺利导入并被读取,然后进行硬碰撞检测。针对这种碰撞,对参数模型中桥面板的外露环形钢筋进行微调整,在满足设计及相关规范要求的前提下,有效地解决该问题[3]。

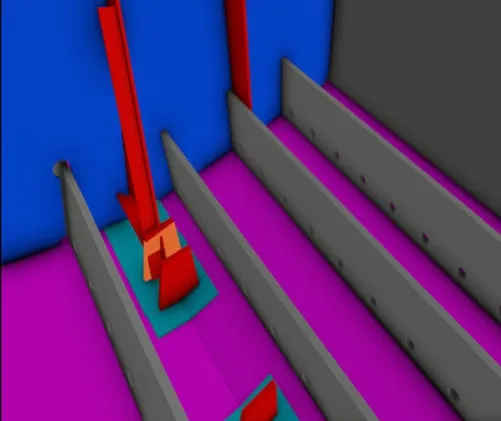

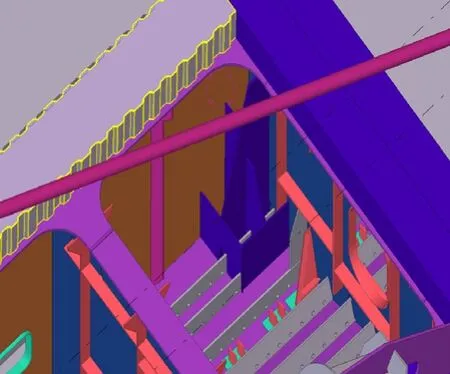

图1 底板加劲肋与横隔板碰撞

图2 底板加劲肋与横隔板碰撞

4 数字化预拼装技术的应用

虚拟预拼装即“计算机仿真模拟预拼装”。一般采用三维设计软件,将钢结构分段构建控制点的实测三维坐标,在计算机中模拟拼装形成分段构件的轮廓模型,与深化设计的理论模型拟合比对,检查分析加工拼装精度,得到所需修改的调整信息。

4.1 箱梁各单元控制点测量

箱梁预制完成后应进行验收,同时利用全站仪对制作完成的构件进行实测,主要对构件外轮廓控制点进行三维坐标测量。首先应设置全站仪测站点坐标,通过设置测站点相对于坐标原点的坐标,仪器可自动转换和显示位置点(棱镜点)在坐标系中的坐标;其次是设置仪器高和棱镜高,用以获得目标点z的坐标值;最后设置好已知点的方向角,照准棱镜开设测量,此过程中须安排监理进行旁站监督,并对实测数据进行签字确认,以保证数据的真实有效性。在全站仪无法一次性完成对构件所有控制点进行测量且需要多次转换测站点。在转换测站点时,应保证所有测站点坐标系在同一坐标系内;同时由于不能保证现场测量地面的绝对水平,每次转换测站点后仪器高度可能会不一致,因此在转换测站点后设置仪器高度时应以周边某固定点高程作为参照;对于同一构件上的控制点坐标值的测量保证在同一时段完成,以保证测量坐标的准确和精度。所有桁架各单元控制点均取构件外轮廓控制点,如遇到端部有坡口的构件,控制点取坡口的下端,且测量时用的反光片中心位置应对准构件控制点[4]。

5 BIM理念与物联网系统的融合(二维码和物料管理)

由于本工程钢箱梁为异地制造,构件的运输和管理对整个工程尤为重要。基于BIM的桥梁信息模型虽然是一个多维信息数据库,但其并不擅长记录各种构件的状态信息,而基于RFID技术的物流管理信息系统能对相关物件流通的信息数据进行有效的记录和管理,故引入了RFID技术。

该技术是通过射频识别、红外感应器、全球定位、激光扫描器等信息传感设备,按约定协议把物品与互联网相连、交换信息和通信,以实现对物品智能识别、定位、跟踪、监控和管理的一种网络概念。物联网系统在本工程的应用技术研究主要为材料管理、材料查询、构件运输管理。通过引用RFID技术,应用电子标签可实现对原材料入库、库存、发放和领用的全过程跟踪管理,指导工人操作。通过系统实现原材料合同信息自动导入、各环节制单、原材料入库定位、堆垛顺序采集、快速盘点、原材料明细鉴定、出库管理、去向追踪和综合查询等功能,提高材料发放效率及材料的追溯性。

6 结束语

本文结合安海湾特大桥主桥的实例,研究了BIM技术在高速跨海斜拉桥组合截面钢梁中的应用情况,详细介绍了BIM技术在钢梁加工制作及现场安装中的应用。其中在加工制作中的领域内,BIM技术的应用可以实现3D节点和模型的模拟,实现自动生成三维图纸,精准模拟碰撞等,可以有效地提高工作效率,减少错误的发生,提高业主满意度。在现场安装阶段,BIM技术可以更加直观、生动地模拟从构件制作到安装完成后的施工全过程,并且由于BIM技术的引用,同时提高了施工安全、质量和进度的数字化管理水平和各参建方的协作能力和管理效率。

探索了基于BIM技术在组合截面钢箱梁中的制造阶段全过程,也为后续建设项目的BIM应用积累了宝贵经验。