试样尺寸对厚层胶黏剂搭接剪切疲劳的影响

翟保利,李文可,周百能,符罗坪

(四川东树新材料有限公司 四川德阳618000)

0 引 言

在风电叶片分模制造过程中,主要用到环氧体系双组分、高触变态、高韧性的胶黏剂,用于叶片间的黏接。胶黏剂用量虽小,但对腹板和梁帽、前后缘载荷传递至关重要。剥离是影响胶黏剂剪切性能的关键因素,在材料测试选择阶段需一个合适的试样几何尺寸和材料进行静态和疲劳性能评估,但关于这方面的资料比较少。美国桑迪亚实验室的 Metzinger等[1]研究了搭接材料与搭接长度及方式对搭接剪切的强度的影响,但并未对标准的静态测试和疲劳测试的试样尺寸进行明确的界定。ISO 9664是金属粘接的疲劳测试标准,对复合材料搭接剪切未明确材料属性;DNVGL2016对静态搭接剪切做了标准明确,但对疲劳测试推荐能代表风电叶片子结构或部件的试样,同样没有明确的试样尺寸。

目前风电胶黏剂较大厚度(≥5mm)的性能测试没有统一的测试方法和试样尺寸,均是参照 EN1465和 ISO13003[2]进行测试。因此本文将结合现有的叶片子结构及部件通过初步有限元分析以及测试数据的比对确定一个合理的测试方法,为风电叶片的设计制造提出可行性建议。

1 实验部分

胶黏剂:DQ240E/244H,DQ580E/584H,四川东树新材料有限公司。

织物:CTG-HUD1240,泰山玻璃纤维有限公司。

仪器设备:电子万能试验机MTS C45;疲劳试验机:Instron 8801。

测试项目和参考标准见表 1。试样材料性能见表2。

表1 测试项目参考标准Tab.1 Test items and reference standards

表2 材料性能Tab.2 Material properties

2 结果与分析

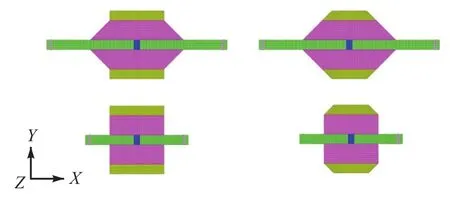

在Sandia实验室的内部测试比较了图1的黏接方式和试样尺寸对黏接效果的影响。

对比测试和有限元分析的结果表明,封端黏接的破坏形式为胶黏剂剪切破坏非楔形的复合材料脱胶破坏,其压缩承载荷最高,低周疲劳性能最佳。

2.1 试样尺寸的模拟比较

在以上对比结果的基础上结合目前的规范和标准对不同的搭接的几何尺寸进行了有限元计算对比分析,参见图2。

图1 胶黏剂粘接形式Fig.1 Adhesive bonding type

图2 胶黏剂粘接形式模拟Fig.2 Simulation of adhesive bonding type

图3 胶粘剂黏接剥离应力计算结果Fig.3 Calculation results of adhesive debonding stress

通过有限元分析了同等材料 4种形式的试样尺寸的剥离应力分布,结果如图 3所示。胶黏剂不封端的试样在搭接区边缘点剥离强度大于 3N/mm,大于胶黏剂的剥离强度 2.5N/mm,容易发生剥离引起的提前失效。此方案测试 10mm 厚试样的剪切时因剥离因素的存在而影响难以达到理想的测试结果。胶黏剂封端(45°胶黏剂斜角)的试样在搭接区边缘点剥离强度约 1.1N/mm,小于材料剥离强度,方案设计达到理想效果,能够很好地表征厚层胶黏剂在搭接区域的剪切测试性能。

2.2 静态性能

在有限元模拟的基础上进一步测试 FRP搭接性能[5],纤维铺层 8层总厚度约 6.5mm,纤维体积含量约 56%,胶黏剂厚度 10mm,加工 45°的斜角,见图4。剪切强度计算公式如下:

图4 搭接剪切试样尺寸Fig.4 Lap shear sample size

由于静态剪切存在封端导致搭接截面长度的增长,计算的平均应力较小,取值偏保守。增加黏接长度降低倾角处胶黏剂对总的剪切应力的影响见图5。

图5 搭接剪切试样Fig.5 Lap shear sample

2.3 疲劳性能

按照 DNV GL2015规范的要求进行了疲劳测试,m 值[3-6]是 S-N 双对数曲线的斜率。疲劳测试对比见图6。

A材料试样离散性较小,m值13.51,B材料为增韧性材料,测试的 m 值为 11.46,韧性材料的剪应力较低,S-N曲线发生下移。在R为0.1时的抗拉疲劳测试结果表明S-N曲线的斜率m值都大于10,材料的破坏均为胶黏剂破坏或粘接界面的破坏,未出现剥离导致数据较大的离散性。

图6 两种不同胶粘剂的的疲劳S-N曲线(R=0.1)Fig.6 Fatigue S-N curves of two different adhesives(R=0.1)

3 结 论

本文通过分析胶黏剂搭接剪切不同试样尺寸导致的剥离应力影响,进行材料的疲劳和静力性能测试,得出以下结论:

①对于厚胶层的胶黏剂,剥离效应比测试的离散性大。

②封端尺寸的试样和斜切外粘接 FRP的试样尺寸胶黏剂有限元模拟结果表明胶黏剂内部应力相对均匀,试样端部剥离应力小于胶黏剂的剥离极限。

③封端斜角尺寸试样测试结果离散性小,可较好地评估材料的黏接性能。