超疏水复合涂层的机械性能研究进展

张秩鸣,陈寅,孙振新,徐冬,郭桦,杜庶铭

(1.国电新能源技术研究院有限公司,北京 102211;2.发电系统功能材料北京市重点实验室, 北京 102211;3.安徽国电皖能风电有限公司,合肥 230088)

超疏水表面指具有高水接触角(一般大于150°)、低水滴滚动角或水接触角滞后(一般小于10°)的表面[1-2],这种防润湿特性在防水、防污、防冰、自清洁、船舶降阻等众多领域均有极大的应用价值。超疏水表面有两个最重要的特征,即微米/纳米多级表面形貌及表面材料的低表面能特性[3]。在过去一段时间,超疏水表面被广泛研究,疏水性能得到不断提升,然而其表面特征极易被机械作用所损伤,进而导致超疏水性能的丧失[4]。在实际应用环境中,诸如碰撞、触摸、风沙及雨水冲刷等形式的机械作用无可避免,机械性能的不足极大地降低了超疏水表面在实际应用中的稳定性和可靠性。近年来,如何增强超疏水表面的机械性能开始得到越来越多的关注。

超疏水表面的构建主要有由上而下法(Top- down)、由下而上法(Bottom-up)以及两者的结合三种形式。其中Top-down 指通过直接加工基材表面,来获得所需形貌及特性的技术形式,相关技术包括化学刻蚀法、干法刻蚀法、激光蚀刻法、模板法等[5]。以此形式构建的超疏水表面与基体间不存在依靠范德华力相结合的界面,表面形貌多具有良好的机械性能,然而加工过程较为复杂,加工技术在不同类型基材上的拓展性较差,这些因素使得该技术形式在大规模应用中存在较大的局限性。Bottom-up 指通过外部材料在基材表面的堆积、自组装等过程,获得所需表面形貌及特性的技术形式,相关技术包括化学气相沉积、静电纺丝、层层自组装、溶胶-凝胶法等[6]。相比于Top-down,该类技术的基材拓展性更高,但所构建的表面往往机械强度较差,基材以及各外部材料之间的结合强度对表面的稳固性影响极大,在结合较差时,外部材料极易在机械作用下破碎或脱落[7],部分技术同样存在加工过程复杂的问题。此外,Top-down与Bottom-up 的有机结合可在一定程度上集成二者的优势,并有利于微米/纳米多级表面形貌的构建。如先通过光刻技术在基材表面构建出微米级格栅,再通过喷涂等手段向格栅内填充纳米级疏水结构,其中基于Top-down 形式构建的微米级结构可以有效保护内部纳米结构,显著提升表面的机械性能,喷涂等Bottom- up 形式的运用则降低了表面大规模构建的难度[8]。

喷涂作为Bottom-up 技术形式中的主流手段,其表面构建过程简单快捷、成本低廉,基本不受基材材料及形状的限制[9]。以高分子材料、微米/纳米级颗粒物填料混合制成的超疏水复合涂料,在各类基材上均展现出良好的附着性,涂层内部各处具有均一相似的结构,当受到机械破坏时,暴露的破损面依然具有与表层相似的形貌,这可使涂层表面的机械性能保持稳定[10]。超疏水复合涂料与喷涂手段相结合,能够实现多种基材上的大规模超疏水表面构建,对于破损的表面,还可以通过补涂的方式进行快速修复,是目前最具应用前景的超疏水表面构建策略之一[11]。

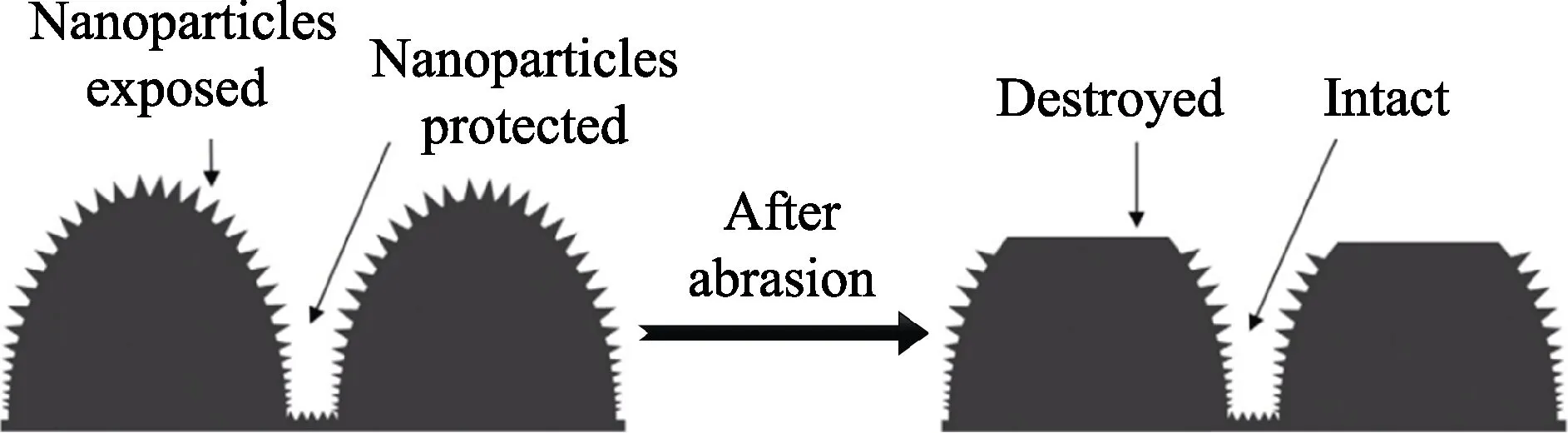

超疏水复合涂层的机械性能主要取决于高分子涂层基体的耐磨性、高分子涂层基体与微米/纳米级颗粒物填料的结合性以及高分子材料对底部基材的附着性。在颗粒物填料被充分固定的条件下,超疏水涂层的耐久性很大程度上取决于颗粒物填料的固有机械强度[7]。同时,微米/纳米多级表面形貌的优劣同样对超疏水复合涂层的机械性能具有重要影响,微米级结构的体积与表面积更大,拥有更高的机械强度,可以承受更多的机械损耗[12-13]。此外,数量充足且分布均匀的微米级结构可以对脆弱的纳米级结构起到保护作用,从而有助于提升涂层的机械性能。微米级结构对纳米级结构的保护原理如图1 所示[14-15]。

图1 微米级结构对纳米级结构的保护作用 Fig.1 Protective effect of micro structure on nano structure

为推动超疏水复合涂料的实用化进程,本文综述了近年来超疏水复合涂层机械性能领域的研究进展,重点关注工艺简单、易于规模化应用的技术,内容主要涉及可增强机械性能的新材料及施涂工艺优化两方面内容。

1 可增强涂层机械性能的新材料

1.1 填充型超疏水涂层材料

1.1.1 高分子材料

环氧树脂、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚二甲基硅氧烷(PDMS)等高分子材料均具有可观的基底附着性、机械性、耐化学腐蚀性以及低廉的物料成本,被广泛用来制备超疏水复合涂料[16]。通过提升高分子材料的分子量及交联密度,可以使涂层的硬度得到进一步增强,然而过高的分子量会导致涂料黏度上升,不利于涂料的加工与施涂,过高的交联密度则会导致涂层的脆性增强,使涂层更容易在机械作用下碎裂。

对高分子材料的韧性进行调节,可以使超疏水复合涂层获得更优的机械性能[17-18]。向结构中引入柔性链段或弹性体、无机填料等异相结构,是常见的高分子材料增韧方法[19-20]。Masood 等[21]使用高抗冲聚苯乙烯(HIPS)及SiO2纳米颗粒制备出具有增强机械强度的超疏水涂层,涂层可承受35 次线性磨损,相同条件下,使用PS 为高分子材料制备的涂层只能承受15 次线性磨损。这是由于当涂层受到冲击时,裂纹扩展的尖端应力可被HIPS 中柔软的橡胶相释放,进而抑制了裂纹向结构深处扩展,阻止了表面结构在外力作用下发生破裂。

通过端基功能化可以使高分子材料与基材表面形成共价键连接,进而使涂层的机械性能得到提升[22]。Ipekci 等[23]使用端羟基聚苯乙烯作为高分子材料,通过混合含氟硅烷修饰的纳米SiO2小球,制备出超疏水复合涂层。实验对比了以端羟基聚苯乙烯和未经处理的聚苯乙烯为高分子材料制备的涂层在落沙磨损试验后的水接触角降幅,结果显示,后者的水接触角比前者多下降了20°至30°。

1.1.2 微米/纳米级颗粒物填料

超疏水复合涂层一般需要依靠微米/纳米级颗粒物填料来形成微米/纳米多级表面形貌,高分子材料与微米/纳米级填料间的良好结合,有利于提升涂层的机械性能。若位于涂层表面的微米/纳米级颗粒物不能被高分子材料充分固定,则极易在碰撞或剪切作用下脱离涂层主体。Golovin 等[24]探究了高分子材料与微米/纳米级颗粒物间互溶性对涂层机械强度的影响,发现当互溶性处在特定范围内时,涂层展现出最优的机械性能。实验通过涂布含氟聚氨酯(FPU)/ 1H,1H,2H,2H-全氟癸基笼型聚倍半硅氧烷(F-POSS)悬浊液,制得超疏水涂层,在经过800 次砂轮磨损后,涂层依然具有超疏水特性。在向高分子材料结构中引入丙二醇后,改性后的FPU 虽然表现出更强的耐磨性,但其与F-POSS 的互溶性发生了改变,使用这种改性的FPU 与F-POSS 制备的涂层在相同条件下,只能承受100 次砂轮磨损。

在微米/纳米级填料与高分子材料良好结合的条件下,超疏水涂层的机械性能很大程度上取决于颗粒物填料的固有机械性能。SiO2等硅基颗粒物以及TiO2、Al2O3等金属氧化物颗粒物均具有良好的机械强度,且表面分布有大量羟基官能团,可进行低表面能化学改性,是超疏水复合涂料领域广泛使用的填料种类。Huang 等[25]使用Stober 法制备出一种TiO2/SiO2复合颗粒物,其在不损害TiO2颗粒精细形貌的前提下,提升了颗粒的机械强度。实验对颗粒物表面进行了氟化修饰,并以磷酸铝材料为胶粘剂,制备出具有优异机械性能的超双疏(疏水、疏油)涂层,制作过程如图2 所示,涂层水接触角可达160°以上,食用油、甲苯等多种油性试剂的静态接触角均可达150°以上,在经过100 次砂纸打磨后,涂层依然具有超双疏特性。Wang 等[26]通过喷涂二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵修饰的SiO2纳米颗粒/苯乙烯-乙烯丁烯-苯乙烯三嵌段共聚物(SEBS)悬浊液,制得超疏水涂层。涂层具有良好机械强度及韧性,兼用于软硬基材,可以承受胶带撕拉、落沙撞击、洗涤、手指揉搓等多种机械损耗。

除硅基及金属氧化物基等无机颗粒物材料外,碳基颗粒物也同样被应用于超疏水表面形貌的构建。Peng 等[27]以接枝含氟高分子聚合物的环氧树脂为高分子材料,以聚四氟乙烯纳米颗粒物为填料,制备出具有优异机械性能及耐冲击性能的全有机超疏水涂层。涂层在经受10 次胶带撕拉破坏后,依然具有155°的水接触角;在经受100 次砂轮磨损后,依然具有150°以上的水接触角;在使用直径为2.5 mm 的水柱以35 m/s 的速度冲击涂层表面后,冲击处的表面形貌及水接触角均未发生明显改变。

微米/纳米多级形貌同样有助于提升超疏水复合涂层的机械性能[14-17],其可通过多种尺寸填料的混合构建实现[28],也可借助纳米结构的团聚与堆积实现,但这两种常用手段均无法确保分级形貌的规整与均匀。利用化学键连接微米级与纳米级结构,可构建出更加精细的微米/纳米多级结构,并使结构的机械稳定性得以增强。Ming 等[29]使用硅烷偶联剂在70 nm及700 nm 的硅球上分别接枝氨基及环氧基团,并通过氨基与环氧基间反应将70 nm 硅球接枝在700 nm硅球表面,制备出拥有树莓形貌的颗粒物材料(如图3 所示)。实验通过向树脂层喷涂该种颗粒物材料制备出超疏水涂层,测得涂层水接触角为165°,接触角滞后为2°。Dong 等[30]探索了更为简单的树莓状颗粒物制备方法,首先通过乳液聚合制得了微米级的PS小球,之后利用乙基三甲氧基硅烷的水解缩合在PS 小球表面生长出纳米级结构,并最终制备出具有微米/纳米多级表面形貌的小球。通过调节反应物浓度可以对小球表面结构的尺寸进行调节。此方法获得的颗粒物材料易于从溶液体系中分离,且无需再对表面进行疏水化处理。Zhao 等[31]实现了通过一锅法合成树莓状颗粒物材料。首先通过Stober 法制备出特定粒径的SiO2小球(约200 nm),之后通过向分散液中加入硅酸四乙酯和1H,1H,2H,2H-全氟十七烷三甲基氧硅烷,直接制备出树莓状颗粒物材料,通过喷涂构建出超疏水涂层,测得涂层对砂纸摩擦及水流冲击等多种形式的机械损耗均展现出较好的耐受性。

图2 一种基于TiO2/SiO2 复合颗粒物的超双疏涂层的制备过程及不同阶段下颗粒物的微观形貌[25] Fig.2 Preparation process of superamphiphobic coating based on TiO2/SiO2 composite particles and microscopic morphology of the particles in different stages[25]: a) preparation procedure of the superamphiphobic coating; b) SEM images of TiO2 particles; c) SEM images of TiO2 particles wrapped with SiO2; d) SEM images of TiO2/SiO2-F composite particles

图3 树莓状硅基颗粒物的透射电子显微镜照片[29] Fig.3 Transmission electron microscopy (TEM) image of raspberry-like silica particles[29]

具有空心介孔结构的颗粒物填料同样可以提升超疏水涂层的机械性能。Bai 等[32]以PS 小球为模板制备出空心介孔纳米硅球(HMSNs),并通过真空搅拌使十二烷基三甲氧基硅烷(DDTMS)渗透,并负载至HMSNs 内表面,最终获得经内外表面疏水化改性的HMSNs,再将改性后的HMSNs 作为颗粒堆积结构喷涂至环氧树脂表面,来进行涂层形貌构建,后向形貌表面喷涂聚二甲基硅氧烷来对形貌结构进行连接与固定(如图4 所示)。测得涂层水接触角为164°,滚动角为1.5°,在经受800 次砂砾插拔磨损后,涂层依然具有可观的疏水性能。这是由于经内外表面疏水化改性的HMSNs 破裂后,破损的壳体依然可以形成微米/纳米级别的起伏形貌,同时暴露的内表面可以提供低表面能特性,这使得破损面依然具备超疏水表面的两个重要特征。

1.2 自修复型超疏水涂层材料

图4 空心介孔纳米硅球制备超疏水表面的过程示意图[32] Fig.4 Schematic illustration for fabrication of the HMSNs-based superhydrophobic coating[32]

在长期磨损作用下,超疏水涂层的表面形貌及化学特性会无可避免地被损耗。构建具有自修复能力的超疏水表面作为近年来出现的一种全新思路,正得到越来越多的关注。自修复型超疏水涂层可分为外援型 及本征型两类,其中外援型需要结合涂层主体与外援物质来实现超疏水性能,通过在涂层内部负载外援物质,如埋嵌含有外援物质的囊体,并迫使其在涂层结构受损时释放来实现自修复。本征型本身即具备实现超疏水特性的必要条件,其依靠内部分子的迁移、形变及相互作用,来实现受损形貌或化学特性的自修复,修复过程大多需要在加热[33]、紫外线[34]、湿度[35]等条件下进行。

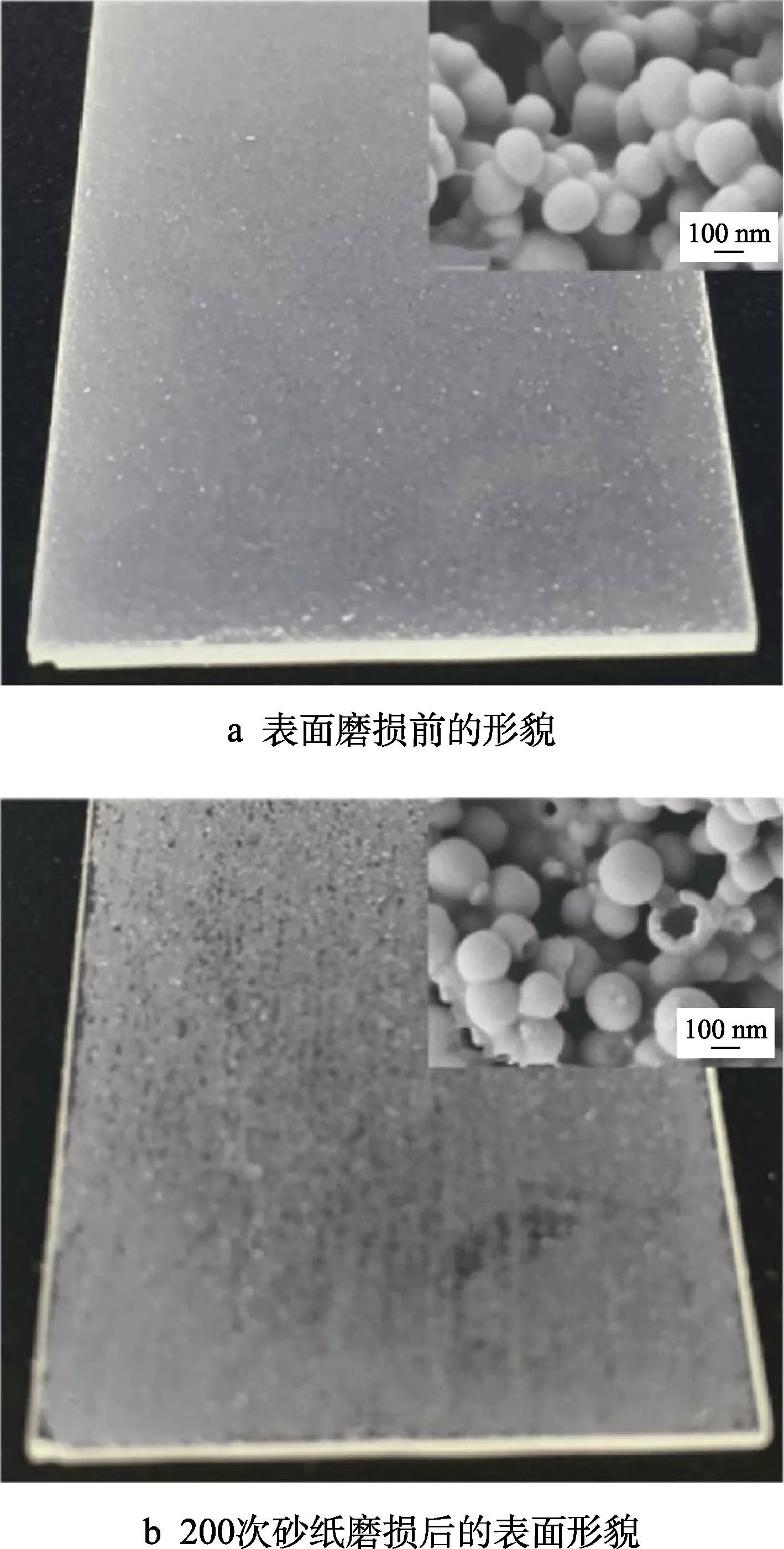

外援型的技术形式常用于超疏水涂层低表面能特性的修复,通过混合高分子材料与装载低表面能物质的囊体或介孔结构,可以制备出具有表面能自修复机制的超疏水涂层。Wang 等[36]通过在搅拌条件下向十六烷基三甲基溴化铵与乙醇的水溶液中加入硅油,制得含有硅油内容物的介孔小球,实验通过喷涂制得超疏水涂层,测得涂层疏水角为168°,接触角为1.4°,而由不含硅油的介孔小球制备的涂层则没有超疏水性。实验观察到,当涂层受到机械破坏时,小球壳体发生破裂,球体中包裹的低表面能硅油可流出,并迁移至破损的表面,恢复其低表面能特性,磨损试验前后的涂层照片如图5 所示。Rao 等[37]通过混合装载有1H,1H,2H,2H-全氟辛基三乙氧基硅烷的囊体和经表面修饰的SiO2纳米颗粒、TiO2纳米颗粒及聚硅氧烷,制备出一种水基超疏水复合涂层,当涂层内部结构因外力破坏而暴露时,TiO2可在紫外线作用下催化囊体的降解,促进低表面能含氟硅烷的释放。

基于低表面能物质自发向涂层表面迁移的特性及长链分子的可迁移性,通过向涂层中引入符合条件的链段,可制备出具有表面能自修复机制的本征型自修复超疏水涂层。Li 等[38]通过喷涂十六烷基聚硅氧烷修饰的SiO2纳米颗粒/聚氨酯(PU)悬浊液,制备出具有自修复性能的水性无氟超疏水涂层,涂层对落沙撞击及胶带撕拉均展现出良好的耐受性。Wang 等[39]使用正十九烷及聚二甲基硅氧烷制备出具有极快自修复速度的超疏水材料,在无外界刺激的情况下,涂层受损的疏水性能在20 min 内即可恢复。

图5 磨损试验前后的涂层表面形貌对比[36] Fig.5 Comparsion of the coating’s morphology before and after the abrasion test[36]: a) digital photograph of composite coating before abrasion; b) digital photograph of composite coating after 200 cyclic sandpaper abrasions

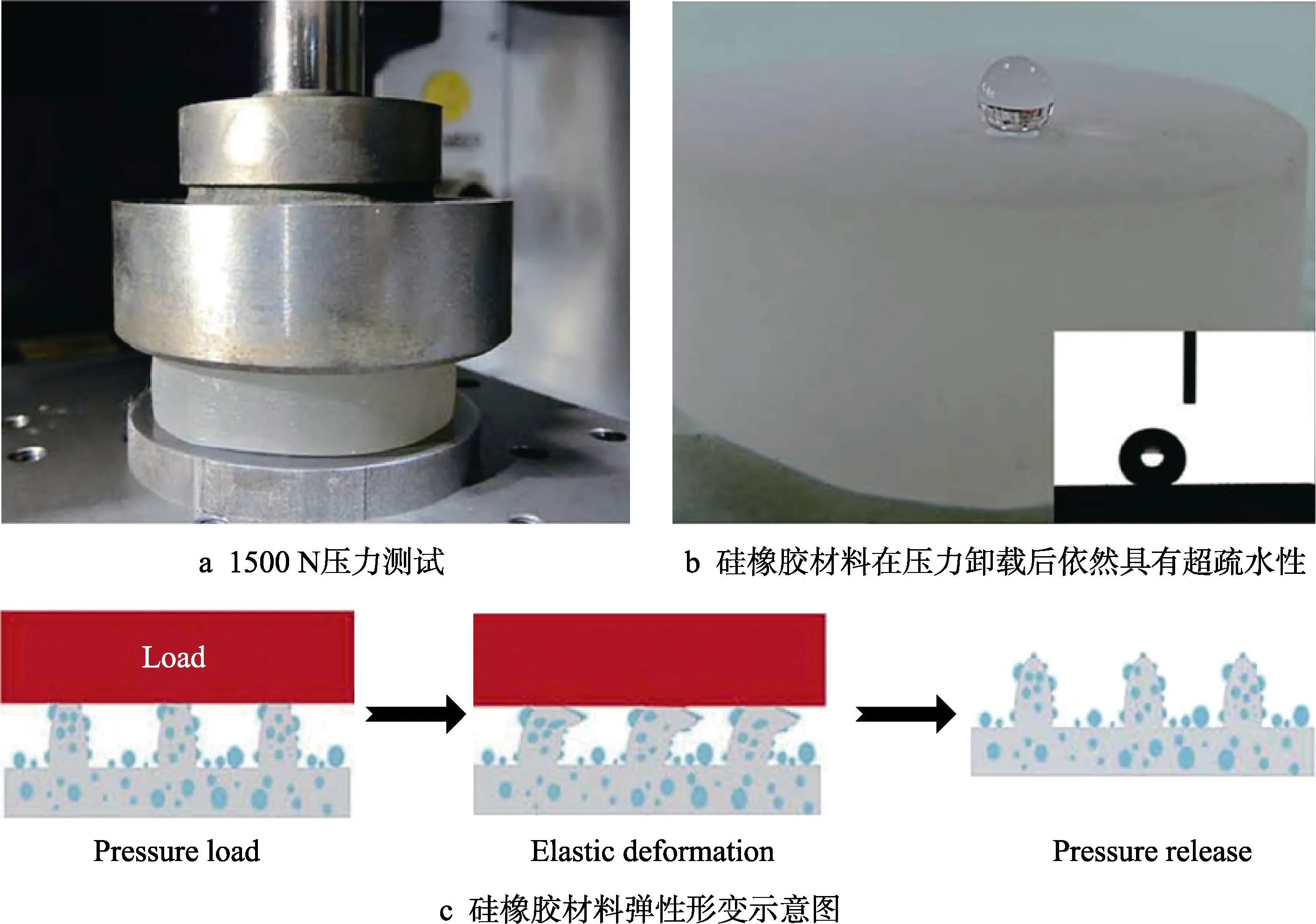

单纯针对表面化学特性的修复机制无法有效应对表面微纳米级形貌受损的情形,具有弹性、形状记忆等特性的功能高分子材料可用于涂层表面形貌的自修复过程。Zhang 等[40]使用由三甲基氯硅烷修饰的SiO2微米级及纳米级颗粒和PDMS 制备出一种弹性超疏水材料,材料对机械压迫、液滴冲击、划刻、胶带撕拉、触摸等多种形式的机械损耗,均展现出较好的耐受性。这种材料可通过刷涂的方式在基材表面进行大面积的施涂。实验观察到,材料在受到机械压迫时,表面的微米级突起会发生形变,当压力消失后,这些变形的结构可恢复到最初的形态,使超疏水形貌得到恢复,测试过程如图6 所示。Qian 等[41]使用环氧树脂基形状记忆高分子材料和苯并三唑缓蚀剂,制备出一种具有形貌自修复功能的超疏水涂层,涂层受损形貌在60 ℃下加热20 min 即可恢复。Cao 等[42]使用超高分子硅酮聚合物及硅基纳米颗粒,制备出兼具良好机械强度、自修复性能且易于加工施涂的超疏水涂料,涂层表面10 μm 切割损伤在120 ℃下加热3 min 即可完全恢复。

在雨水冲刷、触碰、日照等条件下,外援型自修复超疏水涂层面临外援物质的损耗问题,如何增强外援物质的化学稳定性及其与涂层基体的结合、开发,进而稳定储存外援物质的囊体结构,是该型涂层面临的主要问题。对于本征型自修复超疏水涂层,修复过程大多需要在较为苛刻的条件下进行,且通常需要花费数小时至数天的时间[39]。如何在更加温和的条件下,加快低表面能物质在涂层中的迁移速度以及功能材料的形貌自修复速度,是该型材料的关键所在[43]。目前,大多研究均单纯针对表面化学特性或表面形貌自修复中的一种,然而在实际应用中,导致涂层表面的疏水性能丧失的原因往往是复杂多变的,因此可同时应对表面特性及形貌损伤的更加全面的自修复机制,应作为自修复型超疏水涂层的发展方向。虽然自修复型超疏水涂层在实际使用中依然存在各种各样的局限性,但是这些特殊的表面机制为制备具有长效耐机械损伤性能的超疏水表面拓展了新的思路。

图6 弹性超疏水材料承压测试及其自修复原理[40] Fig.6 The compression test of the elastic superhydrophobic material and the self-repair mechanism of it[40]: a) 1500 N compression test; b) silicone sustains the superhydrophobicity after the pressure is released; c) schematic of elastic deformation of the silicone

2 施涂工艺优化

与激光蚀刻等精密加工技术相比,喷涂等手段难以构建精细的微米/纳米多级表面形貌。大多当前报道的超疏水复合涂料都单纯依靠纳米级颗粒物填料的堆积来构建表面形貌,通过调节纳米颗粒物的含量,来对形貌结构进行调控。当纳米级颗粒物在涂料中的含量较低时,涂层表面往往不能形成足够多的微米级结构[44],且大量颗粒物会被高分子材料完全浸 没,从而不能展现出超疏水的特性。当涂料中的纳米级颗粒物含量过高时,高分子材料则不能有效粘合涂层各组分,大大损害了涂层的机械强度及其基底附着力[45]。过高的颗粒物含量还会导致涂料的流平性变差,使其难以在基材上铺展成厚度均匀的膜层。

在高分子材料与颗粒物填料比例固定的前提下,喷涂的压力、流量及雾化程度等工艺参数依然会对涂层最终的形貌特征及疏水性能产生较大的影响。在大雾化量条件下长时间喷涂,会导致涂层表面过度粗糙,进而损害涂层的机械性能;而在大流量条件下长 时间喷涂,则会使涂层表面变得光滑,不能形成有效的粗表面结构[46]。雾化程度过大时,颗粒物填料会在表面快速堆积,且不易流平,涂层表面易形成具有较大纵横比的形貌结构,这种结构极易在外力作用下脱落。当流量过大时,喷涂过程中溶剂挥发较慢,易在涂层表面累积,颗粒物填料被高分子材料浸没,不能形成有效表面结构。

Lu 等[47]使用全氟硅烷修饰的TiO2纳米颗粒与市售高分子胶粘剂制备出具有优良机械性能的超疏水表面,实验使用“涂料+胶粘剂”方法分两步进行涂层制备,先在表面喷涂一层胶粘剂,待胶粘剂固化后,再将TiO2纳米颗粒的乙醇悬浊液喷涂至胶粘剂表面,制备的涂层对触摸、刀划、砂纸打磨等多种机械损伤均具有良好的耐受性。Chen 等[48]通过“涂料+胶粘剂”方法,用1H,1H,2H,2H-全氟辛基三乙氧基硅烷修饰的碳酸钙纳米颗粒及市售高分子胶粘剂,制备出具有良好机械性能的超疏水涂层,在经受30 次砂纸打磨后,涂层依然具有超疏水特性。

“涂料+胶粘剂”方法的操作流程如图7 所示,该方法可以确保大量颗粒物填料处于涂层上层,从而避免被过量的高分子材料淹没,有利于涂层形成微米/纳米级表面形貌。然而,在该方法下,高分子材料通常只能粘附于表面上较薄的一层颗粒物填料,而堆积在上层的颗粒物难以被高分子材料充分粘合,当作用于表面的压力较大时(高于5 kPa),使用“涂料+胶粘剂”方法所构建表面的机械性能下滑严重[49]。

Wu 等[44]开发出一种基于高分子材料“反向浸透过程”的涂层表面构建方式,以环氧树脂为高分子材料,纳米Al2O3颗粒为颗粒物填料,分两步构建出具有极高机械性能的超疏水涂层。实验向不同固化程度下(分别于80 ℃下固化10、20、40、60、80 min)的树脂层喷涂纳米Al2O3/环氧树脂的乙酸乙酯悬浊液,并对制得表面的性能进行了横向对比。结果显示,固化时间为20 min 时,表面具有最优的机械性能,在分别经受600 次胶带撕拉、500 次砂纸摩擦及55次落沙磨耗后,涂层均仍具有超疏水性能。在黏度适宜时,环氧树脂可以向上渗透,并包裹堆积在上层的Al2O3纳米颗粒中,最终形成稳固的微米/纳米多级形貌结构。与此同时,颗粒物会沉入树脂层底部,使涂层具有均一相似的结构组成。基于“反向浸透过程”及“漆料+胶粘剂”方法制备的涂层表面结构如图8所示。

图7 “涂料+胶粘剂”法构建超疏水复合涂层的操作步骤示意图[48] Fig.7 Schematic illustration of the preparation process of composite superhydrophobic coatings in “paint + adhesive” method[47]

图8 “反向渗透过程”及“漆料+胶粘剂”法制备的涂层表面结构[44] Fig.8 Surface structures built in reverse osmosis process and “paint + adhesive” method[44]

Wang 等[50]提出一种通过溶解基材来构建超疏水表面的新工艺,通过向PS 板上涂敷经表面修饰的SiO2纳米颗粒的丙酮悬浊液,构建出具有微米/纳米多级形貌及优良机械性能的超疏水表面。实验观察到,溶剂溶解PS 板表面时,可形成黏稠的混合液层,进入液层的SiO2纳米颗粒在PS 再固化过程中可被部分嵌入到基材中,形成稳固的纳米结构。在该方法下,溶剂的种类及比例是影响表面微米级形貌形成的关键所在,当使用溶解性一般的溶剂时,PS 板表面可形成微米/纳米多级形貌,而使用四氢呋喃等溶解性良好的溶剂时,微米级形貌则无法形成。

3 总结与展望

本文聚焦于近年来有关超疏水复合涂层机械性能的研究进展,归纳了部分可用于提升超疏水涂层机械强度的新材料与新工艺。虽然科学界在构建坚固超疏水涂层这条道路上已经取得很多重要进展,但距离其达到实用化的要求还有一段距离。同时,目前尚缺少衡量超疏水表面机械性能的统一标准,包括直线磨损、环形磨损、胶带剥离、落沙冲击、刀刮、触摸等在内的多种测试手段都在被广泛使用,然而标准不一致,导致不同研究结果之间往往不具备可比较性。标准化的磨损测试方法应该是大多实验室可以实现、与多种应用场景对应、结果易重现的。同时测试方法需制造出均匀整齐的破损面且面积需要足够大,以满足后续疏水性等其他性能的表征[51]。此外,很多研究只表征了材料对单一形式机械损耗的耐受性,然而在实际应用中,涂层遭受的机械损耗多种形式、无法预测,因此提升涂层的综合机械性能十分必要。包括耐候、耐老化、耐温度冲击、耐化学腐蚀等实际应用中可能对涂层机械性能产生间接影响的因素,也都应该在研究中得到充分的测试和验证。