磁粒研磨加工技术的研究进展

刘文浩,陈燕,李文龙,张洪毅,丁叶,韩冰

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

20 世纪以来,随着生物医疗、航空设备、电子通讯和精密器械等行业的不断进步与发展,各种形状结构复杂、难加工材料的零件对加工制造业提出了更高的要求,尤其在加工质量要求较高的精密与超精密加工领域,去除工件表面缺陷、降低表面粗糙度、提高工件表面质量和尺寸精度等指标逐渐成为加工领域的研究重点[1]。为了满足诸多难加工零部件对表面质量提出的严格要求,许多融合多学科的加工方法应运而生,而磁粒研磨加工技术因具有加工质量高、对工件表面损伤小、自锐性高和易于实现自动化等诸多优点,广泛应用于精密和超精密领域内。本文主要综述了磁粒研磨加工技术的发展与研究、磁粒研磨加工技术的原理与特点以及磁粒研磨加工方式的发展方向,总结了目前该技术显示出的一些问题并对其进行了思考。

1 磁粒研磨加工技术的发展与研究

1.1 磁粒研磨加工技术的发展

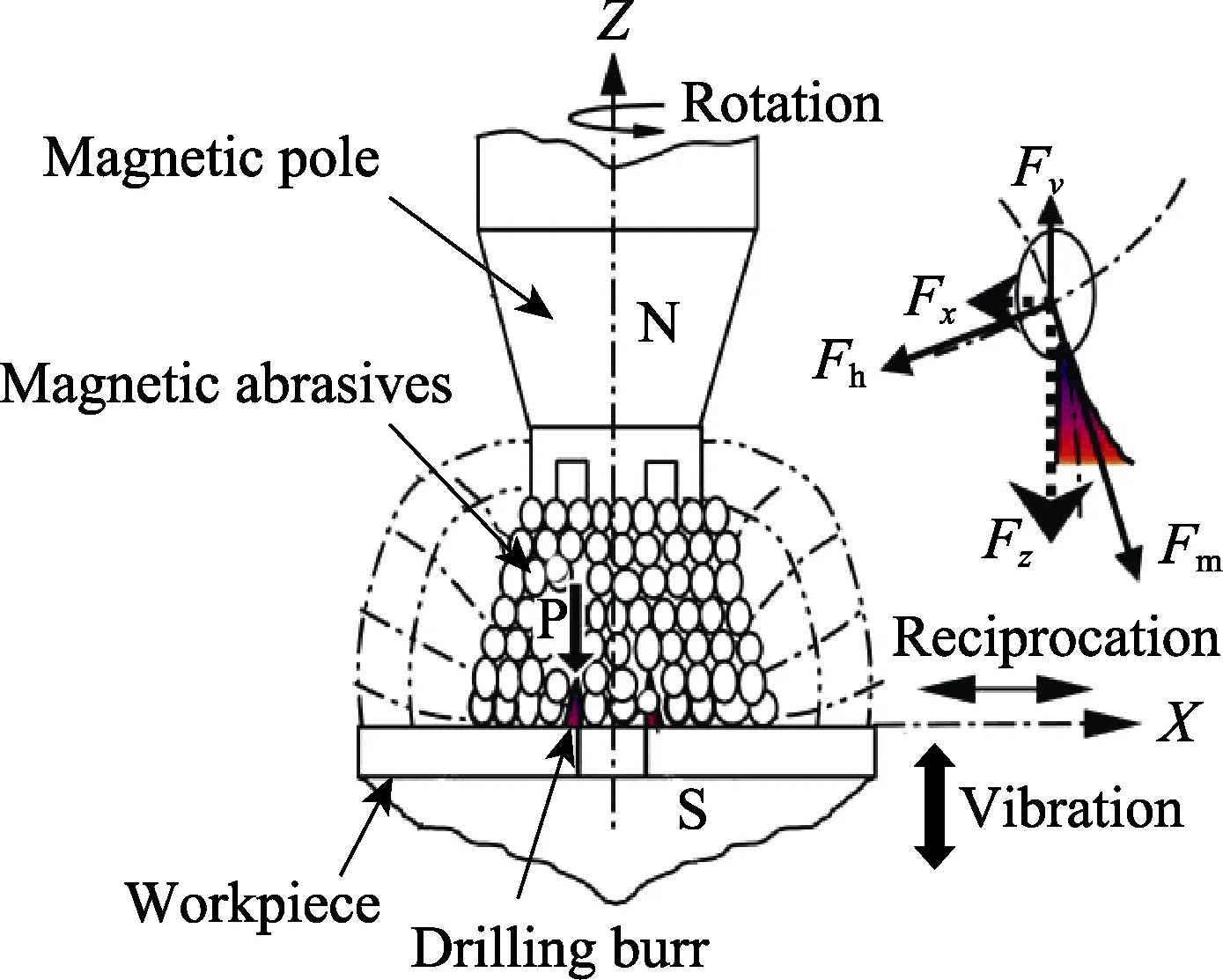

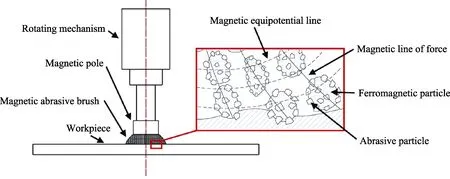

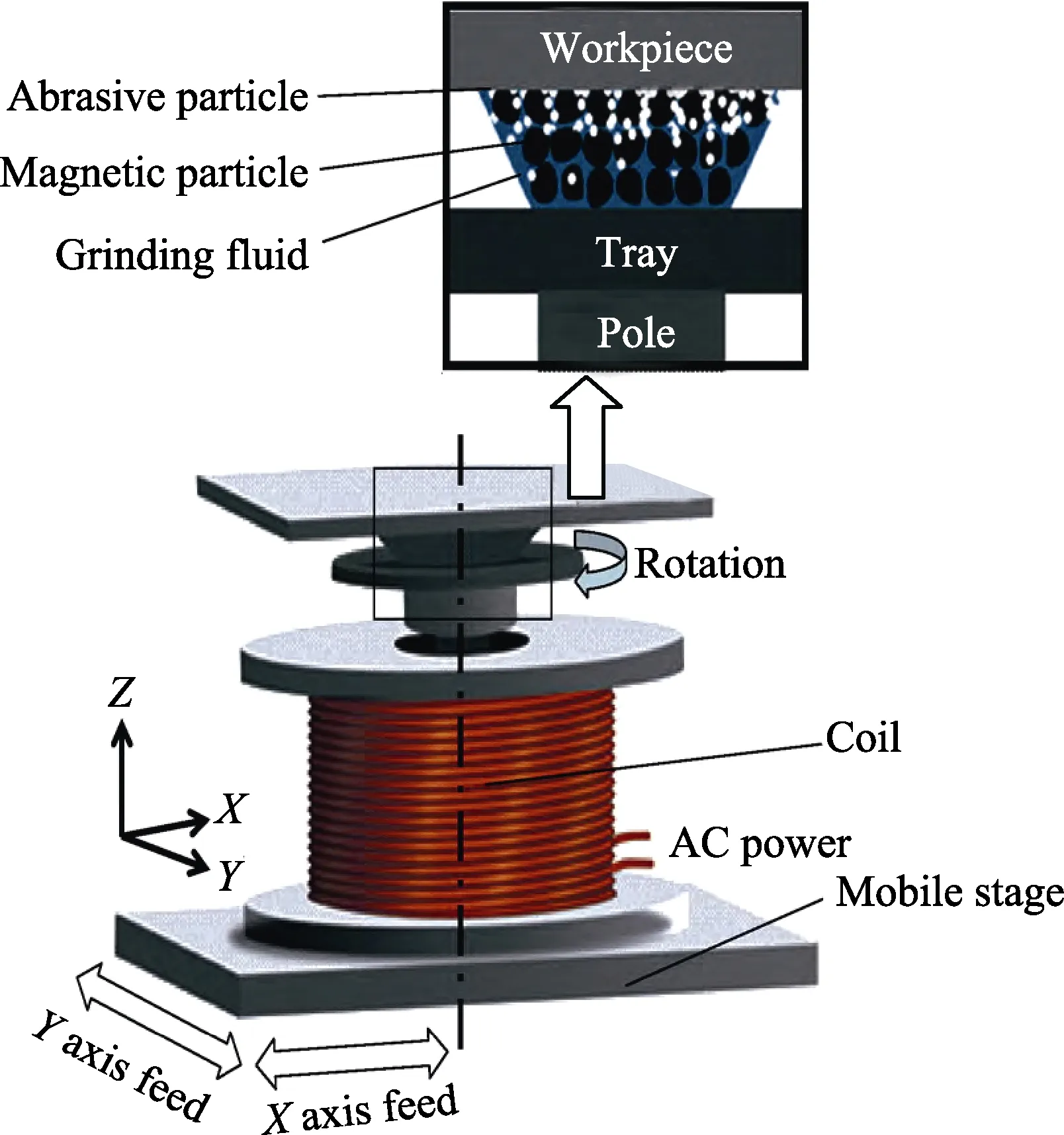

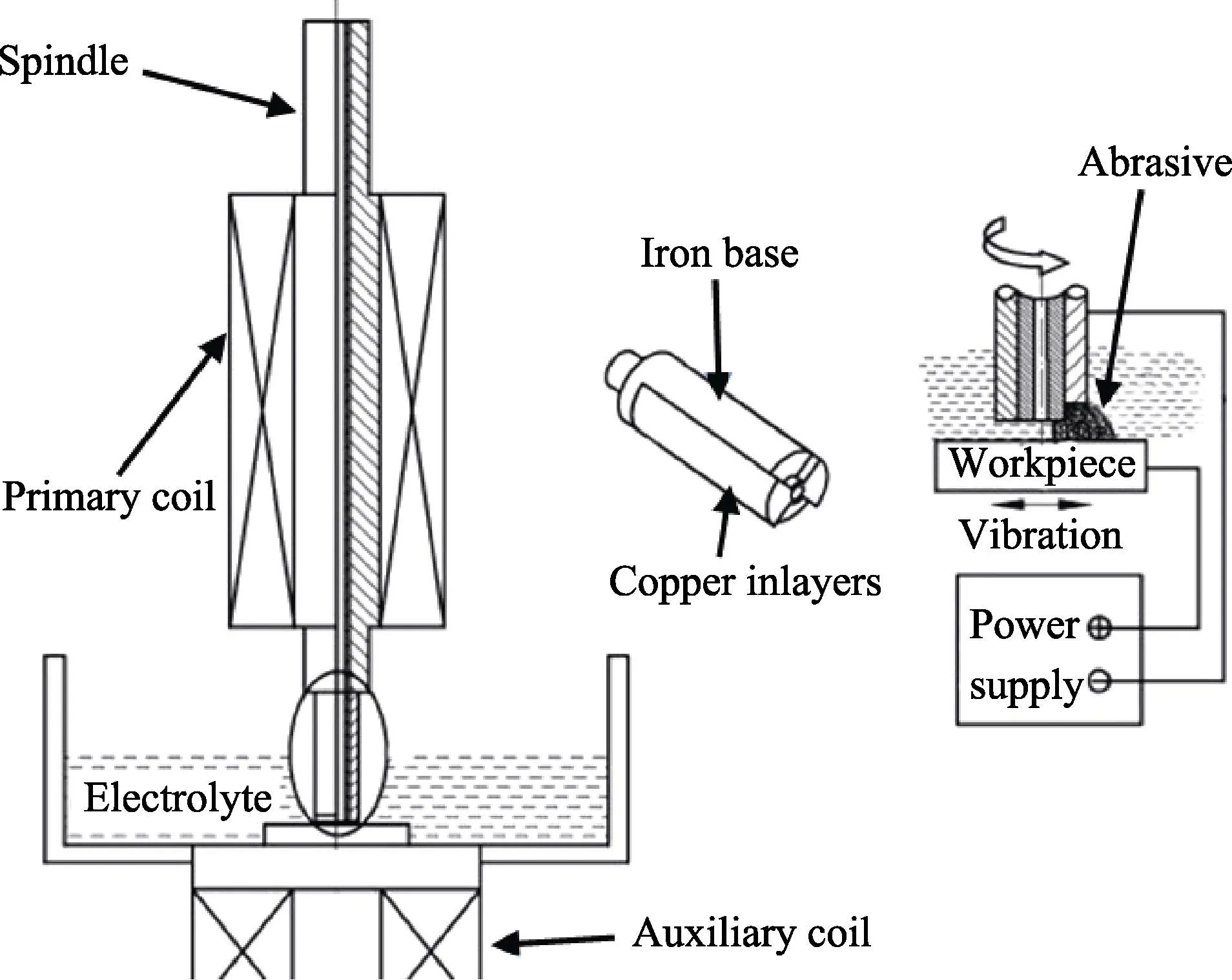

1938 年,Kargolow 正式提出了磁粒研磨加工技术(Magnetic Abrasive Finishing,简称MAF)这一概念,标志着磁粒研磨这一特种加工技术的诞生[2]。20世纪60 年代,Konovalov 等[3]在磁性磨料制备方法等方面进行了大量的研究工作,并且出版了许多有关磁性研磨加工技术的论文、专著和专利。20 世纪70 年代中期,在保加利亚定期召开了很多有关磁性研磨加工方法的国际会议,与此同时,德国的学者亦发表了许多与磁粒研磨有关的论文。在此之后,世界各国纷纷开始对磁粒研磨加工技术进行研究,并且将其逐步应用于制造加工行业中。Shinmura 等[4]研制了多种加工导磁和非导磁工件的加工装置,并且对影响最终加工效果的实验参数进行了深入分析。Masaki 等[5]对磁性磨料的制备方法做了许多研究,并且开发了等离子粉末熔融法和纤维混合法等磁性磨料制备方法。20世纪末,Yamaguchi 等[6,7]开始对仿形磁极进行研究,并进一步研究了磨粒切削刃、润滑剂等实验因素对磁粒研磨加工过程的影响。2004 年,Yin 等[8]为了提高磁粒研磨的加工效率与加工质量,提出了电磁振动辅助磁粒研磨加工技术,其加工原理如图1 所示。此加工方法与永磁体作为磁力源的加工方法相比,具有磁力易于控制、工件加工表面纹理均匀和磨料易于更换等优点,但也存在装置结构复杂、线圈散热困难、磁路长、漏磁现象严重等缺陷。

图1 电磁振动辅助去毛刺加工原理图[8] Fig.1 Principle diagram of electromagnetic vibration assisted deburring[8]

从20 世纪80 年代开始,我国开始进行MAF 方面的研究,各大高校和科研机构先后对MAF 进行了探索。徐立军等[9]将数字化控制技术与磁粒研磨加工技术相结合,对自由曲面进行了加工,设计开发了开槽球头磁极、电磁感应器及相应的励磁电路,并通过实验验证了曲面坐标生成加工路径的可行性。宁静[10]提出了等量磨削的概念,通过改变参数(如机床设置、进给速度和磨削时间等),保证了加工自由曲面过程中,各点加工效果的一致性。夏昂等[11]设计了一种电磁永磁振动研磨头装置,利用单因素分析法研究了电流大小、电源频率和转速等因素对加工质量的影响。张桂香等[12]在传统雾化法制备磁性磨料的基础上,改进了制粉系统,将高压气体与研磨相粉末预先混合,然后再与雾化熔融态的铁磁相结合,最终快速凝固冷却形成磁性磨料。该制备方法较好地解决了传统磁性磨料中铁磁相和研磨相很难相容的问题,并且制备出来的磁性磨料使用寿命可达140 min,研磨相也不易从磁性磨料颗粒中脱落,磁性磨料颗粒为近球形。赵杨等[13]通过在弯管内添加球形辅助磁极的方法,实现了对弯管内表面的加工,并且通过拟合轮廓曲线构建了研磨加工轨迹,有效地解决了弯管内壁折弯处干涉和研磨不均匀的问题。侯治秀等[14]将流体力学与磁粒研磨相结合,利用一套液体磁性磨具实验装置对6061铝合金棒外表面进行加工,研究了磁场对液体磁性磨具流变效应的影响,并且通过仿真分析和实验,验证了不同形式的磁场分布会产生的不同加工效率和光整加工效果。

1.2 磁粒研磨加工数学模型分析

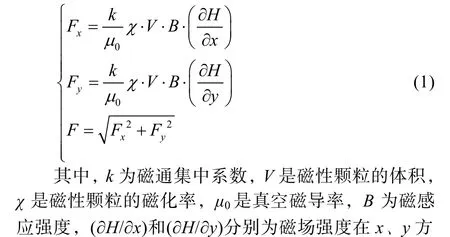

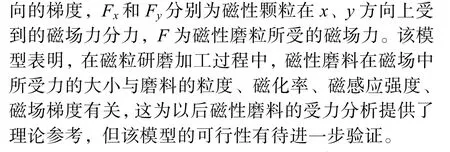

在实际加工过程中,磁性磨粒的运动状态随着时间的改变而不断发生变化,其运动轨迹呈现不规则和非线性变化,无法通过准确的数学模型对磁性磨粒的实际运动进行分析,因此在分析磁性磨粒的运动时,常常忽略磁性磨粒之间的相互作用,并将单一磁性磨粒视作刚体。王琰等[15]从空间磁场的结构出发,通过矢量法对磁性颗粒所受力Fx、Fy进行分析,经过理论分析和公式推导,建立了磁性颗粒受力的数学模型,如式(1)所示:

为了进一步研究磁场强度对磁性磨粒的影响,Liu 等[16]引入了磁场强度与磁感应强度的关系式,对单一磁性磨粒在静磁场作用下受力的数学模型进行了简化,简化后的数学模型如式2)所示:

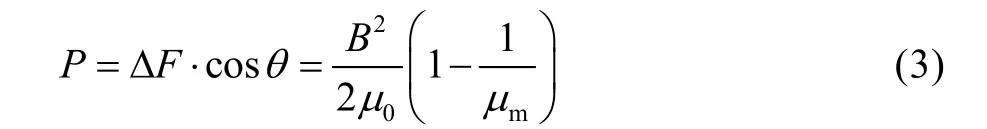

其中,H为磁场强度,ΔFx和ΔFy分别为磁性颗粒在x、y方向上受到的磁场力分力,ΔF为磁性颗粒在磁场中所受到的总磁场力。该模型直观地表达了磁性磨粒在磁场中所受力与磁场强度之间的线性关系。在此基础上,考虑实际加工过程中磁性磨粒对工件表面的研磨压力由ΔF产生(其原理如图2 所示),总结了研磨压力P的数学表达式,如式(3)所示:

其中,μm为磁性磨粒的相对磁导率,θ为合力ΔF与工件表面法线方向的夹角。从公式中可知,研磨压力P与磁感应强度B、相对导磁率μm成正相关,但磁感应强度是由磁极本身的性质决定的,往往很难变化,所以增大研磨压力往往首先考虑增大相对导磁率。

磁性磨粒的相对磁导率决定着磁性磨粒在磁场中所受磁场力的大小,由于磁性磨粒往往是由铁磁相和研磨相通过一定的方法混合而成,所以它的相对磁导率与铁磁相、研磨相的性质和配比有关。康璐等[17]研究了在理想磁粒研磨状态下,铁磁相和研磨相的配比对相对磁导率μm的影响,如式(4)所示:

图2 磁粒研磨加工原理图[16] Fig.2 Schematic diagram of MAF process[16]

其中,μFe是铁磁相的相对磁导率,μa是研磨相的相对磁导率,VFe是铁磁相的体积占比,Va是研磨相的体积占比。随后,对粘结法制备的磁性磨粒设计了单因素对比实验,发现当铁磁相与研磨相的配比为4:1 时,研磨效果最好。通过对磁性磨粒相对磁导率的研究,可以建立磁性磨粒的成分体积占比与研磨压力的线性关系,进而根据加工情况的不同,选择不同体积占比的铁磁相和研磨相,实现对工件表面的有效合理加工,并且可以结合待加工材料的性质,相对准确地预测出磁粒研磨的加工效率。

目前,对磁粒研磨加工效率的研究大多是基于Preston 假设,但考虑到实际加工过程中,磁极转速、磨料粒径和加工间隙等比较容易确定的因素,以及环境温度、湿度、研磨液成分等不确定因素,都会对加工效率有一定的影响,所以基于Preston 假设的材料去除模型仍需要大量的实验进行验证。相关实验研究表明,磁粒研磨的加工效率与磁粒刷的刚性成正比[18,19],为了研究影响磁粒刷刚度的因素,T. Shinmura 等[18]通过大量实验总结了如下公式:

式中,K为磁粒刷的刚度,d为磁性磨粒的粒径,δ为加工间隙。磁粒刷的刚度与磁性磨粒粒径的相关性最大,这意味着在保证加工质量的前提下,选择较大的磨料粒径是提高加工效率的有效措施。

1.3 不同加工参数对磁粒研磨加工的影响

1.3.1 磁极形状对磁粒研磨加工的影响

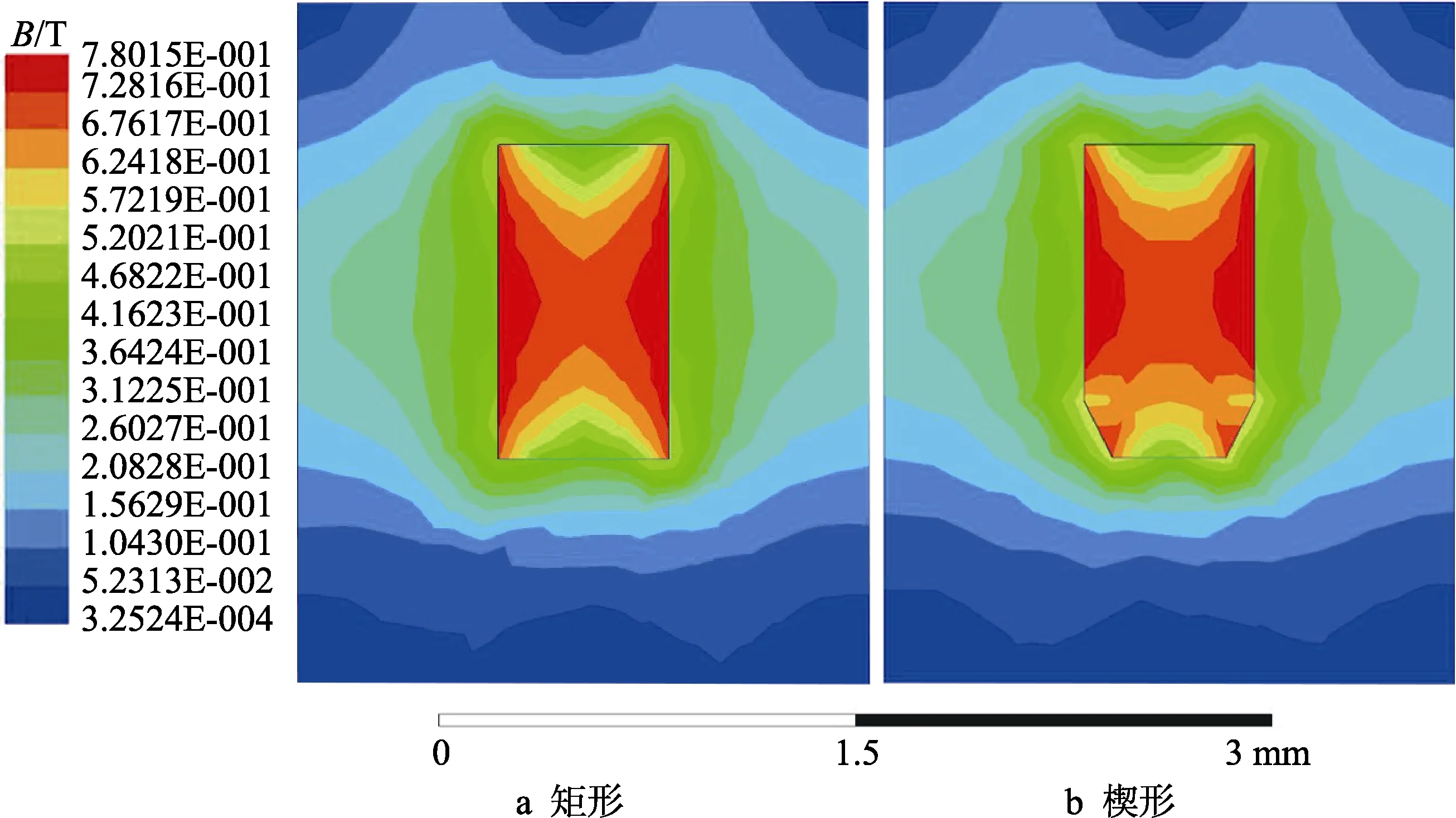

在使用永磁体磁粒研磨加工中,磁极形状是影响磁粒研磨加工的重要因素之一[20]。为了提高加工区域的磁感应强度,在实际加工中常常将磁极的头部做成梯形或者楔形,这种磁极头被称为聚磁头,其机理为:在磁路长度不变的情况下,磁阻与截面积成反比关系,聚磁头端面的截面积较小,所以在磁极头端面处的磁阻较低,进而使更多分散的磁力线聚集在磁极头部,起到增强加工区域磁感应强度的作用。但随着聚磁头端面截面积的不断减小,磁极所能携带的磁性磨料也会减少,最终不利于提高工件表面加工质量。为了比较形象地观察两种不同形状磁极的磁感应强度分布情况,可以利用仿真软件进行分析,矩形和楔形聚磁头的仿真结果如图3 所示。

图3 不同形状的磁极磁感应强度分布图 Fig.3 Distribution diagram of magnetic induction intensity of poles of different shapes: a) rectangle, b) trapezoid

起到“聚磁”效果的磁极头种类很多,目前常见的磁极头形状有矩形、楔形、圆形、波浪形和不规则形状等。Heng 等[21]研究了磁极头形状分别是锐边、方边和圆边的磁极对陶瓷棒加工效果的影响,实验表明,当磁极头形状为方边时,加工效果最好。为了得到更深层次的机理规律,Li 等[22]研究了不同锥度下的磁极头产生的磁场梯度变化情况,通过仿真软件分析,发现当磁极头锥度为37°时,加工区域的磁场梯度变化最大。随后对比了锥度分别为0°、25°和37°下的磁极头对钛合金丝的研磨效果,验证了仿真分析结果的合理性。

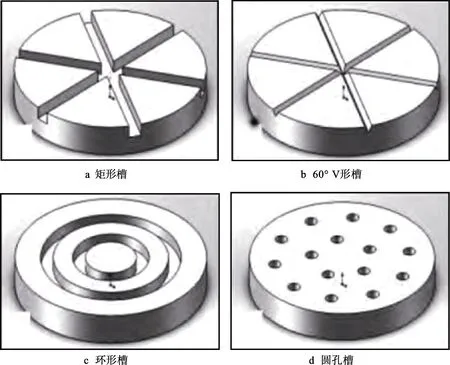

除了对磁极外观形状的研究,也有不少学者研究了磁极开槽情况对加工效果的影响,目前常见的开槽形状有矩形槽、V 形槽、环形槽和圆孔槽等。肖作义等[23]通过数值分析,研究了平头磁极开矩形槽时的最佳槽齿比,当槽与齿之比为1∶1 时,磁场梯度变化最大,加工效果与质量最好。叶恒宇等[24]研究了磁极头开矩形槽、60°V 形槽、环形槽和圆孔槽(图4)时的加工效果,通过实验得到开矩形槽时的加工效果最好。开槽磁极之所以能够取得较好的加工效果,是因为磁极在开槽后,磁力线的路径会发生变化,开槽处磁力线稀疏,未开槽处磁力线较为集中,进而使加工区域磁场梯度发生变化,由于这种梯度的变化,使磁性磨粒翻滚得更加剧烈[25]。

图4 磁极开槽形状[24] Fig.4 Groove shape of magnetic pole: a) rectangular groove; b) 60° V-shaped groove; c) annular groove; d) round-hole groove[24]

1.3.2 磁极转速对磁粒研磨加工的影响

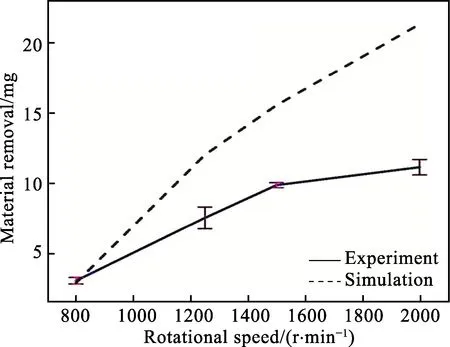

在许多相关的论文中,都有对于磁极转速的研究。Mohammad 等[26]利用有限元法,仿真分析了磁粒研磨的加工过程,研究了磁极转速对材料去除量的影响,研究结果如图5 所示。研究表明,工件表面材料去除率随磁极转速的增加而增加,但在磁极转速较高时,材料去除效率有所降低。这是因为在磁极转速较低时,增大磁极转速可以增大剪切力以及磨料与工件之间的相对移动速度,从而增大材料去除率;而随着磁极转速的不断提高,超过一定限度后,磨料被抛出加工区,进而导致材料去除率降低。

图5 不同转速下物料去除的模拟和实验测试结果[26] Fig.5 Simulation and experimental test results of material removal at different rotational speed[26]

在转速较低时,磁极转速的增加会使单位时间内磨粒划刻工件表面的次数增加,使研磨的轨迹更加均匀,进而达到降低表面粗糙度和提高材料去除率的目的,此外,磁极转速增加还为磨粒划刻工件表面提供了更多的动能,使磨粒更容易去除工件表面材料。但是,随着磁极转速的不断增加,表面粗糙度有上升的趋势。这是因为磁性磨料所受的离心力随着磁极转速的增加而增加,当磁性磨料所受的离心力增大到一定临界值时,离心力大于磁场束缚力,磁性磨料就会被甩出加工区域,使加工面积减少,用于去除工件表面波峰的有效磨料减少,材料去除率也会有所降低。

1.3.3 加工间隙对磁粒研磨加工的影响

在磁粒研磨加工中,加工间隙的选择往往决定着工件表面的材料去除率和粗糙度。当加工间隙较小时,磁粒刷的刚度较大,磨粒对工件表面的研磨压力较大,随着加工间隙的减小,工件表面处的磁通密度大幅度提高,研磨压力也随之增大,材料去除率和表面粗糙度有较大的变化。当加工间隙较大时,随着加工间隙的改变,磁通密度变化不明显,表面粗糙度和材料去除率也仅产生微小的变化[27]。Jain 等[28]评估了加工间隙对材料去除率和表面粗糙度的影响,指出当加工间隙大于0.5 mm 时,加工间隙越小,材料去除率和表面粗糙度越好。Vipul 等[29]通过田口法对加工间隙进行参数优化,得到加工间隙为35 mm 时,加工管件内表面的效果最好。

1.3.4 磨料性能对磁粒研磨加工的影响

磁性磨料的性能是决定最终加工质量的关键因 素,常用的磁性磨料制备方法有:简单混合法、粘结法、烧结法、雾化快凝法和气相沉积法等。简单混合法是将铁磁颗粒与研磨颗粒置于容器中进行机械搅拌,之后均匀混合在一起。粘结法是在机械混合的基础上加入粘接剂和固化剂,经过压制、时效、粉碎和筛分等工艺后制备磁性磨料。烧结法制备磁性磨料的流程可概括为备料、机械混合、制坯、压制、烧结、粉碎和筛分等七个基本步骤。在备料过程中,应选择具有良好力学性能、耐磨性、耐高温和稳定化学性能的研磨颗粒。在压制过程中,要根据所制坯的大小和所选颗粒的粒径比选择合适的压制力,恰当的压制力不仅可以得到结合强度较高的坯体,而且还有利于烧结过程中颗粒间的相互运动。压制力过小时,坯内孔隙较大,坯不易成形,且烧结后铁磁相无法完全包裹住研磨颗粒,使铁磁相与研磨相的结合强度降低;压制力过大时,易造成坯体破碎,使铁磁颗粒与研磨颗粒之间的结合强度变差,最终使研磨效果变差。雾化快凝法是将研磨颗粒喷入到熔化的铁磁小液滴中,携带研磨颗粒的铁磁小液滴在雾化室中快速冷却凝固,进而形成磁性磨料。其制备流程可概括为熔化、导流、雾化、穿透混合、快速冷却和筛分等六个步骤。导流过程中,应保证金属液连续、稳定地流动,因此应选择合适长径比的导流管。长径比过小时,金属液与导流管接触面积较大,金属液的热量散失较快,久而久之,金属液会粘在导流管内壁上,堵塞导流管;长径比过大时,金属液在导流管中的流动阻力会变大,影响金属液流动的连续性和稳定性。目前,国内常用的方法是烧结法和雾化快凝法。烧结法装置简单,成本低,并且研磨相和铁磁相结合良好,但磁性磨料通过粉碎、筛分所得,颗粒呈不规则形状,易造成铁磁相磨损,降低磨料使用寿命。雾化快凝法制备的磨料性能优良,制成的磁性颗粒呈近球形,但铁磁相与研磨相的结合效果较差,研磨相分布的均匀性也较难把控,且装置复杂、工序较繁琐。

磁性磨料是由铁磁相和研磨相(如白刚玉、碳化硅、金刚石、碳纳米管和立方氮化硼等)构成,近年来,由于金刚石颗粒、立方氮化硼和碳纳米管等新材料具有优良的力学性能,已逐渐取代传统的白刚玉和碳化硅。但金刚石颗粒等部分非金属材料在高温条件下易碳化,容易失去其优秀的力学性能,故无法用作烧结法制备磁性磨料的原料,所以针对不同的磨料制备方式,需要选择合适的研磨相材料。Gao 等[30]分别用金刚石颗粒、立方氮化硼和氧化铝作为研磨相制备磁性磨料,并使用三种不同的磁性磨料加工SS304不锈钢板,实验表明,用粘结法制备磨料时,金刚石颗粒作为研磨相制成的磨料的加工效率及性能要优于另外两种,三者的材料去除量对比如图6 所示。

图6 不同研磨材料下磁极转速对材料去除量的影响[30] Fig.6 Effect of pole rotational speed on material removal amount with different grinding materials[30]

2 磁粒研磨加工原理与特点

2.1 平面磁粒研磨加工原理

规则平面类零件表面磁粒研磨加工原理如图7所示,磁性磨料吸附在磁极下面,由铁磁粒子和研磨颗粒组成。磁性磨料中的铁磁粒子在磁场作用下,随磁力线方向呈链状排列,研磨颗粒嵌入在铁磁粒子之间,形成多刃切削工具,在磁场与重力场的共同作用下,磁性磨料有序地排列成刷子状的柔性磁粒刷。当磁极相对加工表面运动时,磁粒刷在磁极的带动下对工件表面进行研磨抛光加工[31-33]。

图7 平面磁粒研磨加工原理示意图 Fig.7 Principle diagram of magnetic abrasive finishing on plane

2.2 圆柱外表面磁粒研磨加工原理

对于常见管类零件和棒状零件的圆柱外表面,磁粒研磨加工也能起到良好的加工效果,其加工原理如图8 所示。磁极与零件外表面之间留有一定的工作间隙,在工作间隙中填充着适量的磁性磨料,沿磁力线呈链状分布的磁性磨料形成磁粒刷。由于工件作旋转 运动,贴附在工件外圆表面的磁性磨粒将会受到摩擦力的作用,进而产生沿工件旋转切线方向飞散的趋势,而此时磁场力会产生保持作用,将磁性磨粒束缚在加工区域,这样就确保磁粒研磨加工过程的正常进行。在磁场力、离心力和摩擦力的综合影响下,磁粒刷与工件表面发生相对摩擦运动,从而实现对工件外圆表面的研磨加工[34-36]。

图8 圆柱外表面磁粒研磨加工原理示意图 Fig.8 Principle diagram of magnetic abrasive finishing on cylindrical outer surface

2.3 圆柱内表面磁粒研磨加工原理

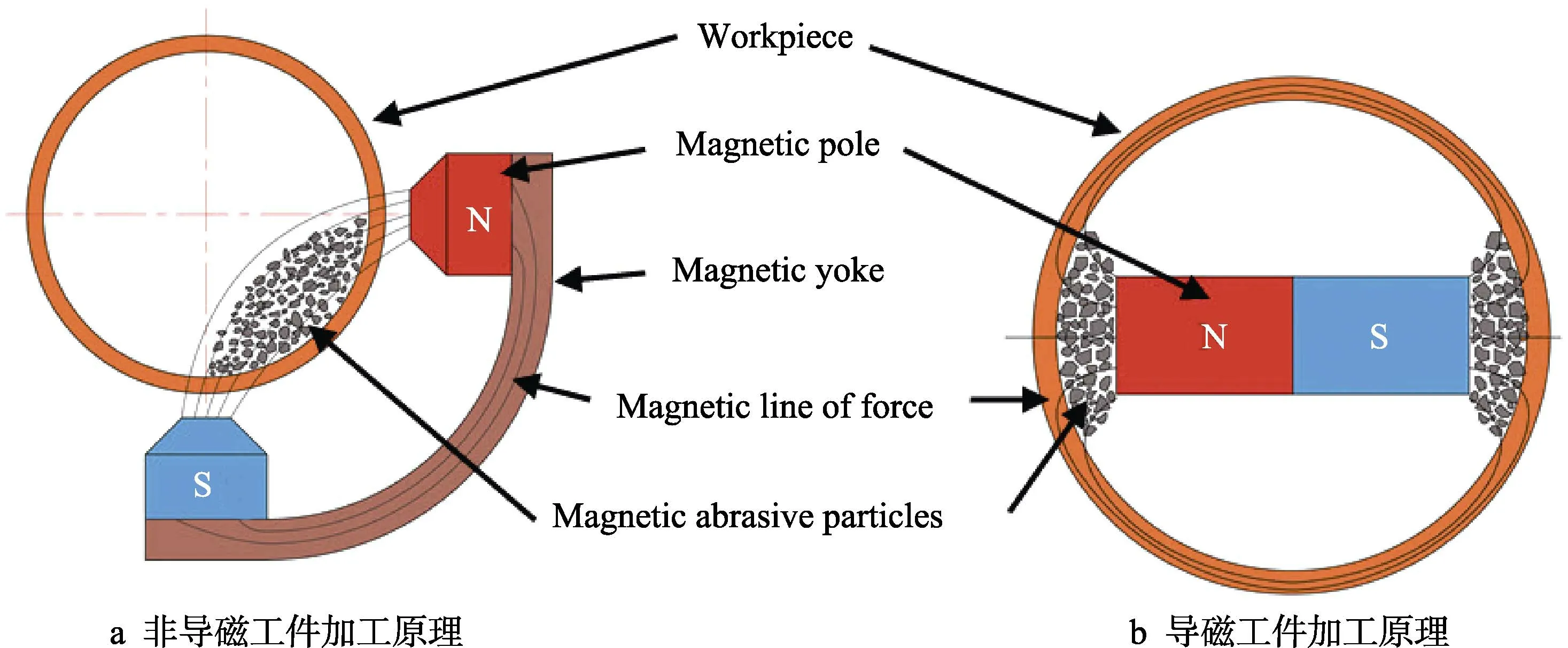

圆柱内表面磁粒研磨加工原理如图9 所示,对于需要加工圆柱内表面的工件,根据材料性质的不同,可分为导磁件与非导磁件。对于非导磁件,常常采用磁极外置的方法,其加工原理如图9a 所示,工件往往被夹持于机床上做旋转运动,置于管件外部的两个磁极通过磁轭相连接。工件内部的磁性磨料在磁场的作用下排列成磁粒刷,在外加磁极的牵引下对工件内表面做划擦、挤压,从而实现研磨抛光加工。对于导磁件,由于磁屏蔽现象的存在,外部磁极产生的磁力线无法穿过工件作用于磁性磨料,所以常常采用磁极内置的方法进行加工,其加工原理如图9b 所示。磁极与磁性磨料均位于工件内部,磁性磨粒在磁极的吸附下形成磁粒刷,对工件内表面进行研磨加工。

图9 圆柱内表面磁粒研磨加工原理示意图 Fig.9 Principle diagram of magnetic abrasive finishing on cylindrical inner surface: a) principle of non-magnetic workpiece machining, b) principle of magnetic workpiece machining

2.4 磁粒研磨的加工特点

传统的机械磨削加工多采用砂轮作为磨削工具,且属于刚性加工,具有适用范围窄、刀具磨损快和易造成表面损伤等缺点。当采用砂轮进行精密磨削加工时,一方面需要用以金刚石或立方氮化硼为磨料制成的超硬砂轮作为磨削工具,其磨削加工成本较高;另一方面,为了保证加工精度,使机床产生的系统误差不易复映到工件表面,常常在精密磨床上进行加工,因此精密磨削对加工设备的要求较高,不适于大批量的生产。此外,由于砂轮的刚性加工,磨削过程中产生的热量不易排出,易对工件表面产生烧伤,需要在加工过程中不断地补充切削液。而磁粒研磨加工是一种新的光整加工方法,由于磁场的作用,磁性颗粒群 在磁场中被磁化,并沿磁力线方向有序排列,形成具有一定刚度的磁粒刷仿形压贴在工件表面对其进行研磨加工。同时,对加工设备的要求较低,根据工件形状可以选择在普通车床、钻床、磨床、铣床甚至电机上进行加工。相对于精密磨削所用的砂轮,磁性磨料的制作成本较低,磁粒刷与工件表面点接触,加工过程中对工件表面不会造成损伤,是一种柔性加工技术,可以适用于复杂几何形状表面的精密研磨加工。由于磁粒研磨属于微量切削,所以相较于使用砂轮进行磨削的传统加工,它的加工效率要低一些,尤其对于加工面积较大或者加工硬度较高的零件。所以,提高磁粒研磨的加工效率势在必行[37]。在加工过程中,游离的研磨颗粒不停地进行翻滚、碰撞和挤压,使其 自身不断产生新的切削刃,因此磁粒研磨加工无需进行磨损补偿,且在与工件的不断碰撞中,可以对工件表面施加残余压应力,起到强化工件表面的效果。总的来说,磁粒研磨加工具有自锐性好、易于仿形、柔性、自适应性和易于强化工件表面等优点,能有效地去除前道工序零件表面残留的刀痕、磨削痕、放电痕、毛刺以及加工后变质的表层等,可明显降低零件表面的粗糙度,具有其他加工方法无法取代的优点,因此广泛应用于光学、航空航天、生物医疗、精密仪器和电子通讯等行业的零件和元器件的加工。

3 磁粒研磨加工方式的发展方向

3.1 电磁磁粒研磨

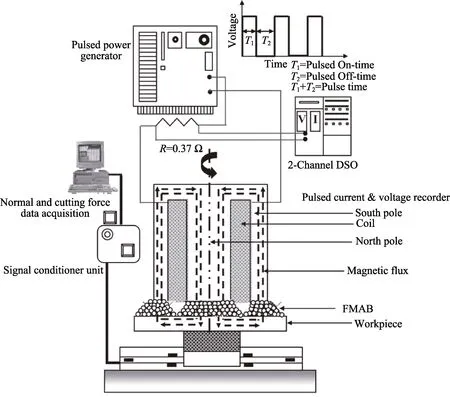

电磁磁粒研磨的机理是:基于电流磁效应产生的磁场带动磁性磨粒对工件表面进行光整加工。目前常见的产生磁场的电源方式有脉冲电源、直流电源和交流电源。2008 年,Jain 等[38]使用高频脉冲直流电磁场对预处理后的合金钢板进行研磨,加工原理如图10 所示。实验结果表明,频率为320Hz 时,磨削力更大,加工效果更好,但会造成工件表面划伤,最终,工件表面材料去除率达到29%,粗糙度值从初始的0.31 μm 下降至0.22 μm。上述加工法虽能有效地改善表面质量,但使用高频脉冲电流容易造成表面损伤,很难实现纳米级表面加工。

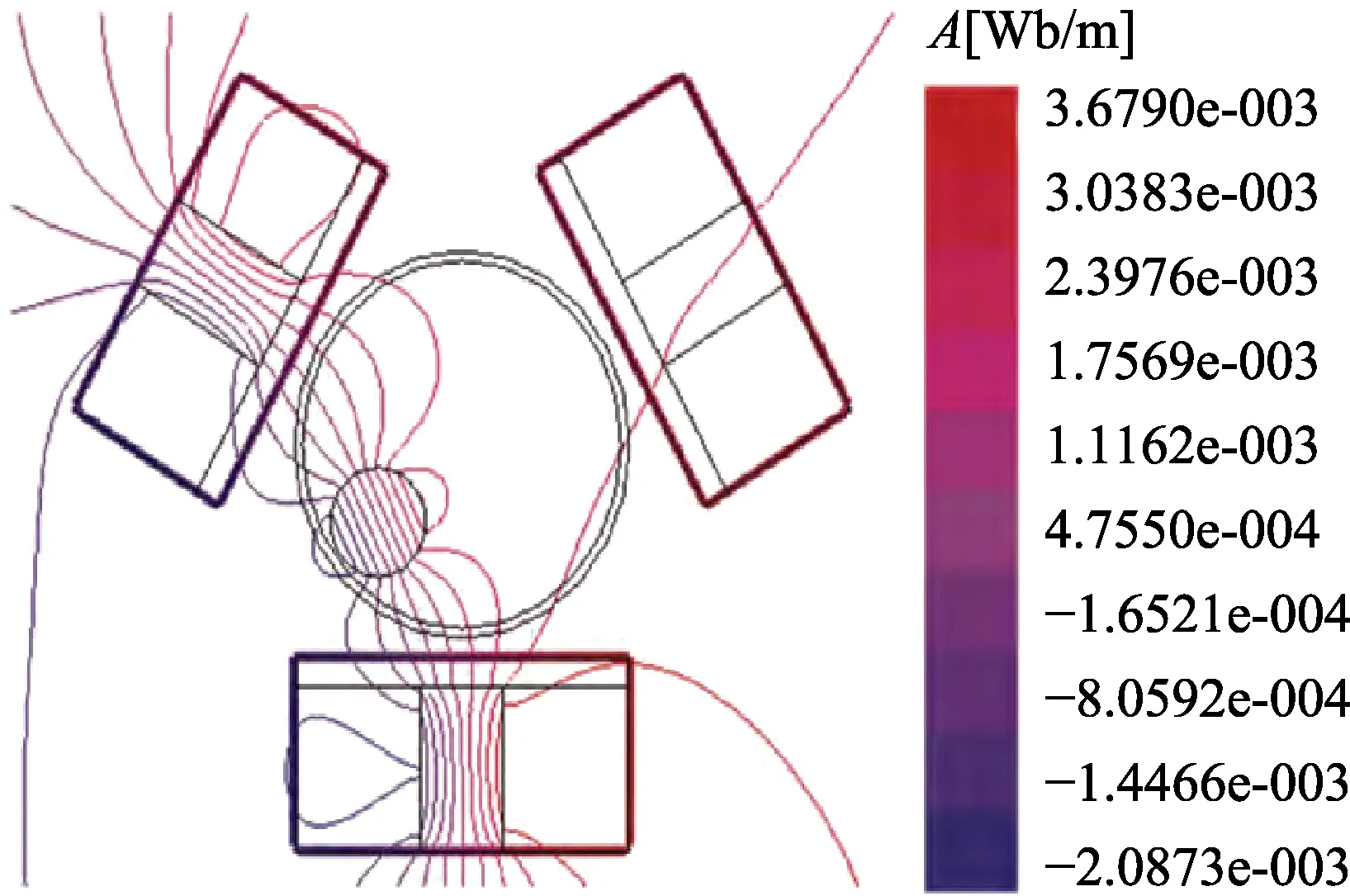

2018 年,辽宁科技大学的李龙邦等[39]将磁粒研磨与单片机控制电磁场结合,设计出一种新型的研磨不规则弯管内表面的装置,如图11。其加工机理为:由皮带连接而成的电磁铁在弯管外表面盘绕成螺旋状,利用单片机控制电流的方向和频率,进而产成旋转,进给电磁场。并且为了进一步提高磁粒研磨的加工效率,将一球形辅助磁极添加在弯管内部,进而带动管内的磁性磨料对内表面进行研磨加工。在实验前,利用仿真软件验证了装置的可行性,分析结果如图12 所示,最终,工件内表面的材料去除率达到了66%,实现了微米级加工。使用超景深显微镜对研磨前后的表面纹理进行观测,结果如图13 所示。

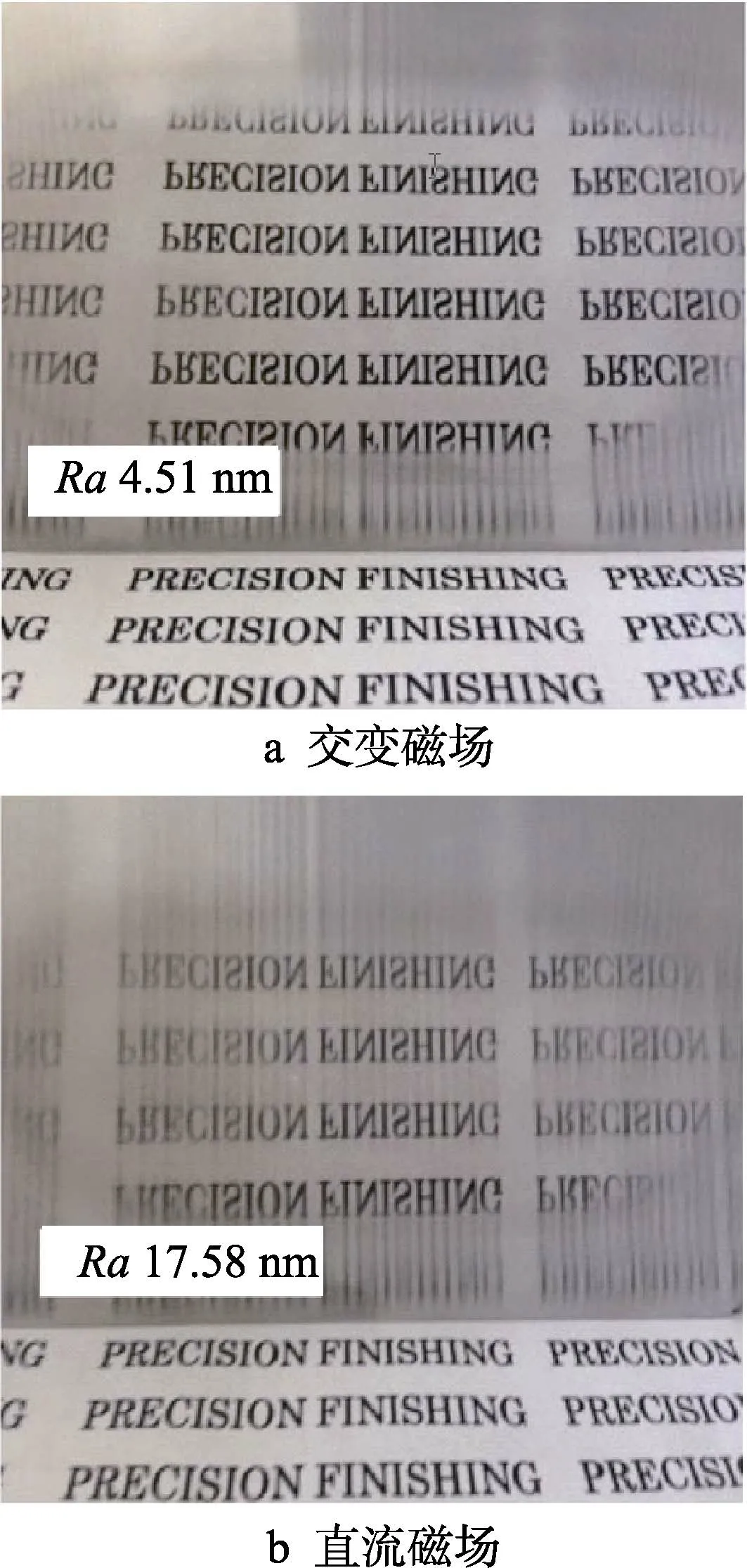

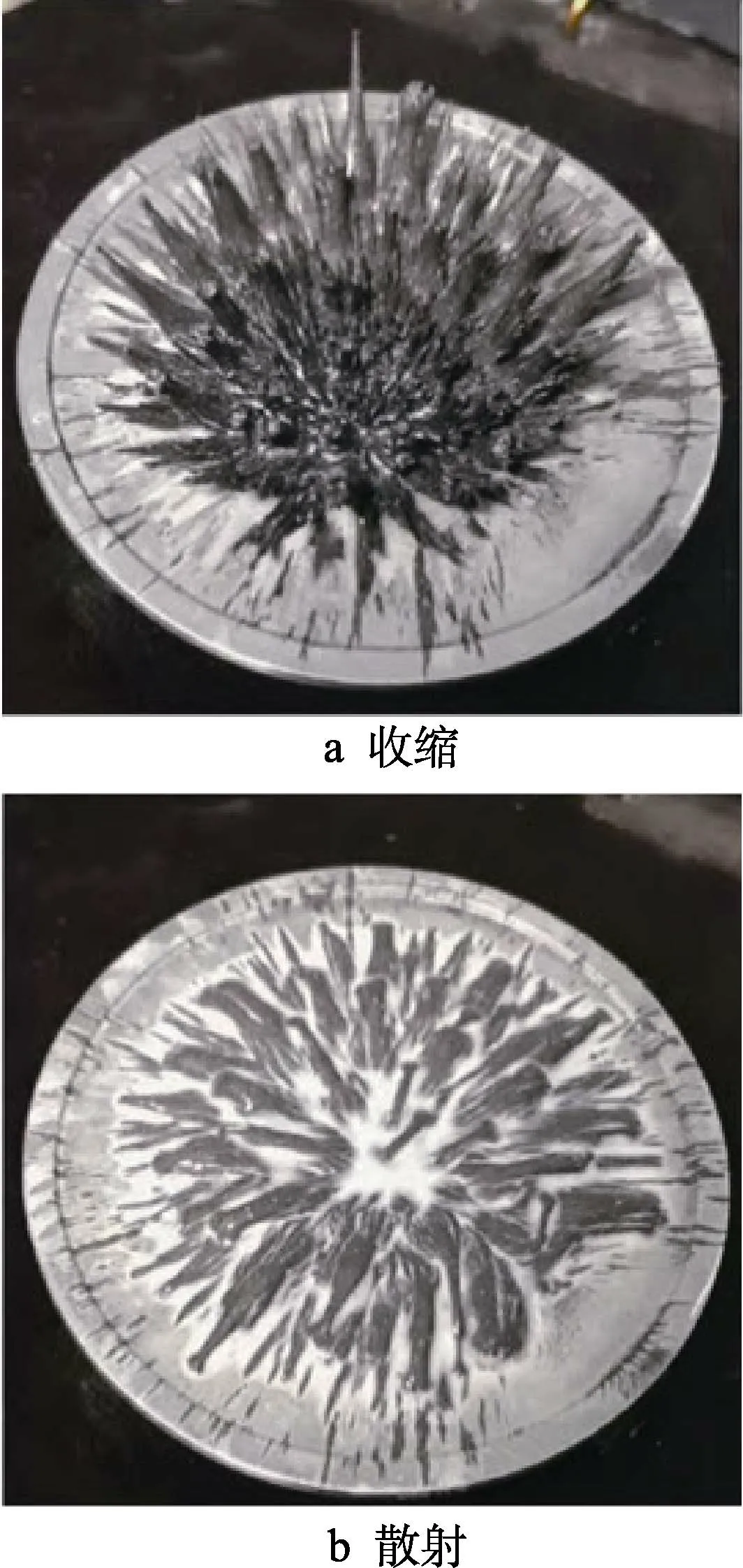

2018 年,吴金忠等[40]设计了一套电磁研磨装置,对比了低频交变磁场和直流磁场对磁粒研磨效果的影响,装置原理如图14。实验所选工件材料为80 mm× 90 mm×1 mm 的SUS304 不锈钢。实验表明,通过交变磁场加工后,SUS304 不锈钢表面材料去除率达到98%,粗糙度达到4.51 nm,实现了超精密纳米级加工,并得到了镜面效果(图15a);而通过直流磁场加工后,SUS304 不锈钢表面材料去除率达到92%,粗糙度最高达到17.58 nm(图15b)。造成这两种加工方法差异的原因是,直流磁场产生的磁簇一直处于收缩的状态,而交变磁场产生的磁簇则处于收缩与散射的变化状态(见图16),磁簇不停地收缩与散射促进了磨粒的翻滚和更新,防止了磨粒的钝化,进而提 高了加工效果。随后,Xie 等[41]用该装置进一步研究了磁性颗粒对磁簇的影响,研究发现,增大磁粒尺寸会增加磁簇的长度和最高位置的持续时间,但会降低磁簇携带磨料的能力和波动。

图10 高频脉冲电源加工原理示意图[38] Fig.10 Schematic diagram of processing principle of high-frequency pulse power supply[38]

图11 磁研磨加工弯管内表面机理图[39] Fig.11 Principle diagram of magnetic abrasive finishing on internal surface of bend pipe[39]

图12 磁力线强度分布云图[37] Fig.12 Cloud image of distribution of magnetic line strength[37]

图13 研磨前后工件表面微观形貌[39] Fig.13 Microstructure of workpiece surface: a) before grinding; b) after grinding[39]

图14 低频交变磁场超精密磁力研磨装置原理图[40] Fig.14 Schematic diagram of the ultra-precision magnetic grinding device by low frequency alternating magnetic field[40]

图15 SUS304 不锈钢板加工效果对比图[40] Fig.15 Contrast diagram of processing effects of SUS304 stainless steel plate: a) AC magnetic field; b) DC magnetic field[40]

图16 低频交变磁场下磁簇形态图[40] Fig.16 Morphology of magnetic cluster in low frequency alternating magnetic field: a) contraction; b) scatter[40]

综上,电磁磁粒研磨是利用通电线圈产生磁场的原理驱使磁性磨料对工件进行研磨加工,由于激励电源不同,产生的磁场也不同,进而最终的加工效果也不同。与永磁体磁粒研磨相比,具有可控性强、磨料易于更换和自锐性强等优点,且最终得到的表面粗糙度可达到纳米级,实现了超精密加工。但电磁装置产生的磁场强度往往较小,装置体积庞大,且长期通电容易使线圈过热,热量的排出也较为困难,其理论分析有待通过进一步的实验进行研究。

3.2 超声辅助磁粒研磨

超声辅助磁粒研磨是将振动频率大于20 000Hz的高频振动通过超声波装置加入到磁粒研磨的加工过程中。高频振动往往通过两种不同的作用方式影响加工效果。一种是将高频振动垂直作用于工件表面,目的是将振动传递给磁性磨料,从而增加研磨压力和促进磁性磨粒翻滚更新;另一种是将高频振动平行作用于工件表面,使变幅杆与工件或者盛放工件的容器直接接触,增大磁性磨粒对工件表面微观凸起的剪切力,从而起到提高加工效率和表面质量的效果。2013年,陈燕等[42]在国内首次将超声与磁粒研磨相结合,提出超声辅助磁粒研磨加工技术(Ultrasonic Assisted Magnetic Abrasive Finishing,简称UAMAF)。超声波装置通过变幅杆将产生的高频振动传递给磁粒刷,从而促使磁性磨料发生翻滚和振动,并使磨料冲击、刻划和切削工件表面,以提高工件表面质量。同时,还测量了加工前后工件表面的残余应力,由残余拉应力+320 MPa 降为残余压应力-40 MPa,通过对比加工前后的残余应力变化,验证了超声的引入对工件表面起到了显著的强化作用。使用该方法大大提高了工件表面的加工质量及加工效率。此外,超声产生的喷丸强化作用和空化效应也可以有效提高工件表面的强度,更重要的是,超声辅助磁粒研磨装置简单,适用范围广。

马付健等[43]用超声辅助磁粒研磨方法对铝合金表面进行加工,所选工件材料为TC4 钛合金板,其加工装置如图17 所示,在假设磁性磨粒不发生变形磨损的前提下,建立了工件表面材料去除的数学模型,该模型可表示为[43]:

式中,C为材料去除的耦合系数,α为维氏压头上相对的面之间的夹角,k为维氏压头与磨料压入工件部分之间的形状修正系数,vf为进给速度,ρ为材料的密度,t为加工时间,HV为加工材料的维氏硬度,n为参与加工的有效磨粒数,AM为有效接触面积,σs为加工材料的屈服强度,Acu为有效作用面积,δ1为磨料压入工件的深度,A为超声振幅。该材料去除模型的建立,从理论上对材料去除量进行了分析,为以后的定量磨削提供了参考依据。使用该加工方法进行加工,最终工件表面粗糙度降低了近60%,与传统的磁粒研磨相比,相同加工时间下,最终的加工表面质量提高了15%,对比效果如图18 所示。发现加工完成后,在亚表面形成了一层致密的组织细化层,有效地改善了工件表面的完整性,光整加工前后钛合金表面三维形貌如图19 所示。

图17 超声辅助磁性磨料光整加工试验台[43] Fig.17 Test equipment of UAMAF[43]

图18 表面粗糙度随加工时间的变化曲线[43] Fig.18 Curves of surface roughness distribution varied with finishing time[43]

综上,超声辅助磁粒研磨加工技术与普通磁粒研磨加工相比,可以产生更大研磨压力,提高材料去除率和工件表面的加工质量,在加工过程中存在的尖点效应使工件表面粗糙度值在开始阶段可以快速降低。超声波振动的冲击作用,不仅能增加磨料颗粒运动的随机性和复杂性,而且能促使波峰向谷底流动,同时也增加了切削深度,提高了材料在工件表面的去除率,使工件表面愈加均匀、光滑。由于超声波振动的引入,在高频振动的作用下,研磨液会产生空化效应,对工件表面产生光洁作用,并促使磨料的翻滚和移动,从而有效提高了加工效率和质量。而磨料颗粒则会产生喷丸强化作用,降低或消除工件表面的残余应力,可以大幅度提高工件的疲劳寿命[44-46]。

图19 光整加工前后钛合金表面三维形貌[43] Fig.19 3D surface topographies of titanium alloy before and after finishing: a) after milling; b) after MAF; c) after UAMAF[43]

3.3 化学辅助磁粒研磨

化学辅助磁粒研磨是一种利用化学试剂与工件表面材料产生化学腐蚀反应的复合加工方法,可根据待加工材料的性质选择相应的化学腐蚀剂,但所选择的化学腐蚀剂应尽量避免与磁性磨料发生化学反应。Singh[47]等通过预先在工件表面喷洒化学腐蚀剂(氯化铁和乙醇的混合物),再进行磁粒研磨加工的方式,对625 铬镍铁合金管内外表面进行加工,并利用响应面法对比分析了加工时间、主轴转速、磨粒粒径、磨粒质量百分比和化学腐蚀剂浓度对工件表面材料去除的影响。实验结果表明,通过添加化学腐蚀剂可以使工件表面的组织软化,有效提高了工件表面的加工质量和材料去除率。

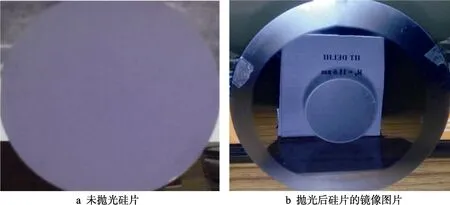

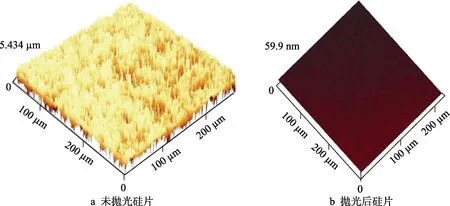

Pandey 等[48]设计了一种化学超声辅助磁粒研磨的装置并提出了研磨方法,实验装置如图20 所示。实验采用按不同比例混合的NaOH、K2S2O8、KHSO5和H2O2所形成的化学试剂,对硅片进行化学腐蚀,通过方差分析发现,影响表面粗糙度的最主要工艺参数是抛光速度,其次是主轴转速与脉冲时间的交互作用。在主轴转速达到175 r/min、工作间隙为5.45 mm、脉冲作用时间为9 s 的条件下,硅片抛光后的最佳表面粗糙度达到11.6 nm(原子力显微镜AFM 尺度上为1.5 nm),并达到镜面效果,如图21 所示,加工前后的原子力显微对比如图22 所示。

图20 实验装置示意图[48] Fig.20 Schematic diagram of experimental setup[48]

综上,化学辅助磁粒研磨方法的提出为磁粒研磨加工打开了一个新的方向,使研磨质量大大提高,加工效率明显提高,尤其是对于光学领域零件加工具有较好的效果。许多研究表明磁极转速是影响该方法加工质量最主要的因素[49],但该技术目前还不够成熟,加工范围存在一定的局限性,所用化学液与磁性磨料也会发生一定的化学反应,降低磁性磨料的导磁性和研磨效果,且化学液组成成分及其各组分之间的最佳配比有待通过进一步的实验进行深入研究,实验产生的化学废液的合理处理也是一大难题。

图21 加工前后效果对比图[48] Fig.21 Comparison diagram of effect before and after processing: a) unpolished silicon wafer; b) polished silicon wafer[48]

图22 最佳工艺参数下加工前后的原子力显微(AFM)图[48] Fig.22 AFM images of unpolished silicon wafer and polished silicon wafer at optimum parameter: a) unpolished silicon wafer; b) polished silicon wafer[48]

3.4 电化学辅助磁粒研磨

电化学辅助磁粒研磨本质上是将电解反应与磁粒研磨相结合,其原理与化学辅助磁粒研磨相似。不同的是,电解液成分相对于化学腐蚀剂来说较为简单,并且将直流电源的正极与工件相连,促进了工件表面难加工金属由原子变为离子的过程。Kim 等[50]在1997 年就提出了磁电解磨料抛光的加工工艺,建立了数学模型,讨论了磁场对电解过程的影响,并通过实验验证了数学模型的正确性,为以后电化学与磁粒研磨复合加工奠定了理论基础。

刘国跃等[51-53]提出了一种基于中空相间电磁极的电化学磁粒研磨工艺,加工原理如图23 所示。在线圈中心安装黄铜与电工纯铁结合制成的金属管,作为电解液的通道,将加工区域分为了电化学工作区和磁粒研磨工作区两部分,以黄铜等金属材料作为电化学反应的阴极,工件作为电化学反应的阳极。在外部添加了辅助线圈,就可以通过调节励磁电流的大小改变磁场强度,并且可以很方便地进行磨料更换。但这种加工装置也存在一定的弊端,由于钝化膜的形成需要一定的时间,而工件表面从接触电解液到被研磨的时间间隔又非常短,所以工件表面往往还未形成钝化膜就进行了研磨。

为了解决钝化膜形成的延时问题及优化加工参数,田腾腾等[54]设计了一种电解磁粒研磨复合装置。将电解装置与磁粒研磨装置分离开来,黄铜管作为电化学反应的阴极,工件作为电化学反应的阳极,NaNO3电解液从黄铜管的芯部喷洒到工件表面。在电化学反应下,工件表面的金属元素失去电子成为阳离子并且与电解液中的阴离子结合,形成了质地较软的阳极钝化膜并附着于工件表面,然后再通过磁粒研磨加工的方法将表层的钝化膜去除,其加工原理如图24。为了减少不必要的实验次数,利用响应面法对加工参数进行优化,使用优化后的实验参数对TA18 钛合金板表面进行加工,表面粗糙度从1.7 μm 下降至0.13 μm,材料去除率达到92.35%。

图23 电化学磁粒研磨加工原理示意图[53] Fig.23 Principle diagram of electrochemical magnetic abrasive finishing[53]

图24 电解-磁粒复合加工示意图[54] Fig.24 Schematic diagram of electrolysis-magnetic particle composite machining[54]

刘新龙等[55]将旋转超声波引入到电解磁力研磨中,通过机床与超声波装置组合,开发了一套新的旋转超声波发生装置。超声波发生器通过法兰盘与机床主轴相连,并通过电刷与外部供电线路相连,进而产生旋转超声波。表面粗糙度值从1.60 μm 降到0.12 μm,材料去除率达到92.5%。该实验将超声、电解和磁粒研磨三者结合,使磨粒振动更加剧烈,增加了磨粒的翻滚和更替速度,从而提高了加工效率与质量,并且增加了磨料的利用率。

综上,电化学辅助磁粒研磨法将电解与磁粒研磨相结合,综合了电场、磁场和流场的相关理论,以工件作为电化学反应的阳极,从而在零件表层形成一层又薄又软的钝化膜,然后再对钝化膜进行去除[56]。这种方法不受材料的硬度限制,可以轻易地去除表面的毛刺、加工纹理和微裂纹等缺陷。该方法具有加工效率高,磨粒磨损小,加工表面损伤小和加工质量高等优点,但工件材料必须为可导电材料,否则无法适用。

4 总结

综上所述,磁粒研磨加工技术通过磁场作用下产生的柔性磁粒刷对工件的表面进行研磨和抛光,它不仅能用于加工平面、外圆面、内圆面,还适用于自由曲面的加工,并且可与其他加工方法复合,从而达到更好的加工效果。随着加工技术向高效、精密和超精密方向发展,磁粒研磨加工及其复合加工技术将得到越来越广泛的应用与研究,但目前仍有一些问题有待解决:

1)基础理论体系不够完善。目前磁粒研磨加工技术的数学模型理论尚不健全,影响加工质量的一些重要因素(如磨削热等)无法耦合到数学模型的计算中,且现存的仿真模拟软件也很难做到动力学、传热学和电磁学三者之间的耦合仿真。对于单一磁性磨粒的力学分析也是建立在磁性磨粒不发生磨损变形的前提条件下,虽然这样模拟分析出来的结果与实际差别不大,但在实际加工过程中还是不够精确。

2)磁性磨料的制备仍局限于传统的制备方法,铁磁相与研磨相的种类单一,磁性磨料的质量直接影响到最终的加工效果。大量的文献证明,要想获得更高的加工质量与效率,一方面可以借助外力促进磨料的翻滚与更新,如将超声波引入到加工过程中;另一方面要改变磨料的组成成分,使铁磁相的体积更小,磁饱和强度更强,与研磨相结合力更强,研磨相的硬度与强度更高,在铁磁相中分布更加均匀,可以借鉴一些无机材料或者复合材料。

3)尽管磁粒研磨加工具有诸多的优势,但其本质上是通过研磨颗粒对工件表面进行研磨加工,因此与其他加工方法相比,材料去除率相对较低。单一的磁粒研磨加工技术已经无法满足现代化生产的要求,未来磁粒研磨加工必将朝着自动化、复合化和智能化方向发展。与其他加工技术复合,不仅能够充分发挥各加工技术的优势,规避其劣势,还可以有效提高加工效率和表面加工质量,但如何有效地与其他加工技术复合仍需要更加深入地研究。