金属有机框架材料的绿色合成

张彦星 ,吴一楠 ,2,李风亭 ,2

(1.同济大学环境科学与工程学院,上海200092;2.上海污染控制与生态安全研究院)

全球对可持续技术的需求推动了新型材料和工艺的开发, 这些材料和工艺可以改进传统材料和工艺的不足,同时将环境、社会和经济成本降至较低水平[11]。 目前,对于化学工艺在能源和材料效率、安全性和环境方面的审查越来越严格[12-13],从而推动了有机化学合成中绿色指标的出现,例如环境因子[14]、原子效率[14]和生命周期评估[15]等,这些指标的出现促进了更清洁、更高效的化学反应的开发。

金属有机框架材料(MOFs)被列为绿色材料是由于其本身的设计适用于各种绿色应用(例如能量存储[16]、光收集[17]或催化[18]),而不是其制备方法是环境友好及可持续的。 对合成材料和过程的关注不足严重阻碍了金属有机框架材料的商业化, 因此必须开发可持续、可扩展且成本较低的合成方法[19]。然而这一过程是较为困难的, 因为以往的绿色合成和绿色化学的概念只局限于有机化学领域, 但MOFs是有机/无机杂化材料,独特的配位过程将带来更多的挑战[20-23]。

MOFs 是一种由金属和有机配体通过自组装形成的多孔配位聚合物材料(见图1),这种材料在近20 a 得到了飞速的发展[13]。 这些能够保持稳定不变孔隙率的框架结构赋予了MOFs 的独特性质, 例如极高的孔隙率、巨大的内部比表面积以及骨架柔性。这样的性质使得人们可以通过设计MOFs 的拓扑结构来使其专门应用于节能及环保相关领域, 包括气体捕集和存储[14,24-25]、药物输送[26]、光催化[27]、太阳能燃料的生产以及催化降解[28]等。 此外,通过将原始MOFs 与其他功能材料复合来构建基于MOFs 的复合材料可能会产生全新的协同作用, 从而获得更为卓越的性能。 例如,金属纳米颗粒(MNP)、金属氧化物、酶、石墨烯、量子点和碳纳米管等基础材料已成功用于合成基于MOFs 的复合材料, 这些复合材料有着超出基础材料本身的性能或拥有基础材料不具备的功能。

图1 MOFs 的组装与结构和MOFs 的孔笼[13]

现阶段, 大多数对于MOFs 的研究都聚焦于新晶体结构的设计以及将MOFs 应用在更广阔的领域。 尽管对于MOFs 的了解越来越深入,MOFs 的种类越来越多, 但真正能够应用于实际生产生活的却屈指可数。 归根到底,是因为MOFs 合成工艺复杂、合成成本高、 反应条件苛刻且会过多使用有毒有机溶剂[29]。 因此,要实现 MOFs 的大规模生产及商业化,开发绿色环保的合成方法迫在眉睫。工业界已经对MOFs 的合成方法进行修订, 巴斯夫股份公司(BASF)将原料成本、溶剂毒性、化学品纯度等指标作为 MOFs 生产的评估标准[30]。 即使这些标准已经被应用于部分MOFs 的工业化生产,例如水基MOFs BasoliteA520®11, 但鉴于 MOFs 原料及结构的多样性,并不能适用于所有MOFs 的生产,也无法找到一个普适的合成方法。因此,改进和开发MOFs 的合成策略, 使之符合可持续发展理念是MOFs 实现工业化和商业化的必由之路。 本文主要介绍了以下绿色可持续合成的手段:1)使用更安全或生物相容性的配体;2)使用更绿色、低成本的金属源;3)绿色溶剂的开发;4)无溶剂合成法。

1 MOFs 的绿色合成策略

1.1 金属源的选择及环境毒理效应

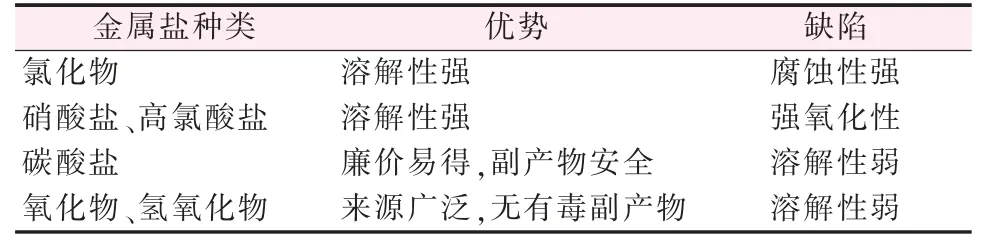

金属源的选择对MOFs 的合成成本、 产品毒性和环境效应具有重要影响, 也直接影响了选择合适的合成方法。表1 列出了目前常见的金属源。现阶段大多数实验室合成都使用金属硝酸盐(有时甚至是高氯酸盐),原因是它们通常具有较高的溶解度和较弱的阴离子配位能力, 但此类盐一般具有极其危险的强氧化性。 金属氯化物对金属基的反应器具有强腐蚀性,会提高工业生产成本,增加安全隐患[31]。 例如, 金属盐的腐蚀性和生产安全性已经成为人们关注的问题, 因此BASF 选用硫酸铝代替硝酸铝和氯化铝制备富马酸铝 MOFs(BasoliteA520®11)[30]。 乙酸盐和硫酸盐通常是氯化物或硝酸盐的更安全的替代品,但它们的使用会受到溶解性(硫酸盐)和水解性(乙酸盐)差的挑战。

表1 各种金属盐的对比

金属碳酸盐、氧化物和氢氧化物是更清洁、更安全的金属源, 因为它们的阴离子部分在反应中会生成水和二氧化碳,或仅生成水。 此外,它们的获取途径也较为简单, 三者通常会在矿物加工的早期阶段产生。例如,精矿石通常由金属氧化物的混合物组成。然而,由于极差的溶解度,使用这3 种金属盐作为原料通常需要采用特殊的合成方法, 例如熔融过程的无溶剂反应,机械化学法或加速老化法,从而严重阻碍了传统 MOFs 合成中这 3 种金属盐的使用[20]。

避免与金属盐阴离子相关危害的另一种方法是使用金属单质作为金属源。 例如,BASF 报道了一种使用铜单质在电化学氧化作用下生成Cu2+与均苯三甲酸配位合成 HKUST-1 的方法[32]。 近年来,有许多研究通过化学氧化法将锌、锰、铜等单质金属转化为离子并与配体配位形成配位化合物[33]。

规模化生产MOFs 的前景也引发了与其处理处置相关的环境问题的讨论, 特别是其骨架分解时释放金属的处置。目前,关于MOFs 环境影响的相关研究较少, 但早期一些基于生物学应用的MOFs 的毒理学数据可以为MOFs 的生物毒性和环境影响提供数据支持。 这些研究可以确定大多数MOFs 的毒性来源于金属盐的释放。 锌基MOFs IRMOF-3 的体外毒性实验结果表明,当MOFs 浓度高于100 mg/kg时,会通过内吞作用对生物体造成中毒效应,并增加细胞内 Zn2+的浓度[33]。 向小鼠静脉中注射 220 mg/kg的羧酸铁基MOFs 纳米颗粒, 可以观察到小鼠的脾脏和肝脏中出现了明显的铁蓄积, 但未产生急性毒性,在1~2 周后降低至正常水平,两周内尿液和粪便中均出现了高于正常浓度的铁[34]。

理论上,可以采用毒性较低的碱金属(例如钙、镁)来代替过渡金属作为 MOFs 的金属源[35]。 鉴于MOFs 的应用及处理处置过程中可能会有大量金属的释放, 因此使用毒性较低的金属作为原料将有助于减少产生生物毒性的可能性并降低环境影响,简化处理处置的工艺。毒理数据表明,较为适宜替代金属可能是 Ca、Mn、Mg、Fe、Ti 和 Zr, 所有这些金属的口服LD50 均≥1 g/kg。 但是,这些金属合成的MOFs的高剂量生物毒性仍没有足够数据作为支持, 因此依旧需要更多的生物学实验和毒理学测试以对MOFs 的毒性和生命周期做进一步了解。

1.2 有机配体的选择

有机配体是构建金属有机框架的基本组分。 当前对于MOFs 拓扑结构的探索主要集中在多配位配体的开发, 配体的长度和几何形状将对MOFs 的结构和功能起到决定性作用。 本文将概述如何选择绿色、 环境友好的配体来源且能够保证原有的功能不被改变。

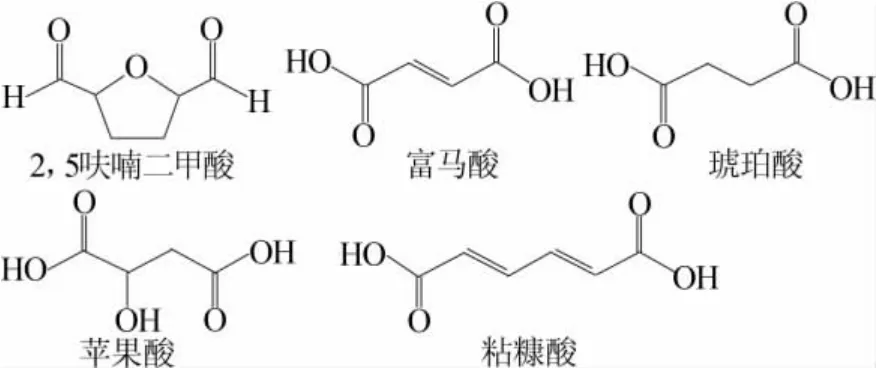

水是MOFs 合成中十分理想的溶剂, 绿色安全且不会产生有毒代谢产物。 但大多数有机配体均不溶于水, 因此选用可溶性的有机酸盐作为原料是一个可行的途径[37]。 现今报道的大多数 MOFs 均使用含有芳香基团的有机物作为配体, 这些芳香族有机物大多来源于石化产品。 如果要考虑配体来源的绿色可持续性, 可以选择脂肪族二羧酸酯或者其他来源于生物质的有机物, 甚至可以从一些工业废弃物中提取。 例如 A.C.Dreischarf 等[38]从绿色合成的角度,使用2,5-呋喃二甲酸(H2FDC)作为配体合成了锆基和铈基MOFs。 H2FDC 可以通过生物质基5-羟甲基呋喃(HMF)氧化得到,而HMF是一种可再生的原料, 是己糖的催化脱水产物。 研究人员通过将H2FDC与各种金属(铁、铝、铜等)组装,根据不同金属特性改变反应条件,最终得到的MOFs具有很高的比表面积和孔径调节能力, 同时有着良好的吸附能力[39]。此外,其他一些可通过生物质提取的二元羧酸也被应用于 MOFs 的合成,如图 2 所示[40]。 MOFs富马酸铝是在1 508 ℃且有NaOH 存在的条件下,将八水合硫酸铝和富马酸混合后挤出制成的, 产物具有很高的孔隙率[41]。 这种优化的连续生产方法在保证产品高质量的同时,有着极高的时空产率,有希望实现MOFs 的放大生产。 富马酸锆是由氯化锆和富马酸在甲酸作为矿化剂的条件下合成的, 晶体结构与 UiO-66 类似[42]。 除了富马酸,其他可生物质提取的二元有机酸也有着作为绿色配体的潜力, 例如琥珀酸和苹果酸[43]。 Z.Wang 等[44]在温和条件下通过一步电沉积法制备出铽-琥珀酸MOFs 薄膜,薄膜呈现出花瓣状薄片形态。在这种情况下,琥珀酸本身出色的骨架柔性和配位多样性使其可以作为良好的MOFs 配体。 更重要的是,它可以形成多孔材料并在光传感过程中作为能量供体。 J.Q.Liu 等[45]通过将Cu2+和苹果酸以及配体 bpp [1,3-双 (4-吡啶基)丙烷]自组装合成了一种 3D-MOFs{[Cu(H3mal)(bpp)·6H2O]}(H3mal=苹果酸)。 苹果酸在其中充当桥联配体,与金属离子形成无限延伸的[Cu(C4H4O5)]n结构,bpp 则起到进一步的支撑作用,形成全新的骨架结构。 苹果酸中的羟基除末端羧基外还可以提供其他配位点,可能产生新的结构。 此外,粘康酸作为配体被应用于 Mg[Muc(H2O)4]n的机械化学合成中[46]。粘康酸结合了共轭二烯和2 个羧酸基团, 有很大的配位潜力,且它可以由d-葡萄糖和木质素两种绿色原料合成,因此可以作为配体参与配位。值得关注的是, 对苯二甲酸二乙酯可以作为对苯二甲酸的替代物, 它是由粘康酸通过酯化和Diels-Alder 反应,然后进行进一步的脱氢反应得到的[47]。

图2 可作为有机配体的生物质原料

从化工废弃物中提取配体原料也是绿色合成的可行途径之一。 例如聚对苯二甲酸乙二酯(PET)是一种常见的生产生活废弃物,且本身极难降解,易造成环境污染。 PET 的降解产物为常见的有机配体对苯二甲酸,但目前为止直接从PET 中回收对苯二甲酸的效率仍然不足。W.P.R.Deleu 等[48]将金属盐和废PET 薄片混合, 在微波反应条件下, 可以同时实现PET 水解产生对苯二甲酸以及与金属盐自组装合成MOF 的过程。 通过上述的一步法,MIL-53(Al)和MIL-47(V)已被成功合成,MIL-88B(Fe)则需要将水解过程和组装过程分开,用二步法合成。 S.H.Lo等[49]使用氢氟酸作为矿化剂,将该方法扩展到了铬基 MIL-101。 J.Ren 等[50]在更绿色的合成条件下,使用更为环保的甲酸代替氢氟酸作为矿化剂, 进一步改进了该方法。

1.3 绿色溶剂的选择

溶剂是MOFs 合成中十分重要的原料组成,选择绿色低毒的溶剂是实现MOFs 绿色可持续合成的途径之一。 表2 给出了各种传统和新型溶剂的优缺点对比。溶剂的选择取决于合成方法的种类,例如传统的溶剂热法依赖于大量的高沸点、 热稳定的有机溶剂,如 N,N-二甲基甲酰胺(DMF)和 N,N-二乙基甲酰胺(DEF)[23]。 目前较为流行的机械化学法则只需要极少量的溶剂甚至不需要溶剂。 虽然有机溶剂可以有助于合成模板化的多孔MOFs, 但也存在着成本高、毒性强、有安全隐患等问题,不适合工业化生产[20]。 例如,DMF 对生物体有致畸作用,在高温下易水解产生有毒副产物[51]。

表2 不同溶剂的对比

这些问题促使研究人员更倾向于使用水或水基溶剂代替DMF 作为MOFs 合成的溶剂。 例如BasoliteA520®使用水热合成,将时空产率从 7 kg/(m3·d)提高到了 3 600 kg/(m3·d),总产率由 92%提高到了98%[19]。此外,M.Al-Ghoul 等[52]在琼脂基水凝胶中成功合成了HKUST-1,并可以精确控制晶体形貌和粒径。 这些例子证明无需有机溶剂也可以成功合成一些MOFs。 尽管研究人员很早就开始尝试使用水作为溶剂合成MOFs, 但大多数有机配体在水中的溶解度很低甚至完全不溶于水, 这也限制了水热法在MOFs 合成中的应用[23]。 因此开发绿色且对大多数配体有较高溶解度的有机溶剂是目前研究的主流方向。醇类是一种较好的替代极性溶剂,本身毒性较低且大多可来源于生物质,成本低廉。其通常被应用在类沸石MOFs 的合成中, 例如 ZIF-8、ZIF-67 等,原因在于类沸石MOFs 的配体为咪唑化合物, 易溶于甲醇或乙醇等醇类溶剂。 常见的二羧酸配体例如对苯二甲酸在醇类中的溶解度极低, 必须经过一些前处理增加溶解度才能使用醇类作为溶剂合成。S.Hou 等[53]采用行星式球磨仪对对苯二甲酸及Fe(NO3)3·9H2O 进行球磨前驱处理,减小反应物粒径,增加其在乙醇中的溶解度,随后常温搅拌7 d 得到结晶良好的MIL-88B(Fe)。 然而一些结构复杂的配体并不能通过前驱处理增加在醇类中的溶解度,仍需要寻找对复杂配体溶解度相对较高的有机溶剂。 C.Capello 等[54]使用二氢左旋葡萄糖苷(Cyrene)作为溶剂合成HKUST-1,得到产物的比表面积高于使用DMF 合成得到的产物。使用离子溶剂代替有机溶剂也是一个可行的方法, 离子溶剂的极性使其更加容易溶解金属盐和配体以及形成开放性的骨架结构。 G.A.V.Martins 等[55]分别使用 Zn(NO3)2·6H2O,Zn(CH3COO)2·2H2O,Zn(CH3COO)2·2H2O 作为金 属源,2-甲基咪唑为配体,以离子溶剂(EMIM)Tf2N 作为溶剂,使用水热法合成出3 种Zn 基MOFs。 尽管离子溶剂具有难挥发、易回收等优点,但一些离子溶剂也具有较强的毒性和较低的稳定性,使用时需要仔细进行毒理性评估。

另一个发展方向是使用超临界或近临界溶剂进行合成。P.G.Jessop 等[56]率先使用近临界高温水作为溶剂。 在接近临界点(374 ℃,22 MPa)时,水的性能发生了巨大变化,由于介电常数下降,其性能开始变得更像传统的非极性溶剂, 这满足了MOFs 合成中必需的配体溶解步骤。 此外,在这些温度和压力下,分解为H+和OH-的水分子数量增加了近1 000 倍,在 280 ℃时达到最大[57]。因此,接近临界水是一种独特的反应环境,能够溶解非极性分子,同时通过质子化/去质子化机理提高反应速率。 J.B.Lin 等[58]使用近临界水(300 ℃,8 MPa)为溶剂,使硝酸锌与配体H4tcpb 反应生成一种新型 MOFs Zn2(tcpb)·3H2O。尽管在这一条件下水的离子化程度很高, 但水和氢氧化物都不会直接掺入骨架的金属结点, 取而代之的是水以客体分子的形式残留在MOFs 孔道中。 尝试将反应温度降至150 ℃, 发现产物的结晶度明显变差。近临界水合成是一种可行的优化水热合成方法,但是它要求MOFs 和有机配体具有相当大的热稳定性和化学稳定性,并且反应过程中需要高温高压,能耗较高,导致成本较高,且有着较大的安全隐患。

1.4 无溶剂合成法

在MOFs 的绿色合成领域, 无溶剂合成是一个极具吸引力的方向。 目前研究比较成熟的主要是热化学法和机械合成法。 表3 将几种无溶剂合成法做了对比。

表3 无溶剂合成法的对比

热化学法和机械合成法主要是通过将能量引入反应使反应物结晶得到MOFs 晶体。 热化学反应全部或部分在熔融相进行。热化学法无需使用溶剂,且反应彻底,产率较高,副产物较少。然而,热化学法需要配体具有很好的耐高温特性, 且熔融态反应对能耗要求也较高[59]。

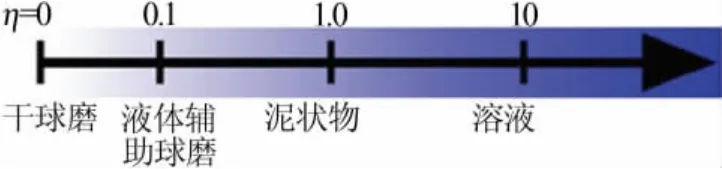

机械化学法是使用研磨、 球磨等物理手段使反应物发生化学反应或转化,从而合成MOFs 的方法[60]。迄今为止,研究人员已经开发出3 种机械化学合成法:干球磨法、液体辅助球磨法和离子液体辅助球磨法。 虽然干球磨在操作工艺上较为简单,但往往存在反应不完全、速率较慢且转化率过低的问题[61]。 T.D.Bennett 等[62]通过干球磨法合成了结晶度较低的MOFs。液体辅助球磨(LAG)是指在球磨过程中加入少量液体。液体辅助球磨的控制参数为η,代表液体添加量(μL)和反应物质质量(mg)的比值,如图3 所示[63]。研究发现,液体的加入可以显著提高反应速率,也可以使转化更为完全,得到结晶度更高的MOFs。 在液体辅助球磨合成 MOFs 过程中,η 通常控制在 0.1~1 μL/mg。 液体在 LAG 过程中还起到填充剂的作用,避免了机械合成过程中孔道结构破坏,LAG 中加入液体的量必须填满所有孔道。

图 3 LAG 中 η 的定义

液体辅助球磨法为不同原料合成MOFs 提供了一种有效的途径, 包括金属氧化物和碳酸盐, 例如P.Kaur 等[64]使用氧化铜为原料,利用甲醇作液体,球磨合成了HKUST-1。 ILAG 是利用离子液体作为球磨辅助液体的特殊LAG 法, 离子液体通常为硝酸盐、硫酸盐溶液等。盐溶液在球磨过程中起到质子催化剂的作用, 可以有效地将金属氧化物作为原料合成MOFs。 例如在对苯二甲酸和氧化锌的球磨过程中加入少量硝酸钾溶液, 可以合成孔道为正方形网格结构的MOF-104。

机械化学法可以在室温条件下使用金属氧化物作为原料合成MOFs,具有原料成本低、能耗低、安全绿色的优势。

2 结论

面对日益严重的环境问题和对可持续发展的需求,MOFs 作为一类具有独特理化和结构特性的多孔材料,已广泛应用于能源和环境领域。

对于任何反应系统, 为了降低成本及使反应过程更绿色环保, 最好能不使用溶剂或使用更为可持续的溶剂。使用水或临界水是一个良好的选择,若考虑到配体的溶解性问题, 寻找低毒性的有机溶剂也是一个可行的途径。无溶剂合成方面,热化学法和机械化学法是两个比较有前景的发展领域。此外,需要考虑寻找更为绿色的金属盐和配体。从原子效率、成本及安全性角度考虑, 金属氧化物和氢氧化物是优异的金属源替代品,反应的代谢产物均为水。同时要避免使用金属氯化物、硝酸盐和高氯酸盐,因为它们均有较强的氧化性或腐蚀性,易造成安全隐患。现阶段的MOFs 配体大多为带有芳香基团的石油产品,绿色改进方向主要是使用生物质原料, 例如脂肪族二羧酸酯。此外,从工业及生活废物中回收配体原料也是可持续合成的方向之一。