煤粉炉粉煤灰提取氧化铝活化技术研究进展

高志娟,王相人

(1.神华准能资源综合开发有限公司,内蒙古鄂尔多斯010300;2.中国神华哈尔乌素露天煤矿)

粉煤灰是中国排放量较大的固体废弃物,2017年产生量约为 6.86 亿 t[1],而内蒙古等地每 1 t 粉煤灰中Al2O3含量可达0.5 t,也称高铝粉煤灰。 如果这些高铝粉煤灰得不到利用,只能长期堆存,既占用大面积土地又污染周边环境, 也意味着灰中氧化铝资源的损失。因此,开发一种以粉煤灰为原料生产氧化铝的经济利用技术,既可大量消纳粉煤灰以缓解环境问题,又可使粉煤灰中的氧化铝资源得到有效利用。

目前, 高铝粉煤灰提取氧化铝技术有酸法、碱法、酸碱联合法,其中达到工业化规模的方法有石灰石烧结-拜耳法、预脱硅-碱石灰烧结法和“一步酸溶法”工艺。 提取过程中,因粉煤灰中氧化铝的存在形式大都为莫来石、刚玉等晶态物质,直接进行氧化铝提取很困难,需进行活化,使粉煤灰中氧化铝转变为易溶出的铝硅酸盐矿物类, 因此活化是粉煤灰提取氧化铝的关键环节。

活化剂添加对后续工艺影响较大, 不同的氧化铝提取工艺选用的活化技术不同。如石灰石烧结-拜耳法采用石灰石作为粉煤灰活化剂,预脱硅-碱石灰烧结法采用碳酸钠和石灰石混合物作为活化剂,与石灰石烧结法相比,预脱硅-碱石灰烧结法既可降低焙烧温度,从而降低能耗,又减少排放的渣量。同时,粉煤灰物相组成也决定了活化工序的设置与否,如“一步酸溶法”原料若为循环流化床粉煤灰(简称CFB 灰), 因其中氧化铝的存在形式为非晶态物相,活性好,可采用溶剂直接浸出,无需活化;若原料为煤粉炉粉煤灰(简称PC 灰),因灰中氧化铝存在于莫来石(Al6Si2O13)、刚玉(Al2O3)等化学性质稳定的物相中,很难用溶剂直接浸出,需进行活化,可采用物理方式提升PC 灰的活性,或通过化学方式转变PC灰中氧化铝的物相,进而实现其中铝的提取。

本文对近年来国内外PC 灰提取氧化铝的活化技术做了综述, 以期为粉煤灰高值化综合利用和工程转化提供可借鉴的思路。

1 PC 灰化学组成和物相形貌

1.1 化学组成

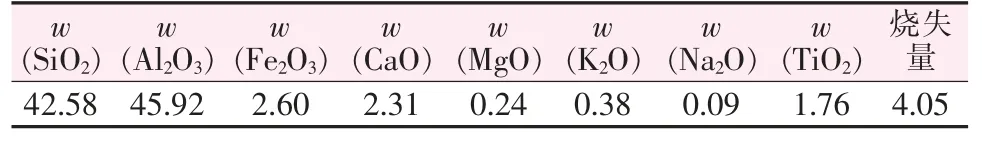

PC 灰原料来自内蒙古准格尔地区某火力发电厂,其主要化学组成见表1。

表1 PC 灰主要化学组成 %

1.2 物相及形貌

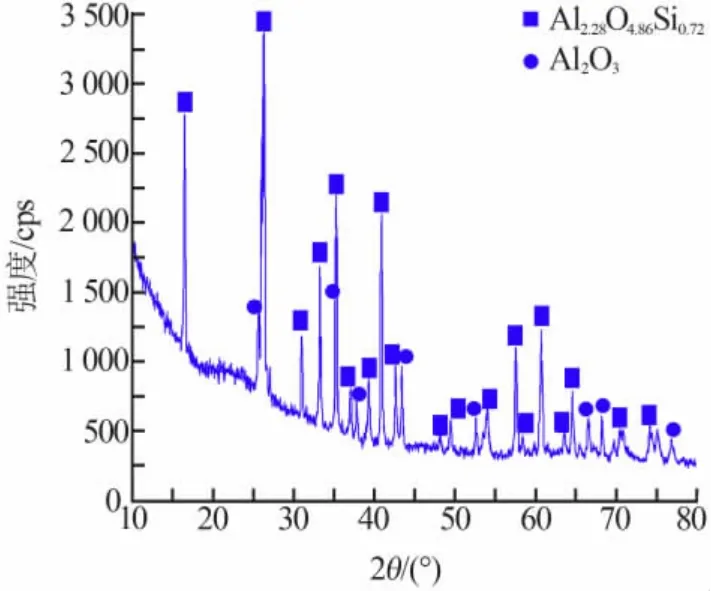

图 1 为 PC 灰的 XRD 谱图。 由图 1 可见,PC 灰中氧化铝含量较高, 但均以莫来石和刚玉等物相形式存在,化学性质稳定,需对其进行活化以实现高效提取氧化铝的目的。

图 1 PC 灰的 XRD 谱图

根据氧化铝提取工艺的不同,PC 灰活化技术可分为针对酸法提取工艺的活化方法, 主要包括粉磨活化法、硫酸活化法、氯化钙法、铵盐法、氟化盐法;针对碱法提取工艺的活化方法,主要有碳酸盐法、物理-化学联合活化法。

2 酸法提取工艺活化法

2.1 粉磨活化法

粉磨活化法又称机械研磨法, 是一种采用粉磨设备磨细粉煤灰的物理活化方法, 研磨使粉煤灰比表面积增大, 同时使灰中玻璃体的外壳产生裂缝或划痕,从而提高PC 灰中Al2O3的溶出率以达到活化目的。

徐涛等[2]研究结果表明:粉煤灰溶出条件一致[w(HCl)=25%、T=140 ℃,V(HCl)∶m(灰)=4∶1(mL/g)],未研磨时,Al2O3溶出率为37.94%,当PC 灰的中位粒径(D50)分别为 8、5、2 μm 后,Al2O3溶出率分别提高至 45.61%、48.02%、61.95%。 吴艳等[3]研究表明,在同样的溶出条件下(H2SO4浓度为 12 mol/L、T=220 ℃,溶出时间相同), 未经研磨时,PC 灰中Al 溶出率为27.8%,研磨60 min 后 Al 溶出率提升至 45.7%,研磨480 min 后Al 溶出率高达74.5%, 说明研磨可激发粉煤灰的活性。

综上所述,粉磨法可提高粉煤灰的活性,有助于氧化铝的溶出,无需添加其他助剂,操作简单,粉磨设备选择范围宽广。但在工程转化时,存在活化时间长、能耗高、溶出率较低导致粉煤灰处理量大等缺点。

2.2 硫酸活化法

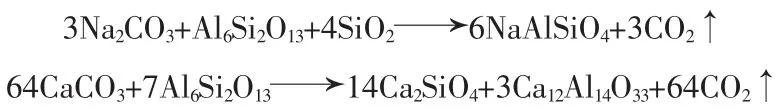

硫酸活化法是指采用98%(质量分数)H2SO4作为活化剂,与PC 灰混合后焙烧,使灰中Al6Si2O13与H2SO4反应生成 Al2(SO4)3,达到 PC 灰中 Al2O3溶出的目的。 硫酸法活化过程中主要化学反应:

程姗[4]采用 98%(质量分数)H2SO4为活化剂,考察了H2SO4焙烧-水浸法从PC 灰中提取氧化铝的工艺条件,在 m(H2SO4)∶m(PC 灰)=1.2、焙烧温度为300 ℃、焙烧时间为 110 min、溶出温度为 90 ℃、溶出时间为1.0 h、溶剂为水的最佳工艺条件下,Al2O3溶出率为86.0%。 郭昭华等[5]发明的一种利用两段式酸反应法提取氧化铝的方法,采用硫酸为活化剂,经过低温焙烧、 中温分解得到焙烧活化物料, 再采用“一步酸溶法”提取其中的Al2O3。实施例中粉煤灰与98%浓硫酸按质量体积比(g/mL)为 1∶1 活化,260 ℃下保温5 h,高温850 ℃下分解3 h,冷却取出。 焙烧产生的SO2、SO3烟气用水吸收后制备硫酸;焙烧活化分解后的产物加入质量分数为25%的盐酸38 mL,140 ℃下反应2 h,经固液分离、除杂、结晶、焙烧等工序后,得到Al2O3产品,整个工艺流程Al2O3回收率为89%。

综合硫酸活化法的文献来看, 硫酸活化法具有活化温度低、氧化铝溶出率高等优点。工程转化过程中,可将生成的低温焙烧熟料(硫酸铝等成分)在高温条件下再次分解,回收二氧化硫、三氧化硫制备硫酸,实现资源循环使用并降低成本,有望成为实现工业化的一种极具竞争力的技术。但工业化生产时,焙烧时间长、能耗高、硫酸与粉煤灰混合物料进料及炉子的选型是影响转化的关键,需重点攻关。

2.3 氯化钙活化法

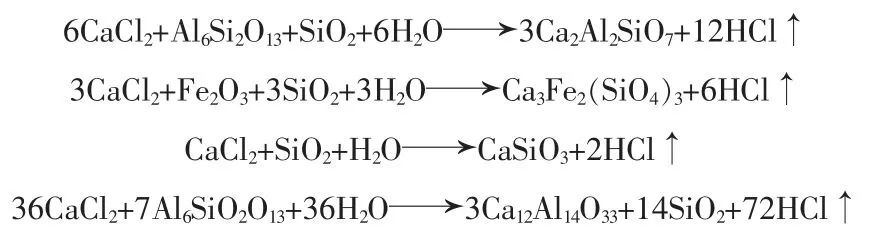

焙烧温度达到800~1 000 ℃时, 高于氯化钙的熔点(782 ℃),氯化钙(CaCl2)以液相存在,与 Al6Si2O13反应生成钙黄长石(Ca2Al2SiO7)、七铝酸十二钙(Ca12Al14O33)等矿物,生成物采用酸浸实现硅铝分离,达到活化粉煤灰、实现铝回收的目的。CaCl2活化过程中涉及的主要化学反应:

梁振凯等[6]研究了以 CaCl2为活化剂,与粉煤灰混合后焙烧反应,按 m(CaCl2)∶m(粉煤灰)=0.8∶1、焙烧温度为900 ℃、焙烧时间为30 min、焙烧熟料水洗后加入 H2SO4溶液(1~4 mol/L),调配比例为 m(灰)∶x(H2SO4)=1∶30(g/mmol), 常 温 溶 出 , 溶 出 时 间 为30 min,此时得到 Al2O3溶出率>95%。

从实验结果来看,CaCl2可有效将PC 灰中的莫来石相转化为钙黄长石, 且获得较高的Al 溶出率,后续溶出反应条件比较温和。但在活化过程中,活化剂氯化钙回用率低,熟料虽进行水洗,但水洗效果不彻底会导致焙烧残留的钙离子进入后续溶液中,将会影响Al2O3产品纯度。 在工业化过程中,将焙烧熟料中的钙离子脱除、 生成CaCl2回用是需重点研究的环节。

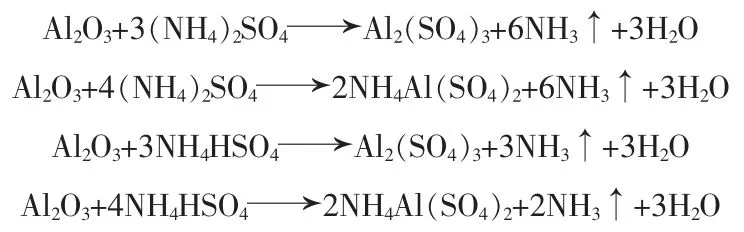

2.4 铵盐法

采用硫酸铵(NH4)2SO4或者硫酸氢铵(NH4HSO4)作为活化剂,与PC 灰中的Al6Si2O13反应生成易溶的硫酸铝[Al2(SO4)3]和硫酸铝铵[NH4Al(SO4)2],实现PC 灰中Al2O3的回收。铵盐活化过程的主要化学反应:

张云峰等[7]对硫酸铵活化粉煤灰过程中的不同配比、 焙烧温度及焙烧时间做了研究, 在硫酸铵与PC 灰质量比为 5∶1、焙烧温度为 400 ℃、焙烧时间为3 h、焙烧熟料溶出溶剂为28%(质量分数)盐酸、V(HCl)∶m(焙烧熟料)=2∶1(mL/g)、溶出温度为 160 ℃、溶出时间为3 h,得到的Al2O3溶出率为85.4%。葛欣等[8]采用硫酸氢铵作为活化剂,研究了焙烧过程的反应动力学,探索了影响PC 灰中Al2O3反应速率的因素。 结果表明,在活化剂与粉煤灰质量比为8.5∶1、焙烧温度为420 ℃、焙烧时间为1 h、焙烧熟料溶出溶剂为水、V(水)∶m(焙烧熟料)=8∶1(mL/g)、溶出温度为90 ℃、溶出时间为50 min、搅拌速率为500 r/min的条件下,Al2O3提取率>84.5%。

铵盐焙烧活化法活化温度低,条件温和,但铵盐用量大, 硫酸铝及硫酸铝铵中的硫酸根进入后续环节时,如不增加除杂工艺,会影响氧化铝产品质量。工程转化时铵盐消耗量大、焙烧时间长、能耗高,工艺流程经济性不具有优势。

2.5 氟化盐法

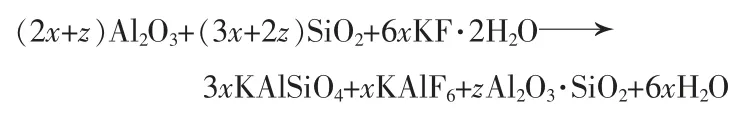

采用NaF 或者KF 等氟化盐为活化剂, 与PC灰中的Al6Si2O13生成易溶于酸的霞石、 六氟铝酸钾等。 氟化盐活化法涉及的主要化学方程式:

张小东等[9]采用二水氟化钾活化PC 灰,当灰与KF·2H2O 的质量比为 20∶19、900 ℃下焙烧 1 h、焙烧熟料经研磨后与盐酸(6 mol/L)调配固液比为1∶4、溶出温度为60 ℃、溶出时间为30 min 时,Al2O3溶出率为97.25%, 未经活化的PC 灰相同溶出条件下,Al2O3溶出率仅为 2.35%。 吴笑笑[10]采用氟化钠活化PC 灰,在粉煤灰与 NaF 质量比为 1∶0.75、焙烧温度为900 ℃、焙烧时间为120 min、焙烧熟料与盐酸(质量分数为20%)固液比为1∶5、溶出温度为106 ℃(煮沸)、溶出时间为120 min 的条件下搅拌反应,得到Al2O3溶出率92.9%。

氟化物活化法可获得较高的Al2O3溶出率,但NaF、KF 活化过程中, 不仅需考虑氟化物对操作工人的健康影响,还需考虑多余的氟离子进入系统,与盐酸、硫酸等无机酸生成氢氟酸,腐蚀系统中的硅酸盐复合材料,影响系统稳定性。

3 碱法提取工艺活化法

3.1 碳酸盐法

采用碳酸钠、石灰石等碳酸盐为活化剂,破坏莫来石或玻璃体中的铝硅氧键,生成易溶于酸的霞石(NaAlSiO4)或者七铝酸十二钙(Ca12Al14O33),实现回收Al2O3的目的,碳酸盐活化法涉及的主要化学反应:

赵喆等[11]采用石灰石(CaCO3)作为活化剂,与PC 灰焙烧反应,活化条件:生料配方C/A(石灰石与粉煤灰质量比,下同)=1.8、焙烧温度为1 380 ℃、出炉温度为 800 ℃、焙烧时间为 1 h,再用 Na2CO3溶液溶出,Na2CO3用量为理论值的 1 倍,液固比为3∶1、溶出温度为 60 ℃、磁力搅拌转速为 500 r/min,此时得到Al2O3提取率为79%。

大唐国际再生资源开发有限公司(简称“大唐国际”)采用“预脱硅-碱石灰烧结法”工艺处理高铝粉煤灰,即Na2CO3、CaO 与预脱硅后的熟料进行反应。该示范项目于2010 年8 月全流程贯通,年产氧化铝20 万t, 是中国首个粉煤灰生产氧化铝工业化示范项目[12],后因氧化铝生产成本高等因素氧化铝系统停运。

3.2 物理-化学联合活化法

物理-化学联合活化法主要为微波辅助活化法,是指在微波辐照作用下,粉煤灰与助剂的颗粒间隙存在电场能汇聚现象, 导致固体颗粒局部区域迅速升温,造成非均匀加热,形成“热点”及“非等温加热”,将固相反应转变为局部液相反应,进而加速微波活化粉煤灰进程。

Z.Y.Zhang 等[13]研究发现,虽然粉煤灰的熔融温度为1 400 ℃, 但在微波辐照条件下,700 ℃的监测温度下即有大量液相产生。谢晓影等[14]研究发现,粉煤灰中加入碳酸钠和碳酸钙, 使整个体系电场汇聚效能明显增强,与粉煤灰相比,碳酸钠可以使升温速率提升8 倍,碳酸钙提升近2 倍,生成的液相加速了莫来石分解反应。

微波辅助活化法可有效提升反应速率, 加速莫来石分解,获得较高的氧化铝溶出率,但在工程转化过程中,存在微波活化设备难以大型化、除杂难等缺点。

4 结论与展望

上述的活化方法均可有效将PC 灰中的氧化铝溶出,但工业化时各有利弊。 相比于粉磨法,虽然硫酸法、铵盐、氯化钙、氟化盐等具有更高的氧化铝溶出率, 但在工业化过程中也存在硫酸法生产操作危险大、铵盐消耗量大、氯化钙无法循环使用、氟化盐对人身体产生危害等缺点。 高铝粉煤灰活化技术种类繁多,活化方法各有利弊,但工业化应用较少,即使部分技术实现了工业化, 但最终因生产成本高等各种因素导致项目关停。今后,粉煤灰综合利用研究应将理论与工艺技术工程转化相结合, 以工程化为导向, 加大工业化生产中可能遇到的难题的探索性研究,逐步探索出工艺技术领先、经济效益明显、安全节能环保的粉煤灰制备氧化铝工艺技术, 实现企业盈利和解决环境问题的双赢局面。