柴油机SCRF 催化剂研究现状及展望

汪朝强 ,于 飞 ,常仕英 ,赖慧龙 ,马江丽 ,杨冬霞 ,张仲春

(1.昆明贵研催化剂有限责任公司,云南昆明650106;2.昆明贵金属研究所)

近年来, 尽管新能源汽车在中国乃至全球机动车市场比较活跃,占比也逐渐增加。然而柴油机凭借较好的燃油经济性、动力性和耐久性,在未来很长的一段时间内有着无可替代的优势[1]。 相比于 CO、HC化合物,NOx(氮氧化合物)和PM(细颗粒物)更难以处理,主要因为柴油机排放的 NOx和PM 存在此消彼长 (trade-off) 的关系, 且选择性催化还原(Selective catalytic reduction,SCR)催化剂在 CDPF 的下游,与催化剂接触温度较低,不利于NOx的转化。因此,氮氧化物脱除(De-NOx)成为近年来着重讨论的科研热点,随着排放法规的逐渐加严,依靠内燃机自身的进化技术和目前主流的DOC+CDPF+SCR+ASC 后处理系统,很难应对国六b(“国家第六阶段机动车污染物排放标准”)及以上的排放法规,在法规逐渐严格的同时, 还需应对低温或冷启动条件下降低NOx的排放, 这将对后处理系统的热能管理、结构以及各催化单元组合提出严峻的挑战。 SCRF催化剂是将SCR 催化剂涂层涂覆到DPF 载体上,这样相当于将SCR 催化单元前移, 提高了NOx与SCR 催化剂接触温度, 有利于NOx转化效率提升。将在应对国六及以上的法规和低温冷启动De-NOx发挥重要作用,SCRF 在欧美市场已经广泛应用,由于中国对内燃机排放后处理系统认识和起步都比较晚,SCRF 在中国应用较少,实际路况运行的经验不足,为此加强中国对SCRF 认识与研究势在必行。

本文通过排放法规的演变升级趋势, 讨论未来法规对后处理系统的影响,结合SCRF 载体、涂层及其特性和SCRF 的建模与仿真等方面阐述目前国内外SCRF 的研究现状, 并对未来SCRF 的应用前景做了展望。

1 未来排放法规趋势对后处理系统的影响

在全球法规不断演变升级过程中,NOx和PM的排放逐渐成为重点关注对象: 美国从Tier3 法规开始着重限制NOx和PM 的排放,Tier4 法规要求在Tier3 的基础上 NOx降低 76%,PM 降低 70%[2];欧盟也从欧Ⅴ开始着重限制 NOx和 PM 的排放,在WHSC 循环工况下,欧Ⅵ法规在欧Ⅴ的基础上,NOx降低了80%,PM 排放降低了50%,并且对排放颗粒数(PN)提出要求:PN 排放不超过 6.0×1011个/kW[3];中国柴油机排放法规基本参照欧洲法规制定,因此,国六和欧排放限值上很接近。 但结合测试程序和国内实际道路路况,实际上,国六排放法规要比欧六更加严厉[4]。 国六法规分为国六a 和国六b 两个阶段实施, 国六 a 阶段:NOx的排放限值为 60 mg/km,PM排放限值为4.5 mg/km, 国六b 阶段:NOx的排放限值为 35 mg/km,约为国六 a 阶段的 1/2,PM 和 PN 无变化。

随着法规的越来越严格, 加之未来柴油内燃机技术的不断升级和完善, 柴油机的燃油效率和热能利用率越来越高,相应地尾气排放温度也逐渐降低,对废气后处理的要求也越来越高,挑战越来越大。依靠当前主流的DOC+CDPF+SCR+ASC 后处理系统,以应对未来的排放法规无法满足排放要求, 改进的后处理系统一定会比当前的后处理系统更为复杂,成本更高。 同时,为了更好地利用排放尾气的热能,改进的后处理系统结构上会更加紧凑。 付细平等[5]发明了一种轻型柴油车紧凑型后处理筒式封装结构,该发明结构紧凑,能满足较小的布置安装空间,热散失较少,有助于柴油氧化催化器DOC 的起燃及SCRF 的碳烟再生,紧凑混合单元旋流效果明显、尿素与气流混合效果优异、尿素液滴破碎充分、发生尿素结晶风险较小。 而SCRF 可以很好地解决后处理结构紧凑、轻量化、降低成本以及更优的热管理等问题,为此,SCRF 将在应对国六b 及以上法规发挥重要作用。

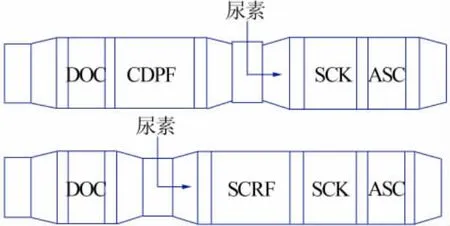

为了更好地阐述SCRF 系统的优势, 本文将主流的DOC+CDPF+SCR+ASC 后处理系统(以下统称为CDPF 系统)和DOC+SCRF+SCR+ASC(以下统称为SCRF 系统)做了对比,二者系统结构示意图见图 1。 由图 1 可见,与 CDPF 系统相比,SCRF 系统可以缩短SCR 催化剂活性涂层与涡后的距离,相比于CDPF 系统平均温度可以提高 15 ℃左右[6],这在提高NOx的转化效率,尤其是在应对低温或冷启动方面发挥重要作用;SCRF 催化剂需在DPF 载体上涂覆大量的SCR 活性涂层,而DPF 载体的涂层负载量对背压影响较大,通过良好的涂覆工艺可以使SCRF系统初始背压与CDPF 系统相当, 但随着碳载量增加,SCRF 系统压差增加更明显, 当碳载量超过3 g/L后,背压显著增加[6],因此再生频次相对较高;在SCRF 催化剂当中存在相当复杂的化学反应,其中主要存在NH3、碳烟与NO2的竞争反应,但NH3与NO2属于气气反应,而NO2与碳烟属于气固反应,通过化学反应动力学可知, 气气反应速率远大于气固反应, 上游 DOC 产生的 NO2优先与 NH3反应,SCRF的碳烟氧化的效率远低于CDPF[7],同时对上游DOC的 NO2转化效率要求更高。 因此,虽然 SCRF 在De-NOx具有突出的优势, 但同时对上游DOC 的NO2转化能力提出更高的挑战。

图1 CDPF 系统与SCRF 系统的结构

2 SCRF 载体

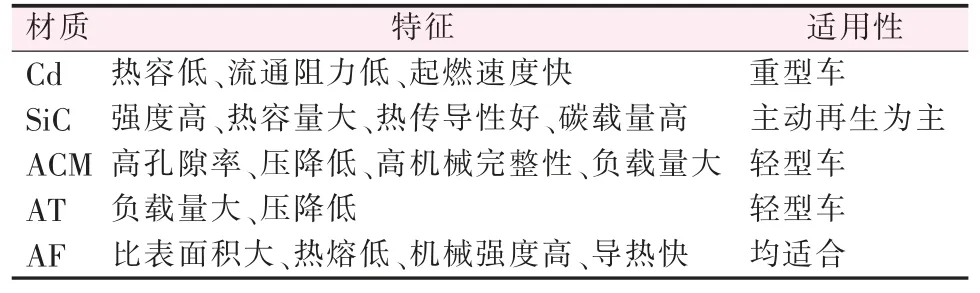

前文提到,随着碳载量的增大,SCRF 系统的背压增长明显。 影响背压的除了和涂层负载及工艺有关外, 载体本身也产生很重要的影响。 要同时限制NOx和PN 的排放,对用于SCRF 的载体提出很高的要求。 这些材质的过滤器产品种类繁多,目前,已经成熟用于SCRF 的载体材质有碳化硅(SiC)、堇青石(Cd)、钛酸铝(AT)、莫来石(ACM)和泡沫合金(AF)[8]。表1 是以上材质的特征及其适用性, 它们各有各自的优点和特性, 可以根据其特性以及运用环境选择合适的载体。 用于SCRF 的载体主要设计参数是壁厚、孔结构、孔密度、热导率和孔径大小。 SCRF 的NOx转化性能最主要影响因素是催化涂层的负载量,考虑到背压的限值,需要载体具有较高的孔隙率和平均孔径才能负载较多的催化剂涂层。PN 过滤效率主要取决于颗粒过滤器的性能,而在此水平上,催化剂涂层的负载只有很小的正影响。

表1 不同材质SCRF 载体的特征及其适用性

另外, 在选取载体时孔隙率和平均孔径也要根据排放颗粒物的大小进行选择。 柴油机排放的颗粒物粒径大小分布比较宽泛,然而,不同工况和发动机源排下, 排放的颗粒物大小和浓度都有所差异。 例如,船用柴油机在低、中、高速下,排放的颗粒数量浓度分布基本均呈现双峰分布形式,低、中速船机颗粒物峰值集中在30~260 nm;高速船机峰值集中在10~100 nm, 颗粒物浓度大致处于 107~108个/cm-3;低、中、高速机的颗粒物浓度最大值逐渐减小;船机大颗粒浓度相对比较高[9]。 在开发船舶或其他柴油机SCRF 催化剂时应该考虑这些特征。 应根据颗粒粒径和浓度分布特性, 适当调整载体微孔直径或增加再生频率。

综上所述,SCRF 催化剂既需要高效的NOx转化性能,又需要满足PN 的排放目标,因此在所用载体的选取方面也至关重要。用于SCRF 的载体,需要较高的孔隙率和较小的孔径, 使其能在较低的背压下负载更多的催化剂涂层,同时满足PN 排放限值。另外,良好的导热性、机械强度、较大的比表面积也是载体的重要评价指标。碳化硅、莫来石以及泡沫合金材质[11]的载体在SCRF 催化剂上具有较好的应用前景。 基于此,在选择合适的载体时,还需考虑柴油机发动机原排颗粒物大小和浓度以及实际运行的工况。

3 催化活性涂层

SCRF 催化剂具有除去NOx和捕集并氧化颗粒物功能, 因此需要SCRF 催化剂涂层具有较好的热稳定性和耐久性,以防止碳烟氧化产生的高温环境,使得活性物裂化严重或失活。 SCR 的涂层主要有3 种类型:V-SCR、Cu-SCR 和 Fe-SCR。 迄今为止,SCRF 系统中主要使用Cu-SCR 和V-SCR。

3.1 V-SCRF 催化剂

众所周知,V-SCRF 催化剂具有优异的NOx还原能力、低N2O 形成率以及耐硫性。 并且V-SCR 对HC 和 PM 氧化也有活性[12]。 这种双重功能(氧化和还原反应)加上在壁流式过滤器上获得的过滤功能,可以帮助某些柴油发动机应用达到法定的排放限值,并减少后处理系统的封装体积。

Y.M.López-De Jesús 等[13]研究了涂覆有 V-SCR涂层的V-SCRF 的NOx还原和PM 氧化性能。 考察了活性涂层负载量、 ANR 和 V(NO2)/V(NOx)等参数对其的影响。 结果证实,在瞬态循环和稳态条件下,可以获得明显的 NOx和 PM 降低。 通常在热的NRTC 循环下,V-SCRF 可获得 70%以上的 NOx转化率,喷氨时可获得90%以上的NOx转化率。 还研究了碳烟负载量在3 g/L 时的被动再生。 在连续的NRTC 测试周期中,获得了良好的被动再生。 此外,V-SCRF 获得了良好的PN 过滤效率,同时达到了预期的2019 年欧盟非道路应用法规目标;P.I.Chigada等[14]还研究了碳烟氧化与SCR 活性相互作用的影响。在SCR 活性存在的情况下,当温度>250 ℃时,被动碳烟再生的程度和速率显著降低。 随着碳烟负荷的增加,NOx转化率增加。这是因为碳烟与NO2的反应导致 V(NO2)/V(NOx)接近于 SCR 活性最佳值 0.5。这些对特定发动机测试的观察结果是因为V-SCRDPF 进气 NO2与 NOx体积比大于 0.5;当温度<250 ℃时,NO2转化率随温度升高而降低,这归因于在此温度范围内温度升高导致硝酸铵形成的速率降低,进而导致NO2消耗降低。

尽管V-SCRF 催化剂具有优异的NOx还原能力、低N2O 形成率以及抗硫性能,但其V-SCR 涂层在有限的耐热久性方面具有严重的缺陷。 这意味着基于V-SCRF 催化剂的系统应在较低的温度下运行,因此应设计用于更高程度的NO2被动再生。 若具有良好的被动再生性能, 并要求低N2O 形成率,V-SCRF 催化剂将成为更好的选择。 如何改善VSCRF 固有活性并提高温度极限, 将是其未来重要的研究课题。

3.2 Cu-SCRF 催化剂

Cu 基分子筛在很宽的温度窗口中,具有较高的NOx还原性,同时还有良好的耐热久性,是目前极具发展前景的De-NOx催化剂,也是研究较多、应用十分广泛的SCR 催化剂。 然而,Cu 基分子筛的较高N2O 的选择性和较差的耐硫性阻碍了其进一步发展,由于SO2和SO3与Cu 基分子筛催化剂表面具有强烈相互作用, 该催化剂必须定期脱硫。 因此,当SCRF 系统设计用于主动再生时,对Cu 基分子筛涂层来说十分有利。

许多研究表明,Cu-SCRF 能够达到 90%以上的NOx转化效率以及良好的碳烟氧化能力[15]。 Y.Tsukamoto 等[16]采用 Cu-ZSM5 涂覆在 DPF 载体上,研究了碳烟与NOx的相互作用以及碳烟沉积对化学反应和传质的影响,在有碳烟负载的情况下,会降低NOx的转化效率,但影响不是很明显,在300 ℃时碳烟开始被动再生,但再生速率缓慢。碳烟沉积会影响化学反应和传质速率,导致NOx转化性能下降。Y.J.Kim 等[17]认为 SCRF 结合 LNT 可能是满足未来严格排放法规的可行解决方案之一。 为此, 其研究了Cu-ssz13 和Cu-LTA 分子筛在水热和lean/rich 两种老化后的高温条件下的性能及耐受性, 经两种老化方法老化后, 两者仍表现出优异的NOx转化性能,Cu-ssz13 经 lean/rich 老化后,在温度高于 450 ℃后性能下降明显。 在高温区 600~700 ℃,Cu-LTA的 NOx转化效率比 Cu-ssz13 高,lean/rich 老化后Cu-LTA 的NOx转化性能优势更明显, 这和铜离子的形态和分子筛的骨架相关。

Cu 基分子筛之所以在SCR 催化剂应用中广受关注, 是因为其在180~600 ℃宽泛的温度区间都有高效的NOx还原性能。 特别是低温区和高温区,低温可以应对冷启动满足排放目标, 高温区间则可以应对碳烟氧化时产生的高温, 而且还具有良好的耐久性。 然而不同的分子筛骨架对NOx的还原性能和热稳定性影响较大,Cu-LTA 拥有优异的NOx还原性能和高热稳定性,具有良好的应用前景。 但是Cu分子筛仍有不足之处, 因此改善耐硫性和降低对N2O 的选择性将是未来Cu 基分子筛的研究热点。

我们注意看这句话:对于x的每一值,y都有唯一的值与它对应.什么意思啊?不就是给一个x,就会出一个y!也就是给定一个数,就会得到另一个数!把前后两个数依次列举,不就是一个有序实数对吗?据此,我们可以领悟到函数的本质——不就是在某种对应关系下得到的一对一对有序实数对嘛!对初中学生而言,我们把函数本质解读成这样,解读到这个层面,是不是很通俗易懂?学生理解起来是不是会好很多?

3.3 Fe-SCRF 催化剂

Fe-SCR 在低温区对NOx的转化效率较低,并且Fe-SCR 对NO2依赖性很强,在Fe-SCRF 内本身就存在碳烟与NH3对NO2的竞争关系,因此对上游DOC 转化成 NO2的要求非常高。 然而, 在高温区Fe-SCR 对NOx的转化效率可以达到预期,而且Fe-SCR 在高温区可以很好地避免NH3的氧化。

基于上述缺陷, 将单纯的Fe 基分子筛用于SCRF 系统很难达到排放目标。 通常添加一些稀土金属氧化物和碱金属等结合使用。 Ferenc Martinovic等[18]将 Fe-ZSM5 与 CeO2-ZrO2混合,再用质量分数为20%的碳酸钾浸渍, 发现CeO2-ZrO2与K2CO3具有很强的协同作用, 钾的添加使催化剂表面缺乏强的表面酸性以防止氨的吸附并抑制氨的氧化反应。CeO2-ZrO2可以促进NO 氧化为NO2从而增强碳烟氧化活性,使碳烟氧化温度的T50 降低了170 ℃,而不会影响 NOx转化效率。 F.Martinovic 等[19]分别用Fe-ZSM5、Cu-ZSM5 与碳烟氧化催化剂(K/CeO2-PrO2)结合研究了其间的相互作用。由于铁基沸石对NO2/NOx比率更敏感, 因此通过K/CeO2-PrO2将NO氧化为NO2可以提高催化剂性能。 K/CeO2-PrO2分别与Fe-ZSM5、Cu-ZSM5 物理混合均能保持相当或改善的NOx还原性能, 同时碳烟氧化温度降低了150 ℃以上, 与 Cu-ZSM5 相比,Fe-ZSM5 的混合物中更多的碳烟氧化催化剂产生了更好的性能,NOx转化率提高了20%以上。

Fe 基分子筛类型催化剂确实需要排温高才能实现高NOx转化率。 因此,需要上游DOC 具有较高贵金属负载率以提高SCRF 入口端NO2浓度。 这方面将整个后处理系统的成本推向非竞争水平,Fe 基分子筛催化剂失去了市场利益。但是,在有效bimian较高的温度下NH3氧化时,Fe 基分子筛可能是作为SCRF 催化剂的选择。 改善低温活性和降低对NO2的依赖性才是Fe 基分子筛获得市场青睐的关键。

3.4 分层与混涂涂层技术

V-SCRF、Cu-SCRF 和 Fe-SCRF 都具有相应的优缺点且都存在碳烟被动再生缓慢的问题, 需根据实际应用情况做出选择。 尽管Cu-SCRF 性能优异,但价格昂贵, 于是人们开始探索能否通过分层或混涂等方式,在不牺牲NOx转化效率的前提下,增强碳烟被动再生速率以及降低催化剂涂层成本。

由于在 SCRF 中存在 NH3、 碳烟与 NO2的竞争关系,而且NH3与NO2的反应速率远大于与碳烟的氧化速率,为此,G·斯普利特泽等[20]发明了一种双功能催化过滤器, 该专利提供的双功能催化过滤器入口上有碳烟氧化层, 该碳烟氧化层由铈和锆混合或复合氧化物和过渡金属组成, 在载体的出口端涂覆SCR 活性层,这种涂覆方式和结构相当于将冗长的CDPF 到SCR 的距离缩短至DPF 载体的壁厚长度,具有高效的碳烟氧化速率和NOx转化效率;S.Bensaid 等[21]研究了单独的 Cu-CHA 和 Fe-ZSM5 催化剂层以及这两种催化剂的串联层对NOx转化率和碳烟氧化的影响,其中串联层为前后分区,二者各占50%,Cu-CHA 的低温区的活性略优于Cu-CHA和Fe-ZSM5 的串联层, 明显优于单独的Fe-ZSM5层;中低温区Cu-CHA/Fe-ZSM5 串联层与Fe-ZSM5/Cu-CHA 串联层性能相当, 高温区Fe-ZSM5/Cu-CHA 串联层优于单独的Cu-CHA 和Cu-CHA/Fe-ZSM5 串联层;Cu-CHA 和 Fe-ZSM5 催化剂层以及这两种催化剂的串联层对碳烟的氧化性能无明显差异。 如果对低温性能要求不是太高, 可以通过Fe-ZSM5/Cu-CHA 类似的串联层, 牺牲微弱的低温性能,提高高温区性能,同时可以降低成本。因此,通过混涂的方式,可以为实际应用提供更多的选择。

4 SCRF 的建模与仿真

SCRF 的建模与仿真是研究SCRF 系统内部反应规律和流体运动的重要手段。 SCRF 系统存在非常复杂的化学反应,同时涉及到多种动力模型,并不是简单的CDPF 和SCR 的结合。 SCRF 的一维反应动力学模型包括压降模型、灰分模型和总的反应机理模型。 根据所建立的模型优化所用载体材质与参数、装排比、再生方式、涂层选型、涂层负载量等参数使其达到最优的状态,并指导实际应用,还可以通过SCRF 建模与仿真并根据所研究的内容进行综合考虑,极大地减少了后处理系统的开发成本和时间。

SCRF 系统结合了多种动力模型和非常复杂的化学反应。 L.V.Trandafılovic 等[22]首先研究了不同气体存在下在DPF 和SCR 涂层过滤器上碳烟氧化的动力学模型, 发现这个简化的模型无法充分描述结果。与实验相比,它在模拟中得出的COx峰太宽。 再利用氨气TPD 实验研究氨气存储和碳烟的影响。 结果表明,碳烟和NH3之间存在相互作用。 为了进一步研究,进行了原位DRIFT 和XPS 实验。 将碳烟暴露于含氨气分后,原位DRIFT 光谱显示出胺或酰胺类(C-NH2)。 结合 SCR 模型、随机孔模型和自由边缘碳位点的氨抑制作用, 使用Cu/SSZ-13 催化剂将氨储存/解吸, 氨氧化和氨SCR 的动力学模型调整为实验数据,该模型可以描述宽温度范围内的SCR功能。采用随机孔模型,可以得到很好的结果。 采用该模型后,氨对DPF 上的碳烟氧化有明显的抑制作用, 而且对SCR 涂覆的过滤器也有明显的抑制作用。 原位DRIFT 光谱表明形成了胺和/或酰胺类,这些胺和酰胺类可能阻止了烟尘的氧化。 该模型很好地描述了碳烟负载Cu/SSZ-13 样品上的氨气SCR活性,包括碳烟再生;杜翰斌[23]以 Cu-SCRF 系统为研究对象, 做了柴油机SCRF 系统性能影响因素的模拟研究。 采用双吸附位机理,利用GT-POWER 软件建立SCRF 系统一维反应动力学模型,考虑了19步化学反应,对主要物理参数做了优化验证,保证建立的模型能够准确地反映实际SCRF 系统的运行情况。经过多轮模拟和实验,模拟值与实测值具有较好的吻合度。

由于SCRF 系统可以做到同时降低NOx和PM的排放, 综合了多孔介质通道内的催化氧化反应的传热传质和气相反应流动等问题。因此,建立的模型需考虑SCRF 内反应动力学模型、流动模型、催化剂表面的吸附脱附过程、压降模型等,结合流体力学、传热传质以及化学反应动力学等相关理论进行计算建模。此外,针对灰分以及载体结构参数对SCRF 系统性能的影响进行数值模拟分析研究, 可以为减少灰分对SCRF 系统性能影响、 载体结构与参数优化以及延长使用寿命提供参考。

5 结语

本文首先从未来排放法规趋势阐述SCRF 在后处理系统中具有的优势,再从SCRF 载体、催化剂涂层技术与SCRF 的建模与仿真3 个方面综述了SCRF 的研究现状,并得到结论。

1)未来法规使后处理系统趋向于结构紧凑、复杂化、高成本、热管理合理化。 而SCRF 可以很好地解决这些问题, 将在应对国六b 及以上法规中扮演重要角色。

2)高孔隙、良好的导热性、机械强度和较高的比表面积为SCRF 载体的重要指标。碳化硅、莫来石以及泡沫合金材质的载体在SCRF 催化剂上具有较好的应用前景。

3)在 V-SCR、Cu-SCR 和 Fe-SCR 中,Cu 基分子筛是作为SCRF 催化剂涂层材料十分理想的材料。 其中Cu-LTA 在老化后高温条件下具有优异的NOx转化效率, 可以应对碳烟再生时产生的高温环境。另外,混涂或分层涂覆的方式可以为实际应用提供更多的选择。

4)通过在SCR 涂层中适当添加碱性金属化合物和稀土金属氧化物等,是在不牺牲NOx转化效率的同时,改善soot 氧化效率的一种重要手段。

5)SCRF 建模与仿真是SCRF 系统设计的重要手段,可以为实际应用提供较好的参考。