碰撞条件下的保险杠系统轻量化研究

刘陈,孙后环

(南京工业大学机械与动力工程学院,江苏南京 211800)

0 引言

为实现保险杠系统的轻量化,要保证良好的碰撞性能。低速碰撞是各种碰撞事故中发生频率最高的[1],此种工况下,保险杠系统的优化凸显出重要性。实车碰撞是评估汽车碰撞安全性能最准确的途径,但周期长、成本高,为此有限元碰撞仿真技术成为有效验证方法。

国外对保险杠的研究起步较早、发展较快。UIKEY等[2]使用LS-DYNA软件分析保险杠碰撞性能,结合参数化试验设计,得到满足碰撞法规的初级结构模型。HILMANN等[3]建立了大型车辆对可变形壁障的碰撞仿真,基于拉丁超立方采样,遗传算法优化和敏感性分析,优化保险杠系统。SZABO和WELCHER[4]在保险杠系统碰撞过程中的动力学响应进行评估,同时给出了汽车在不同工况下的加速度、位移等与时间响应历程。

国内研究一般采用有限元分析方法,对有限元模型进行多工况的模拟仿真。顾力强等[5]以国产某轿车保险杠系统为参照,建立有限元模型,完成低速碰撞的仿真,以实车碰撞验证了模型仿真的准确性。北京理工大学李超超等[6]通过改变吸能盒截面、诱导槽数量等结构形状,研究吸能盒对保险杠系统吸能特性的影响。

以上对保险杠系统结构参数优化不够全面,本文作者在碰撞条件下对多个参数优化。建立某保险杠系统的有限元模型,进行保险杠系统的正面低速碰撞仿真,并对模型进行验证。以保险杠系统的结构厚度为设计变量,碰撞最大加速度和保险杠系统的质量为优化目标,系统的最大侵入量为约束条件,通过构建的代理模型以及优化算法,对保险杠系统轻量化和碰撞安全性能进行优化设计,达到轻量化的目的。

1 前保险杠系统的低速正面碰撞仿真

建立三维模型,基于加拿大保险杠标准法规CMVSS215进行刚性墙碰撞仿真,对输出结果分析,验证模型的有效性和保险杠系统的碰撞性能,为下一步参数优化奠定正确模型基础。

1.1 建立前保险杠系统三维模型

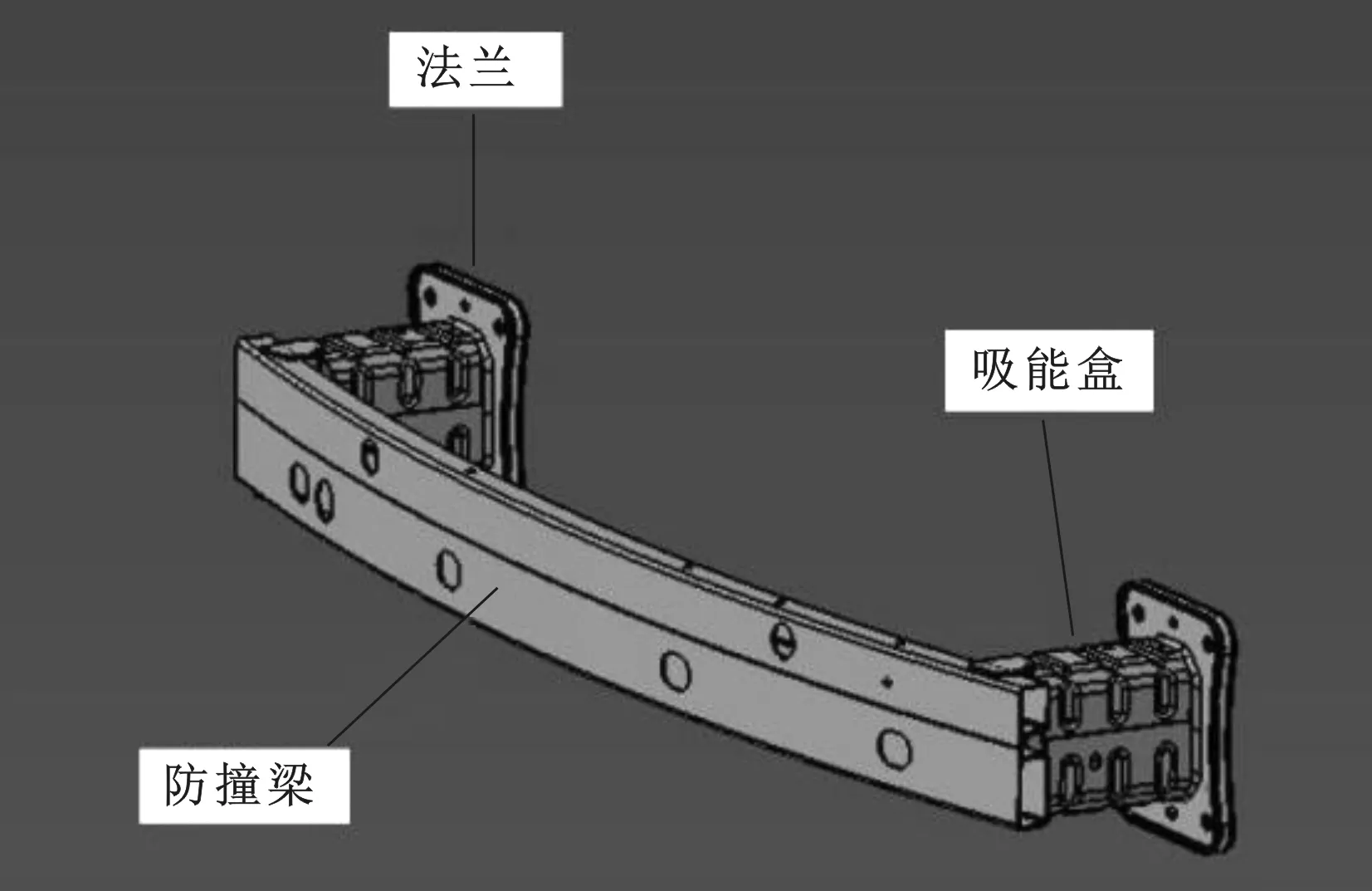

汽车前保险杠系统通常由防撞梁、吸能盒和法兰组成,对这三大件进行有限元分析。系统初始尺寸见表1,三维模型如图1所示。

表1 初始尺寸

图1 三维模型

1.2 低速正面碰撞仿真模型

1.2.1 单元类型和尺寸的选择

HL单元计算准确率比BT单元高,但计算时间过长,文中选择BT单元作为单元类型。

保险杠系统网格大小控制在5 mm,假定刚性墙和简化车身在碰撞中不发生变形,网格大小控制为10 mm。

1.2.2 模型材料和属性的选择

保险杠的防撞梁、吸能盒以及法兰都使用HyperMesh软件中MAT24号多线性弹塑性材料,刚性墙和简化车身不发生塑性变形,使用MAT20号材料。

各个部件材料参数见表2。

表2 材料参数

1.2.3 零部件的连接方式、配重和接触

模型在防撞梁和吸能盒内外板之间,创建Weld焊点。在法兰上,创建Rigid body螺栓模拟连接。模型简化车身组件共有15 214个节点,每个节点赋予0.000 1 kg的质量。加上各部件,模型总质量为1.554 t。将保险杠系统和简化车身视为主接触面,刚性墙设置为从接触面,建立面面接触。同时,除刚性墙之外的所有组件设置为单面接触[7]。

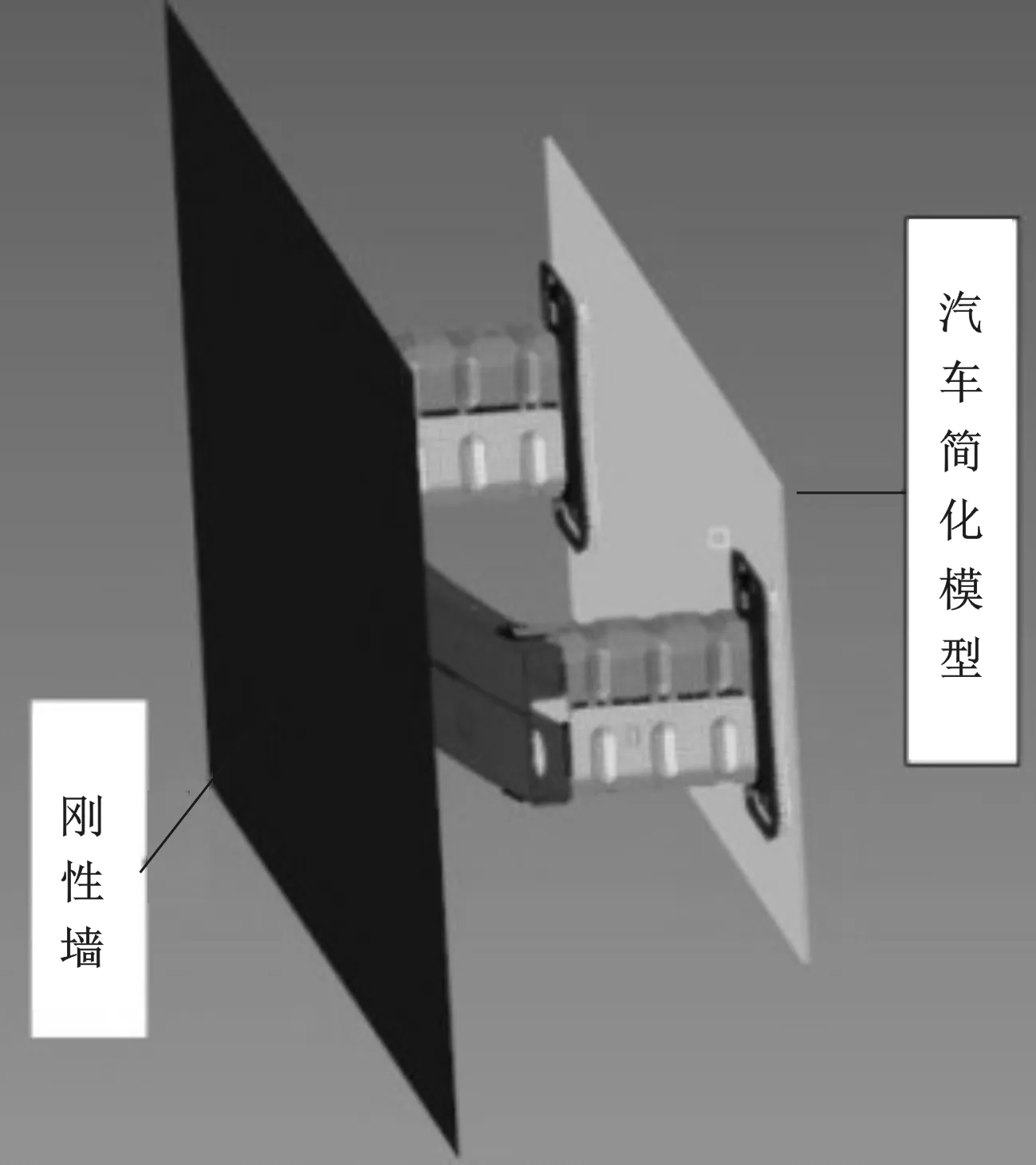

1.2.4 边界条件

低速正面碰撞中的边界条件包括刚性墙约束、保险杠系统约束和碰撞速度。刚性墙的位置与运动方向垂直,速度沿X轴负方向撞向刚性墙。根据标准法规CMVSS215要求,低速正面碰撞速度设定为8 km/h,运动主体为除刚性墙外的所有组件[8]。低速碰撞有限元模型如图2所示。

图2 低速正面碰撞有限元模型

1.3 碰撞输出设置

1.3.1 输出节点

在Output block按钮下选取图3所示吸能盒上两个节点,编号分别为10 985和39 663,创建输出文件。

图3 输出节点位置

1.3.2 沙漏能控制

对BT单元计算时运用了高斯积分方程,不可避免会产生沙漏现象。当沙漏能低于模型总能量的5%时,仿真结果视为可靠,文中采用刚度控制来抑制沙漏现象。设置IHQ(刚度控制)为5,QH(控制系数)为0.10。

1.3.3 时间步长控制与仿真结果输出

依据多次仿真计算,设置碰撞时长为100 ms,步长Dt为1×10-6s,每个D3plot结果文件输出间隔为2.5 ms。结束设置后,导出K文件,转入求解器软件LS-DYNA计算,得到模型在不同时刻的外形变化、路径位移、节点侵入量和速度变化曲线。

1.4 模型验证结果分析

1.4.1 运动过程分析

保险杠系统低速正面碰撞的仿真运动过程如图4所示。

图4 低速正面碰撞仿真过程

碰撞属于非完全弹性碰撞,防撞梁首先变形吸收能量,然后吸能盒压缩变形产生作用,最后防撞梁发生回弹。

1.4.2 模型验证

验证模型可靠的3个标准为:能量是否守恒、沙漏能的大小和质量增加量。碰撞时前保险杠系统的能量曲线如图5所示。

图5 低速正面碰撞能量曲线

由图5可知,总能量曲线基本不变,碰撞前后能量基本守恒。0~50 ms时,动能降低内能升高,30 ms时动能内能大致相等,50 ms时动能达到最低值,内能达到最高值。此后系统出现回弹,动能上升,幅度较小,而内能降低直至计算结束。

沙漏能的最大值为90 J,占系统总能量3 820 J的2.36%,小于最大限制5%,未过多影响仿真准确性。

由图6可知,保险杠系统增加的质量约为9.05 kg,占碰撞系统总质量1.554 t的0.58%,未超过总质量的5%,满足要求。综上所述,有限元模型可靠。

图6 低速正面碰撞系统质量增加曲线

1.4.3 加速度曲线分析

碰撞的最大加速度过大会对驾驶员或者乘客造成伤害,通过吸能盒节点10 985和39 663的速度曲线求导滤波后得到加速度曲线,如图7所示。

图7 碰撞节点加速度曲线

由图可知,两节点的加速度曲线基本一致,在24 ms处,最大值为21.3 m/s2约2.17 g,持续时间较短,且曲线稳定波动范围基本处于15 m/s2以下,满足安全性能。

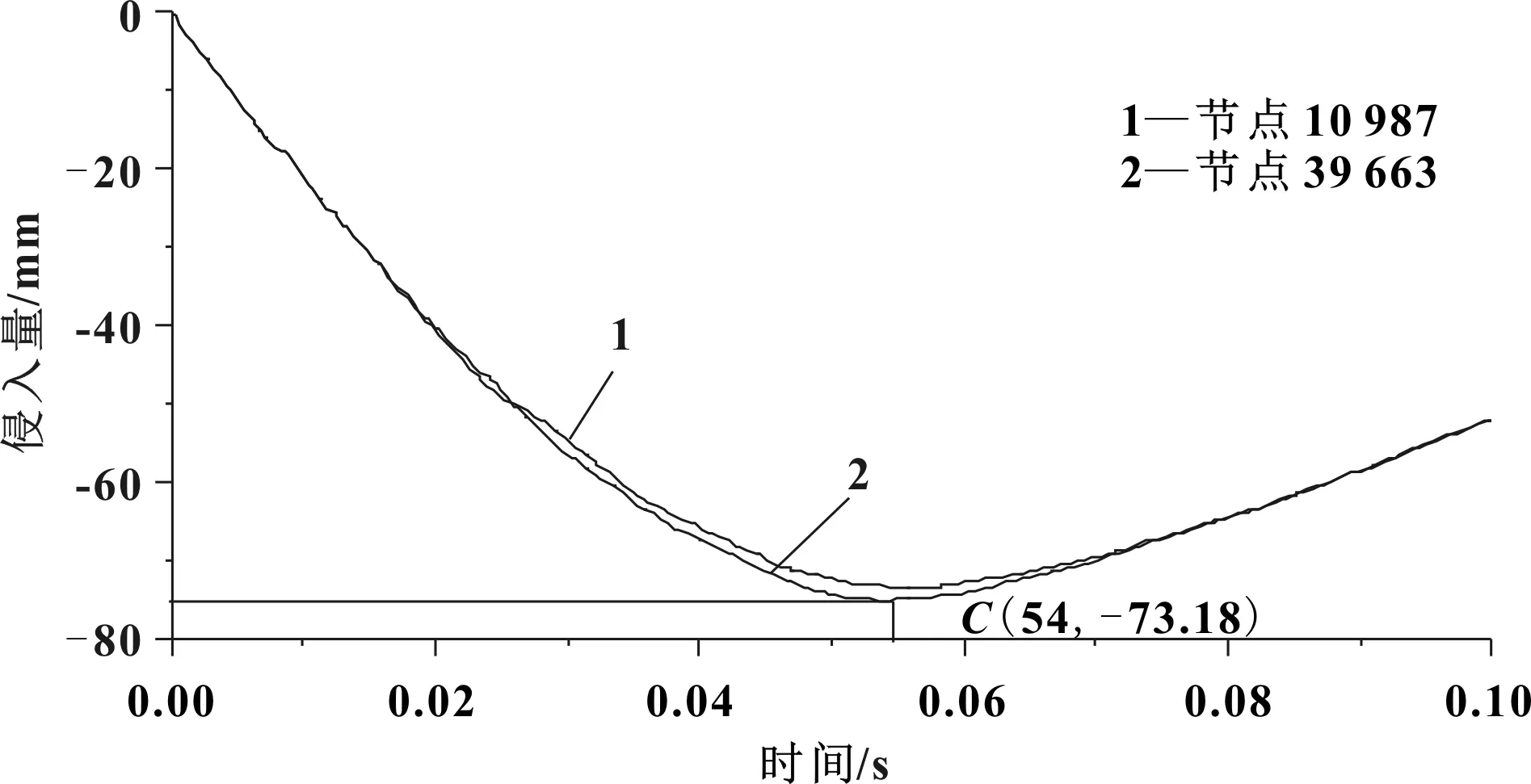

1.4.4 侵入量分析

最大侵入量是前保险杠系统能允许的最大变形值,过大会对后方设备造成损坏。通过吸能盒上节点位移,系统侵入量曲线如图8所示。

图8 低速正面碰撞节点侵入量曲线

在54 ms时侵入量位移绝对值最大为73.18 mm,小于保险杠标准要求的100 mm,满足条件。

2 基于厚度的前保险杠系统优化

2.1 优化设计三要素的确定

从部件的厚度出发,找到保险杠系统的最佳厚度组合,既能提升整体碰撞性能又能实现轻量化。优化设计三要素为:设计变量、优化目标和约束条件。对三要素分别进行设置,明确各自的取值范围。

2.1.1 设计变量

全面考虑保险杠系统参数,文中以保险杠系统部件的5个厚度为设计变量,防撞梁厚度h1、上吸能盒厚度h2、下吸能盒厚度h3、前法兰厚度h4、后法兰厚度h5。改变保险杠系统模型尺寸,在LS-DYNA软件中进行求解,分析变量的不同取值对保险杠系统碰撞性能的影响。

2.1.2 优化目标与约束条件

将碰撞过程中的最大加速度和质量作为优化目标,约束条件为最大侵入量不超过90 mm。优化数学模型表达式为:

(1)

2.2 多目标优化设计

2.2.1 多目标优化设计步骤

确定5个优化变量,两个优化目标以及约束条件后,采用最优拉丁超立方试验设计选取试验样本点变量取值,并在LS-DYNA中计算所有试验样本点的响应值,在Isight软件中输入试验样本点及其响应值,构建Kriging代理模型,并进行验证。若验证正确,采用NAGA-II遗传算法进行优化求解获取设计变量的最优解。

2.2.2 最优拉丁超立方试验设计取样

文中采用最优拉丁超立方试验设计方法采样,样本点个数由公式(2)确定:

N=(M+ 1)×(M+ 2)÷2

(2)

式中:N为样本点个数,M为变量个数。

由式(2)可知,变量为5,至少需21个样本点。文中取40个样本点,提高精度。获得样本点及其响应值见表3。

表3 最优拉丁超立方试验设计样本点与响应值

2.2.3 Kriging代理模型构建

Kriging代理模型又被称为空间局部插值法,一般包含两个部分,分别为多项式表示的参数化模型和随机分布函数表示的非参数随机过程模拟[9-10]。代理模型的组成公式为:

y(x)=F(β,x)+z(x)=fT(x)β+z(x)

(3)

式中:f(x)为变量x的多项式函数;β为相应的待定参数;z(x)为随机过程。

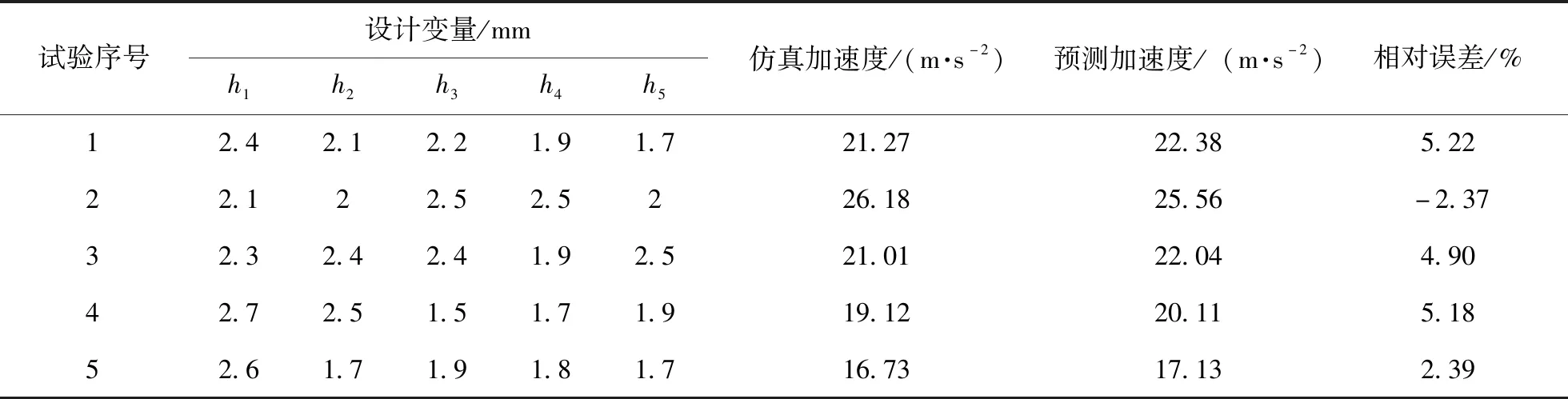

结束Kriging代理模型的构建之后,运用最优拉丁超立方获取与之前构造代理模型不相同的五组样本点,代入求解器软件LS-DYNA中计算获取仿真值。同时获取代理模型的预测响应值,以加速度和侵入量作为比较对象,与仿真值对比分析,对代理模型的有效性进行验证。结果见表4和表5。

表4 仿真计算与预测的最大加速度误差表

表5 仿真计算与预测的最大侵入量误差表

由表4和表5可知,最大加速度的最大误差为5.22%,最大侵入量的最大误差为3.85%,满足所要求的10%以内,验证了代理模型的准确性。

2.2.4 NSGA-II优化

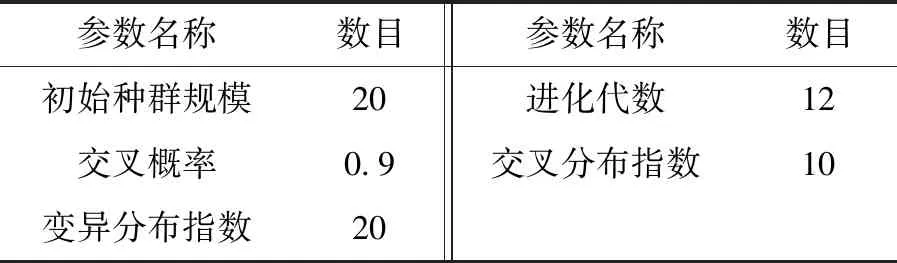

(1)参数设置与优化

使用NSGA-II(带精英策略的非支配排序的遗传算法)进行多目标优化。对初始群体的规模等参数进行设置(表6)。

表6 参数设置

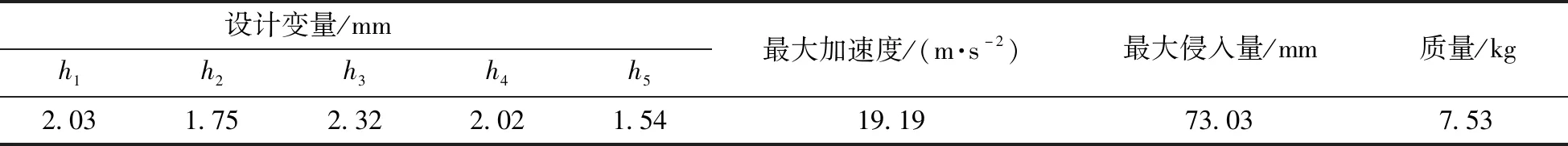

依据保证碰撞安全性和质量降低的标准,获得最优样本点见表7。

表7 最优样本点

(2)最优解的验证

将代理模型产生的最优解与仿真解进行对比验证见表8。

表8 最优解验证表

从表中可以看出,3个指标都相差较小,最优解符合工程应用要求。

2.3 优化结果分析

结合工程的制造情况对各个部件厚度微调,优化前后保险杠系统碰撞性能参数对比见表9。

表9 优化前后碰撞性能参数对比

2.3.1 加速度曲线对比分析

取同一节点在优化前后的加速度曲线,如图9所示。

图9 优化前后加速度曲线

由表9和图9可知,优化后碰撞的整体加速度峰值相对都有降低,且曲线波动幅度更小,说明系统缓和碰撞冲击的性能增强,碰撞性能有所提高。

2.3.2 侵入量曲线对比分析

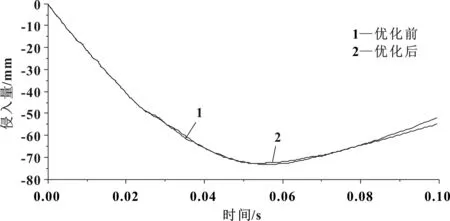

优化前后保险杠系统正面碰撞侵入量变化如图10所示。

图10 优化前后侵入量曲线

由图10可知,优化前后侵入量曲线基本一致,结合表9,最大侵入量由73.18 mm降到72.59 mm,与曲线图一致。

2.3.3 质量对比分析

由表4—表9可知,质量减小了1.33 kg,达到轻量化的目的。

3 结束语

文中模拟车辆低速碰撞用于评判前保险杠系统的优化效果,在HyperMesh中构建系统模型,创建Kriging代理模型,以NSGA-II算法实现了对保险杠尺寸的优化。优化后的保险杠质量有所下降,同时碰撞效果未有衰减,从而减小能耗,降低了成本。