基于LABVIEW的内燃机气道试验台测控系统上位机设计

麻春辉,张淑华

(承德石油高等专科学校汽车工程系,河北承德 067000)

0 引言

内燃机气道试验台是测量内燃机缸内进气速度和进气阻力特性的试验装置,通过测量两者参数来确定气道结构和尺寸的依据[1]。文中针对内燃机气道试验台开发出测控系统上位机,提供人机交互界面实现下位机数据的显示、存储等处理,并实现对气门升程电机的控制。对下位机寄存器中传感器的数值进行显示和存储,并向下位机发送气门升程的数值。并能通过发送气门升程参数,使气门升程参数发生连续变化,工况稳定后自动采集传感器数据并记录,实现自动连续测量。

1 气道试验台简介及测控系统组成

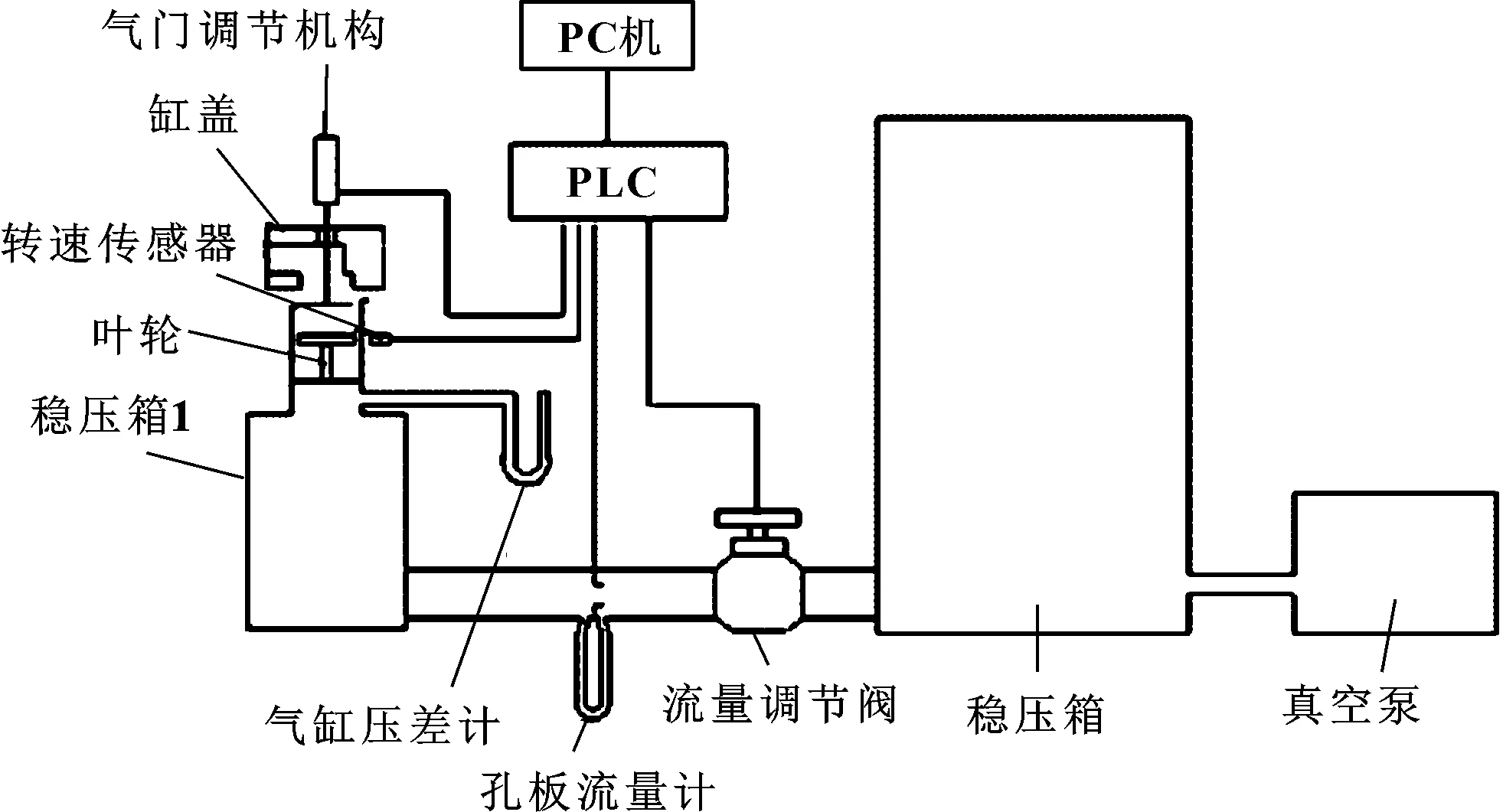

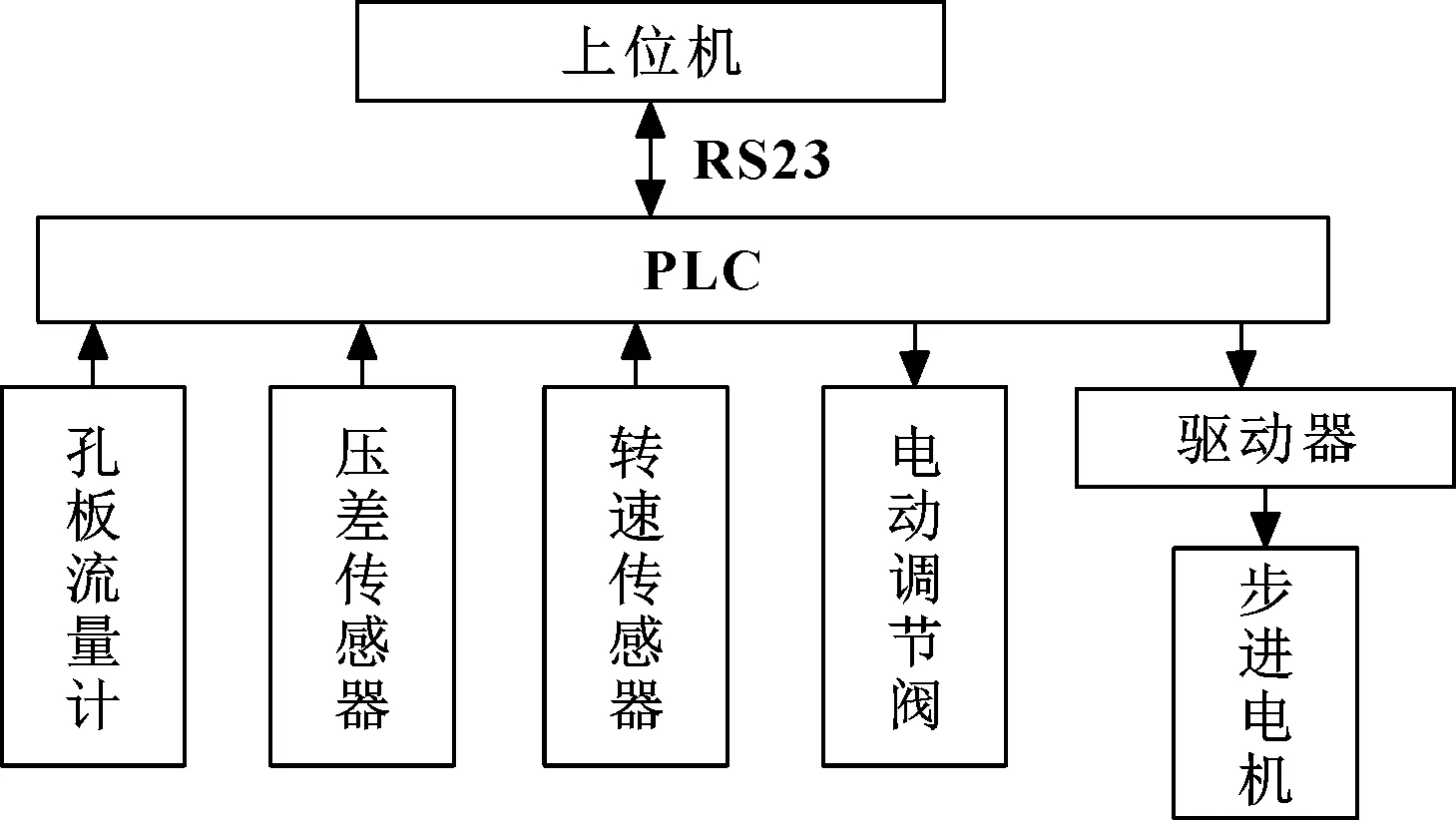

气道试验台结构示意图如图1所示,通过控制步进电机驱动丝杠进而调节气门升程。测控系统如图2所示,PLC连通上位机和传感器、执行器。

图1 试验台结构示意

图2 测控系统的组成

2 上位机与PLC的通讯协议

此试验台上位机控制程序采用LABVIEW编写,该语言使用简单,可以在多种操作系统下运行[2];下位机PLC采用三菱FX1N-14MR,该型号自带4AD(4~20 mA)、2DA(4~20 mA)转换模块,PC机与PLC通过系统自带的RS232串口通讯。根据课题的要求,需要上位机开发一个串口软件,实现上、下位机之间的连接与通信。文中的设计采用的是三菱FX1N-14MR型单片机的特有通信。

FX系列的 PLC 单片机采用的通信字符是ASCII码,包括1位起始位、7位数据位、l位停止位及l位偶校验位,同上位机通信采用的波特率是9 600 b/s[3]。

PC机向PLC发送的报文格式见表1。

表1 报文格式

下位机与上位机通讯协议制定好后,下一步进行试验台数据间的通讯。具体实现方法如下:

(1)PLC采集孔板两侧压差信号后,放入寄存器当中,供上位机计算调用。

(2)压差传感器采集所需压力信号后,放入PLC相应寄存器后,供上位机系统调用。

(3)通过转速传感器采集在不同气门升程下叶片式风速仪的转速,存放入PLC对应寄存器中,上位机调用数据并计算出涡轮比。

(4)上位机给气门开度指令,PLC接收指令后控制步进电机运动,驱动丝杠,打开节气门至指定开度。

其中,三菱FX1N-14MR单片机将转速传感器采集的叶片风速仪的转速数据保存到寄存器D50,供上位机的调用;将压差传感器采集到的实际压差数据转化成数字量存入寄存器D8030,供上位机调用;上位机发送气门升程的指令到寄存器D52,PLC驱动步进电机联动气门从而调节升程。

3 程序设计

上位机既可进行单点试验,通过上位机输入气门的升程,也可通过设置起始、结束升程值和步长,使气门升程参数发生连续变化,逐步开启气门,工况稳定后自动采集传感器数据并记录,实现自动连续测量完成全部采集数据的过程,并对数据进行显示、存储、并分析计算出涡流比,绘制流量与涡流比的曲线。并可以将气门升程参数发送至下位机指定寄存器中供PLC调用。

试验台上位机界面如图3所示。

图3 内燃机气道试验台上位机界面

3.1 读转速数据及接收数据框图程序

通过串口向PLC发送读数据命令串,读取PLC寄存器D50数字量,并接收PLC的转速数据转换为十进制并行显示,框图程序如图4所示。

图4 读转速数据及接收数据框图程序

3.2 读压差数据及接收数据框图程序

向PLC发送读压差数据的命令串,功能是取PLC寄存器D8030的数字量。压差接收程序框图与转速接收程序框图编程基本一致。

3.3 发送气门升程值程序

向PLC寄存器D52中写入数据气门升程数值,框图如图5所示。

图5 发送气门升程值程序框图

4 结论

该上位机配合下位机已经成功完成基于气道试验台的某型号柴油机的数据采集工作,实验表明:

(1)该上位机设计按照三菱下位机的通信协议完成上位机和下位机的数据传输,包括提取传感器的信号进行显示及向下位机发送气门升程的数值。

(2)对于连续测量可以实现自动控制、自动发动控制气门升程参数,使气门升程参数发生连续变化,同时工况稳定后自动采集传感器数据并记录。

(3)试验结果参数包括流通系数、涡流比、平均流通系数和平均涡流比的计算公式编写入上位机程序中,将结果进行显示和保存,并提供公式更改接口,大大简化了后续的计算工作。

该上位机建立了友好的PC人机交互界面,实现了对数据的实时显示、采集、存储,发送气门升程数据等目的,完成了设计目标,解决了传统人工测量误差高的问题,提高了实验结果的准确性。