EPR核电机组ATD再热器管子管板焊接工艺

赵卫君, 徐祥久

(高效清洁燃煤电站锅炉国家重点实验室,黑龙江 哈尔滨 150046)

0 前言

ATD再热器是第三代核电技术欧洲压水堆EPR核电机组常规岛设备,为U形管式换热器。此类设备运行过程中最容易出现的质量问题就是管子(换热管)与管板焊缝泄露,所以管子管板焊缝的质量直接决定了产品制造质量[1-3]。

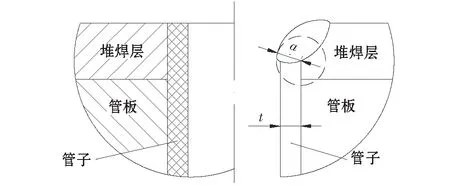

该设备管子管板接头为管子端部与管板表面平齐结构,示意图如图1所示。管子材质为奥氏体不锈钢SA-688TP304L,规格φ15 mm×1 mm;管板材质为碳钢SA-266Gr4,规格φ1 680 mm×210 mm。为避免不锈钢管子与碳钢管板之间的异种钢焊接,管板表面堆焊了化学成分为E308L的不锈钢堆焊层。产品技术条件对管子管板焊缝要求如下:①焊喉a(以焊缝根部点为圆心的焊缝最大内接圆半径,如图1所示)大于管子壁厚;②接头拉脱力大于21.32 kN。

图1 管子管板平齐式结构及焊喉要求

管子管板焊接时,管板表面垂直地面,焊接位置为5G全位置焊接,焊接熔池受重力、表面张力、电弧吹力等因素综合影响,焊缝成形不易控制。管子管板平齐式结构的焊缝成形比管子伸出式和管子内缩式受重力的影响更大,焊接参数选择更苛刻,焊接难度更大。

文中对此平齐式结构不锈钢管子管板焊接工艺进行了研究,以制定合理的焊接工艺保证产品的制造质量。

1 试验方法及设备

1.1 试验材料

管板材质为SA-266Gr4,规格为400 mm×400 mm×90 mm,表面堆焊E308L奥氏体不锈钢。管子材质SA-688TP304L,规格φ15 mm×1 mm。焊接材料选择与管子和堆焊层化学成分匹配的焊丝ER308L,直径φ0.8 mm。3种试验材料的化学成分见表1。

表1 试验材料化学成分(质量分数,%)

1.2 试验设备

焊接设备为法国POLYSOUDE公司的TS2000焊接机头配PS-406氩弧焊电源。

焊接机头通过定位芯套(图2)插入管子内部,实现钨极旋转中心与管子中心重合。定位芯套尺寸根据管子内径制造,芯套端部的凸起部分有一定弹性,以此来保证焊接机头的定位精度。钨极与旋转中心线夹角为5°,焊接示意如图3所示。

图2 定位芯套

图3 焊接示意图

2 试验过程与分析

待焊接区域的水、油污等杂质易导致焊缝气孔,试验前用丙酮和白纱布对管子及管孔进行清理。

2.1 管子定位

焊前管子定位方式通常为点焊,优点是生产效率高[4]。此产品管子壁厚较薄仅为1 mm,点焊会对管子端部造成无法修复的损伤且会影响焊缝成形,所以管子定位方式选择端部胀接10 mm定位。

胀管设备选用美国库珀公司的风动胀管机Airetool 850A-600及三珠机械胀管器,为了避免对管子和管板孔的污染,不用水溶性润滑冷却剂,而是三珠胀管器和管子内壁直接接触,靠锥形胀珠的旋转使管子发生塑性变形,达到定位目的。

2.2 钨极定位

钨极位置决定了电弧位置。管子直径越小,其圆周方向上的曲率越大,焊接过程中,对钨极的定位精度要求更高。对此薄壁管平齐式接头结构,电弧热量应主要作用于管板,防止焊后管口内径过小影响管子管板全程液压胀接工序,通过试验最终确定钨极距管子外壁1.5~2 mm。

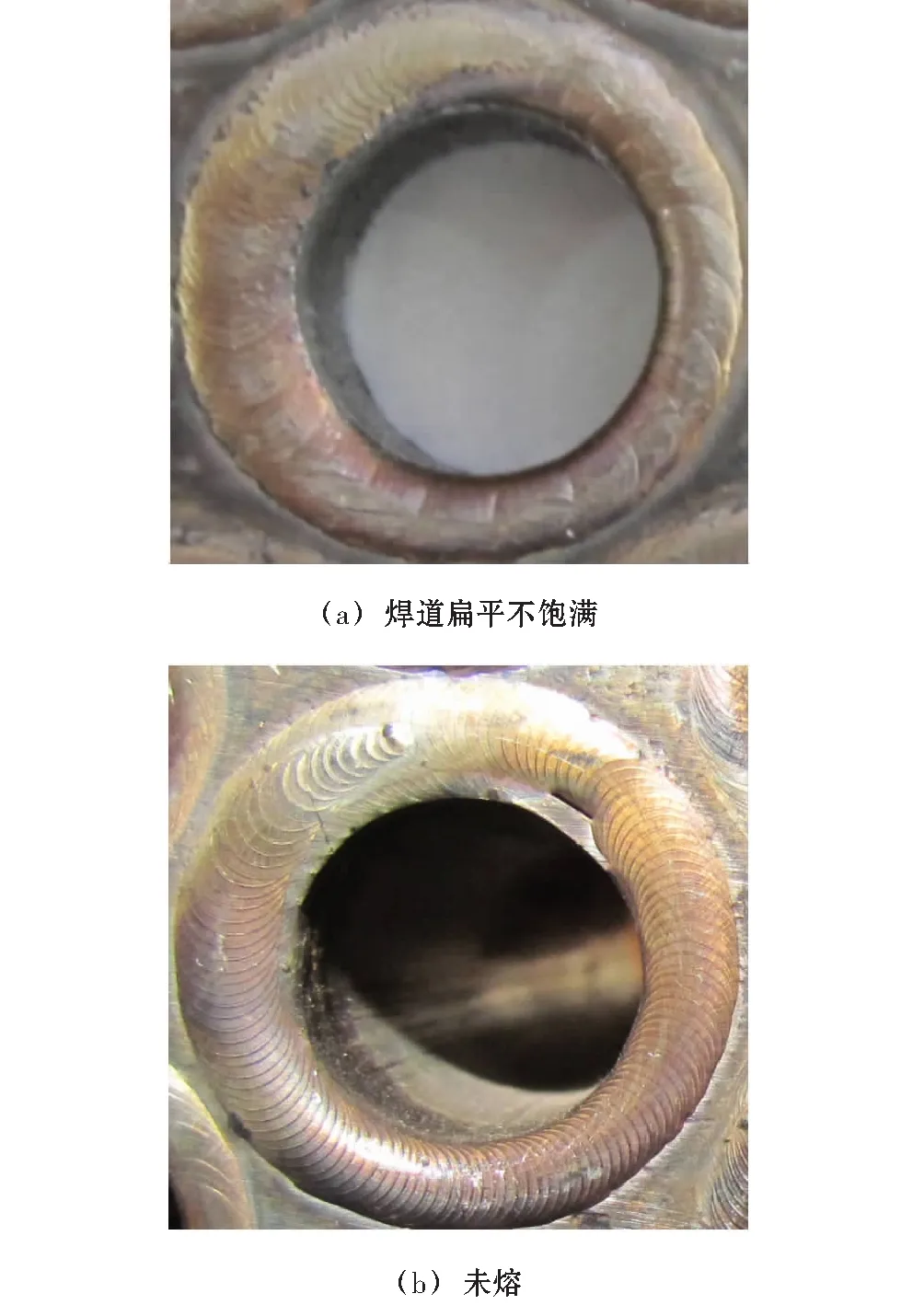

试验发现钨极旋转中心和管子中心不重合会导致电弧出现偏移,出现焊道扁平不饱满、管子未熔等问题,如图4所示。

图4 不同心时的焊缝外观

为保证定位精度,通过多次试验选用比管子内径大0.2 mm即规格为φ13.20 mm的定位芯套,在保证钨极定位精度的同时也便于焊接操作,焊缝成形均匀一致饱满,如图5所示。

图5 φ13.20 mm定位芯套的焊缝成形

2.3 焊接工艺参数

焊喉要求≥1 mm,氩弧焊熔深可满足此要求。为保证焊缝成形和熔深,最终选用一遍填丝的自动脉冲氩弧焊工艺,通过多次焊接试验,得到了焊缝成形良好的焊接工艺参数,见表2。

表2 焊接工艺参数

3 试验结果

3.1 无损检测

焊后焊缝表面经100%VT和100%PT检测,焊缝及热影响区无裂纹、未熔合等缺陷。再采用德国英福康UL1000氦质谱真空检漏仪进行氦检漏试验,保持压力0.1 MPa、时间30 min后焊缝无泄漏。

把试样加工成8 mm的薄板,管子中间用铅粉填满,射线源在焊缝上方照射,对焊接接头进行100%RT检测,结果合格。

3.2 拉脱力试验

对3个焊接接头进行拉脱力试验,拉脱力值分别为30.6 kN,29.8 kN,30.0 kN,均大于要求值21.32 kN,接头强度较高,满足技术条件要求。

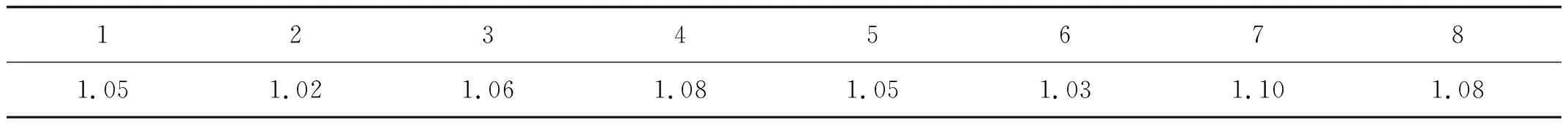

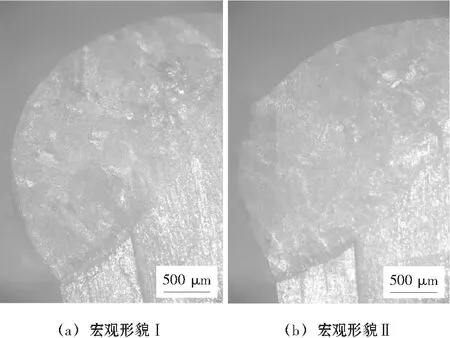

3.3 宏观检查

对4根管子的8个截面进行宏观检查,未发现根部未熔合、气孔等缺陷,焊喉尺寸均匀稳定且均大于1 mm,满足技术条件要求,见表3,典型宏观形貌如图6所示。

表3 焊喉a实测值 mm

图6 焊缝宏观

4 结论

(1)规格φ15 mm×1 mm的管子管板齐式结构对钨极定位精度要求更高,可通过优化定位芯套尺寸满足定位精度要求。

(2)焊接接头无损检测合格,拉脱力及焊喉尺寸均满足产品技术条件要求,此焊接工艺可用于指导产品的生产制造。

(3)为其他类似不锈钢薄壁平齐式管子管板结构的换热器制造提供了一定的焊接经验。