410不锈钢的热变形行为及热加工图

刘 娟 崔明亮 高 蕾 杨 希 陈 雷 金 淼

(1.中国第二重型机械集团德阳万航模锻有限责任公司,四川618000;2.燕山大学,河北066004)

现今不锈钢的应用十分广泛,有的侧重于应用其力学性能,如桥梁、高速公路、隧道等,有的侧重于应用其耐腐蚀性能,如石油、给水、排水处理装置及船底材料等[1]。其中,在石油行业中,410不锈钢在重要零件阀体中得到了大量应用,而管道连接所采用的阀体通常使用锻造成形。锻件成形效果与锻件质量密切相关,因此,选择合适的热加工工艺有助于得到比较均匀的组织和优异的材料性能[2-4],获得合理的热加工工艺前提是明晰材料的热变形规律,不仅能够提高生产效率,增加产品合格率,减少成本,还可为以后研究该材料提供理论支撑。

材料在热变形时,流变应力主要与变形温度、变形速率及变形量(或应变量)这三个因素有关,而Arrhenius型本构方程用于描述高温变形时流变应力与变形温度、应变速率这三者之间的关系,应变速率和变形温度对热变形的影响可以用参数Z表征,Z参数表示了考虑温度补偿的应变速率因子。对于不同应力值,Arrhenius型本构方程如下[5-6]:

(1)

(2)

(3)

热加工图按照Prasad等提出的动态材料模型进行构建,具体分为能量耗散图与失稳图[7-9]。并且G代表塑性变形而导致的能量消耗,J代表热变形过程中材料内部微观组织演化,称为耗散协量。

(4)

能量耗散效率因子(η)与失稳判据(ξ)定义为:

(5)

(6)

式中,m为应变速率敏感性指数,表达式为:

(7)

通过对所构建本构方程与热加工图的分析,以及对410不锈钢热变形行为的探究,最后确定了该钢优良的热加工窗口,支持了410不锈钢的后续应用。

1 试验方法

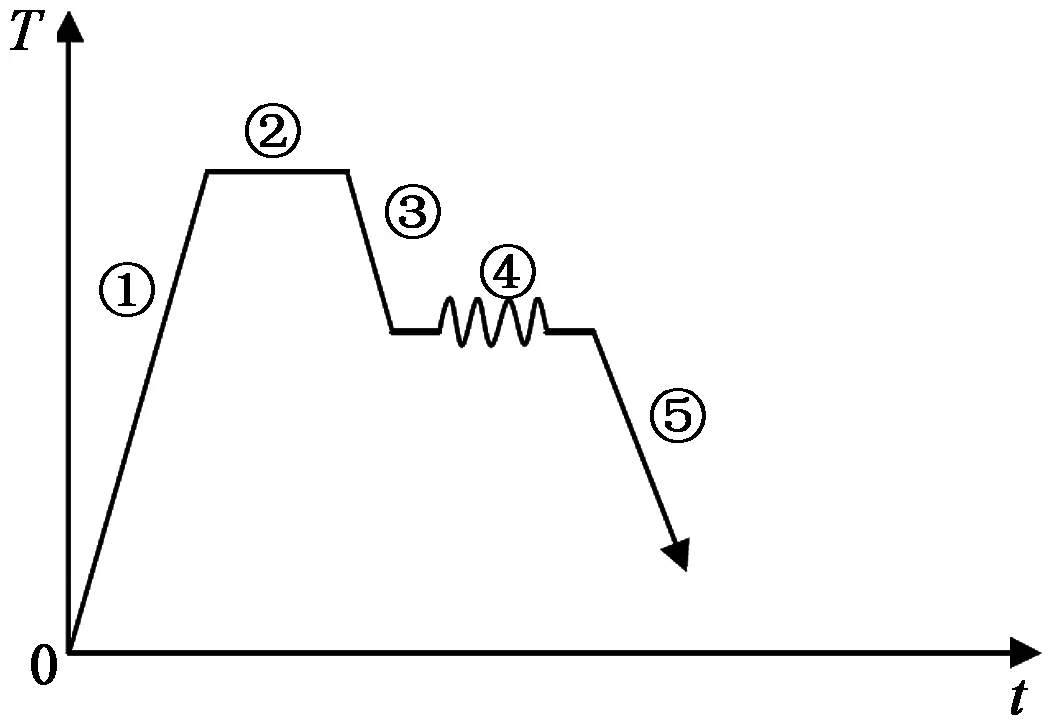

试验材料为410不锈钢,试样尺寸为∅8 mm×12 mm,在Gleeble-3800热力模拟试验上进行高温压缩试验。图1为热压缩过程示意图,试样以10℃s的加热速度升到1200℃后保温3 min,再以10℃s的冷却速度降到指定温度1000~1200℃后保温10 s变形,变形的应变速率分别为0.1 s-1、1 s-1、5 s-1及10 s-1,样品变形的真应变为0.9,变形完成后淬火。

图1 热压缩过程示意图Figure 1 Schematic diagram of thermal compression process

(a)0.1 s-1(b)1 s-1(c)5 s-1(d)10 s-1

2 试验结果与讨论

2.1 力学性能曲线

图2为相同应变速率不同温度的力学性能曲线。开始变形时,加工硬化明显,位错密度急剧升高,应力急剧增大。之后,动态回复与动态再结晶迅速发展,应力增长越来越缓慢,直到达到某一应变时,应力达到最大,并开始下降,此时,动态软化起主导作用[10],其中图2(a)符合这一表述。图2(b)~(d)由于应变速率较大,变形时间较短,没有足够时间使其充分软化,故直到达到最大应变,应力才随之达到最大,说明加工硬化仍起主导作用。另外,四张图有相同的规律,即假如应变速率保持不变,不同变形温度下的曲线,应力各有不同,其规律为变形温度越大,应力越小。

2.2 本构方程构建

采用0.9真应变处各应力值构建本构方程,对式(1)~(3)取自然对数,可以得到:

(8)

(9)

(10)

(11)

2.3 热加工图

按照相应的方法进行处理,得到的0.1、0.5、0.9应变下的热加工图如图4所示。通过分析热加工图,发现应变为0.1时,失稳区有三块;应变为0.5时,失稳区有三块,其中右上角存在很小的一块区域;应变为0.9时,失稳区有两块。在不同的应变量下功率耗散效率及加工失稳区均在细节上不断变化,大致呈现出随变形量增加失稳区逐渐增大的趋势。并且失稳区主要分布在低应变速率区域,说明1000~1200℃、0.1~1.3 s-1条件下不适合进行加工。在三张热加工图中,非失稳区主要分布在左上角虚线框与右上角虚线框区域内。两者相比较,右上角虚线框区域内能量耗散效率因子η值较高,最大峰值为53%,故选择其所在区域试验条件1150~1200℃、2.0~10 s-1进行试验,热加工性能较好。

图3 不同参数之间的关系Figure 3 Relationships between different parameters

图4 410钢热加工图Figure 4 Hot working drawing of steel 410

3 结论

(1)本文使用热压缩试验得到了流变曲线,并对其进行了分析。发现应变速率不变,温度越高,应力越小。并且对于不同应变速率的流变曲线,低应变速率下,应力达到峰值后,将出现下降趋势;而高应变速率下,应力将一直升高,直到达到最大应变量时达到最高。

(2)构建了0.9应变条件下的本构方程:

(3)通过建立热加工图,确定了适合410钢的热加工范围,在1150~1200℃、2.0~10 s-1试验条件下进行试验,热加工性能较好。