32Cr3Mo1V辊套锻件锻造工艺优化

郑安雄 徐素鹏 王学玺 王 文 陈 倩 赵莉莉

(1.河南中原特钢装备制造有限公司,河南459000;2.济源职业技术学院冶金化工系,河南459000)

目前,铝带铸轧技术是铝带材的主要生产方式,其主体设备铸轧机的核心部件铸轧辊,主要由辊芯和辊套组成,它在铸轧铝板带生产中起着极为重要的作用,辊套外表面要经受铝液的热冲击和承受巨大的轧制力,辊套内壁要经受内部循环水的冷冲击,所以要求辊套材料具有很好的抗冷热疲劳性能和较长的使用寿命,国内使用的辊套材质大多为32Cr3Mo1V,并需经锻造成形[1]。

辊套属于薄壁筒类锻件,在锻造生产过程中,一般采用镦粗、冲孔、扩孔、芯轴拔长和精整成形等工序,但在实际生产中,采用传统方法锻造的辊套存在端面不平、壁厚不均匀、喇叭口、内壁凹坑等问题,既影响生产效率,又影响出材率,造成加工余量大、生产成本高、合格率低,本文针对传统锻造工艺产生的上述问题,对原有锻造工艺进行分析,提出优化改进方案,形成新的锻造工艺,可提升锻件外观质量,实现提高生产效率和出材率的目的。

1 辊套锻件锻造难点

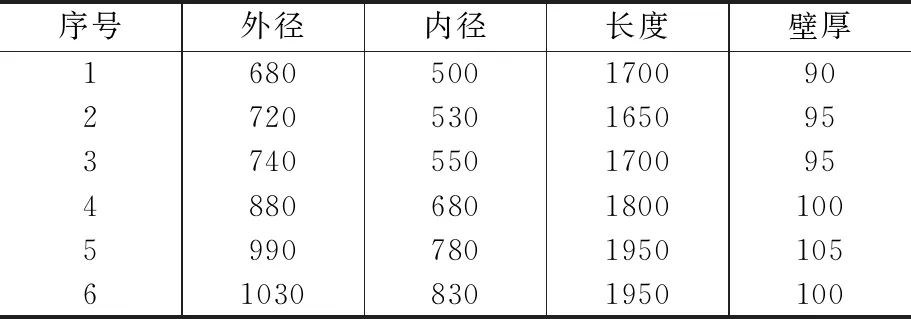

辊套锻件常见规格尺寸如表1所示,由表1可知辊套锻件主要特点是长度短、壁厚薄,而这种类型的薄壁筒类锻件锻造难点就是容易出现壁厚不均匀、喇叭口、抱棒和端面不齐(马蹄形)等锻造质量问题[2],造成合格率低,生产成本居高不下。

表1 辊套锻件常规尺寸Table 1 Normal dimensions of roller sleeve forgings 单位:mm

2 传统锻造工艺

依据辊套锻件形状特点,传统锻造工艺设计思路是两倍尺设计锻坯图,选择模铸锭型,在31.5 MN快锻油压机上锻造成形,钢锭经过加热、剁掉冒口、镦粗、冲孔、扩孔、芯轴拔长、修整成形和锻后退火等工序,退火后再按辊套单件长度尺寸锯切下料,并将端头锯切平齐。

在镦粗前,一般用剁刀沿冒口线剁掉冒口、错平锭尾,然后采用上平面镦粗盖板和下平台镦粗,并选择合适的冲子冲孔,由于剁净了冒口,实际冲孔料芯均为锭身料,约损失钢锭重量的2%。在冲孔时,依据金属塑性成形原理[3],孔与端面接触部位形成拉缩走样现象,则实际内孔直径不一致,若拉缩严重,后续扩孔时易产生变形不均匀而端头不齐,经过反复纠正也很难消除。纠正壁厚是从端部找正,需同一位置多次下锤锻造,产生的局部变形使壁厚均匀一致,此处金属沿轴向和切向流动,会进一步导致端部不齐,金属切向流动后内径大于其他部位,在锻坯端头呈现喇叭口形状。

辊套壁厚薄,两倍尺锻坯较长,芯轴拔长阶段需缓冲器辅助锻造,到拔长的中后期时,芯轴在锻坯中停留时间较长,温度升高,会使芯轴产生变形和体积膨胀;同时锻坯降温较快,就会导致锻坯外径内孔整体收缩;另外锻坯通长范围内变形并非完全一致,即锻坯内壁上就会出现凸起和凹陷部位,上述几方面原因可能造成芯轴与锻坯内壁咬死抱住,芯轴无法从锻坯中取出,属于抱棒现象,所以实际生产时,芯轴拔长约20 min则必须强行停止锻造返炉加热,最终造成芯轴拔长火次多、返炉频繁、内孔氧化皮多,且锻造过程中无法及时清理,积留在锻坯内孔中,继续进一步拔长时芯轴会将氧化皮压入锻坯内壁,形成凹坑缺陷。

在借助缓冲器辅助锻造时,对于类似辊套这种薄壁锻件,往往锻坯壁厚尺寸不一致现象很难及时发现得以修正。视野受缓冲器等辅助工具的影响,在拔长过程中锻坯是否在砧子的正中位置、操作机与锻坯是否在一条水平轴线上,都会影响辊套的外观尺寸和表面质量。

受上述诸多不利因素影响,再加上员工操作水平层次不齐,实际生产时,质量问题频发,合格率偏低。

3 优化后锻造工艺

为了避免传统锻造成型过程中火次多、内壁凹坑、壁厚不均、端面不平、喇叭口和成本居高不下等问题,经过认真梳理,对问题点排查,还原锻造过程中每一个细节,逐一改进,提出优化锻造工艺,优化后工艺为:锭型按单件设计,即按单倍尺在31.5 MN快锻油压机上锻造,专用方法剁掉冒口→一火次完成镦粗+冲孔+扩孔→两火次完成芯轴拔长、脱棒精整成形等,芯轴拔长采用上平下V形砧旋压式拔长,每一火次返炉前和精整成形前平整端面,精整时不穿芯轴,在上平砧下V形砧旋压精整缩孔,退火后不再锯切两端面,可直接进行粗加工。

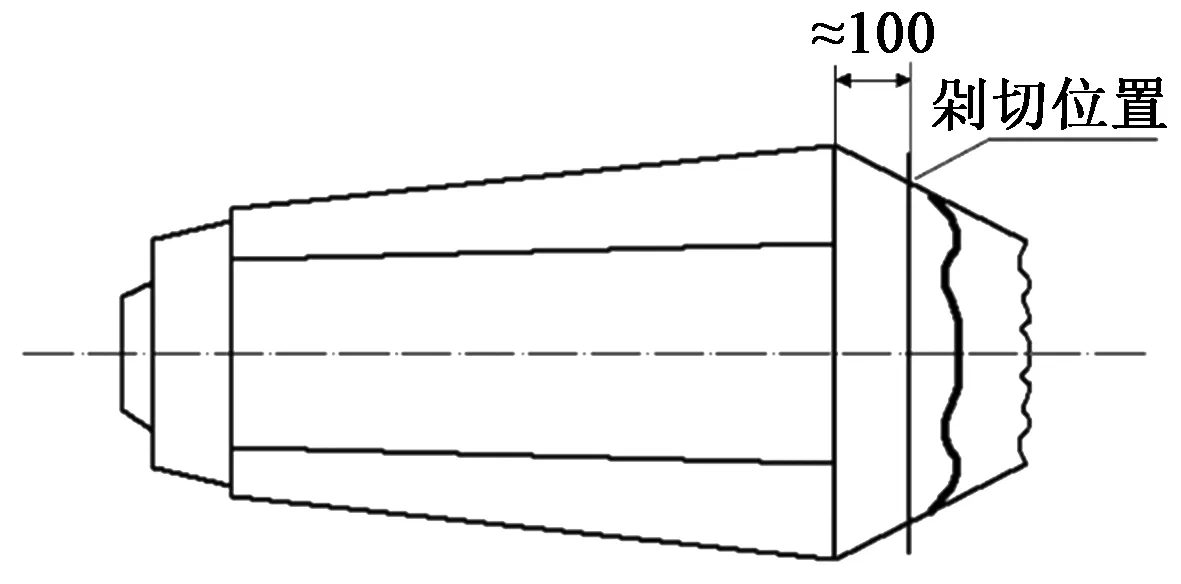

第1火:剁掉冒口,加热升到锻造炉温后保温约1.5~2.5 h,钢锭出炉错平锭尾、剁掉冒口,其中剁冒口时,先用剁刀刮掉冒口与锭身接触的飞边,再利用上下平砧的圆角处沿锭身与冒口接触部位轻压一周,压完一周后,操作机后退50 mm,再轻压一周,使其与上一周锻造部位无台阶接触,呈一定锥度即可,按此方法操作机再后退50 mm,重复上述操作,使冒口与钢锭锭身连接部位形成约100 mm长锥台,将这100 mm锥台保留剁掉冒口(如图1所示),剁掉冒口后返炉继续加热,补足加热时间。此操作步骤可有效提高利用率,充分利用了锭身与冒口衔接处材料,并结合后续冲孔是完全能够冲掉冒口端中心部位的疏松和缩孔残余。

图1 剁切冒口示意图Figure 1 Schematic diagram of chopping riser

第2火:镦粗+冲孔+扩孔,第一火次已经完成镦粗前的准备工作,锻坯出炉后能快速执行镦粗工序,锭尾端朝上放置在下平台上,用上球面镦粗板沿锻坯轴向镦粗,镦粗后上端面中心部位会高于周围,形同凸起的球面,能够适度减轻冲孔拉缩现象,冲孔时冲子大头从锻坯凸起端面中心冲入,判断冲入深度以观察锻坯下端面与下平台接触部位的边缘翘起程度,锻坯下端面中心部位凸起、周围翘起约50 mm为宜,然后将锻坯翻转180°使下端面朝上,并把锻坯放在漏盘上,将冲子再从此面冲入冲掉料芯,要保证冲孔料芯小于100 mm。然后进行扩孔,扩孔直径按大于芯轴直径20~30 mm控制,扩孔至锻坯壁厚均匀,应注意的是扩孔时及时调整锻坯的旋转角度,保证扩孔后的锻坯壁厚的均匀性,马杠扩孔时金属的变形区域受力较好,不易产生裂纹,金属的流动性良好[4],这时的壁厚差很容易控制,扩孔结束平整端面后返炉补温,注意返炉时将锻坯竖直摆放,即内孔朝上。

第3火:预拔长,锻坯出炉后磕掉内壁氧化皮,在500 mm上平砧下V形砧穿芯轴拔长,提前在芯轴上划线标记,并检查芯轴的表面质量和直线度,芯轴穿至划线处,拔长过程不能过线,也不能退棒。初期拔长按60°角旋转,压下量60~100 mm,送进量约300~350 mm。后期拔长按30°角旋转,压下量40~60 mm,送进量≤250 mm。拔长完成每一趟次,抽出芯轴用高压水枪清理内孔氧化皮。由于锻坯长度短,较容易实现抽出芯轴清理内孔的氧化皮,可实现内壁平整,并且也不需要缓冲器辅助锻造,操作指挥人员能够及时纠正壁厚不均匀等现象,预拔长结束后再次平整两端面,之后返炉加热。

第4火:成形、精整尺寸,此阶段按22°角旋转,送进量50~60 mm。在本火次芯轴拔长外径距成品尺寸约20~30 mm时,退棒反穿芯轴拔长,以消除内壁锥度达到提高利用率的目的,并适时进棒,适时测量操作机一端锻坯的内径,若内孔大,则外径需预留收孔量。成形至锻坯长度比成品尺寸短约50 mm、外径大约10 mm时,拔出芯轴平整两端面,得到平整的端面外形,之后在500 mm上平砧下V形砧上拉拔旋压一到两趟,完成收孔、校直和精整。

4 工艺方案验证

采用优化后的锻造工艺方案,并严格按照工艺参数要求操作,外形尺寸、表面和内壁质量完全符合要求。

5 结论

(1)采用传统锻造工艺出成品一般需要7~8火次完成,外形尺寸、表面和内壁质量的合格率约70%,工艺优化后,出成品可4火次完成,合格率100%。

(2)钢锭利用率提高,优化前利用率约80%,优化后利用率提高约5%,一是充分利用了冒口与锭身过渡衔接处的材料;二是单倍尺锻造,每一火次平整锻坯两端,整个锻坯完全利用,省去锯切两端工艺弃料;三是反穿芯轴拔长,消除内壁锥度,减少内壁工艺余量;四是减少火次,减少火耗损失。

(3)降低制造成本,加快了生产节凑,优化后的锻造工艺约节约3火次,利用率提高约5%,省去了锯床锯切下料。