平整机组开卷机芯轴裂纹的分析与修复

严 升 潘礼双

(广西柳州钢铁(集团)公司,广西 545002)

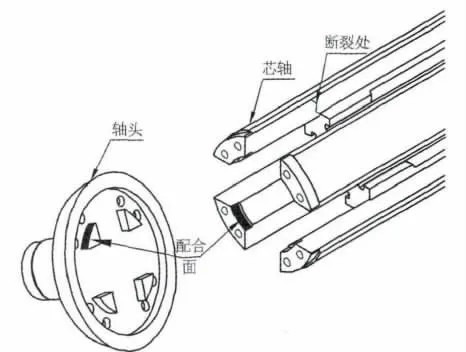

冷轧厂1 550 mm 平整机组于2009 年初开始运行生产,在机组运行两年后,开卷机芯轴轴头螺栓在生产过程中多次出现松动、断裂现象,严重影响了机组的顺利运行。将芯轴轴头拆卸下检查发现,芯轴与轴头连接的端部出现裂纹,并有局部断裂现象,芯轴已无法继续使用。断裂的芯轴如图1 所示。在将芯轴更换下后检查,芯轴除断裂的端部外,扇形块涨缩机构,传动机构等其余部分均无异常。因芯轴备件成本较高,将芯轴直接报废将造成较大的浪费,因此决定对芯轴断裂的原因进行分析,制定芯轴修复方案。

1 断裂原因分析

图1 断裂后的芯轴Figure 1 Cracked spindle

芯轴发生断裂的部分主要是与芯轴轴头进行配合处,经检测后判断产生裂纹的原因为以下两个:

(1)芯轴与轴头的配合结构缺陷。芯轴与轴头配合接触面分为四段且受力面在芯轴端面内侧(如图2 所示),使用过程中芯轴四段端面并不是同时受力,在芯轴旋转时作用力大多集中在其中的一段或两段上。使用较长时间后,芯轴与轴头之间的配合间隙越来越大(对更换下的芯轴检测发现,配合间隙扩大已接近1 mm),而芯轴与轴头配合接触面积较小(长度仅为20 mm),配合间隙增大导致轴头在使用过程中出现摆动现象,不断冲击芯轴四段端面,最后产生裂纹导致断裂;

图2 芯轴与轴头的配合面结构Figure 2 Contact face structure of spindle and shaft head

(2)芯轴与轴头支撑安装精度误差。芯轴通过轴头与轴头支撑配合,起到支撑芯轴的作用。检查发现,由于使用时间较长,轴头支撑托辊端面比芯轴端面高出2 mm 左右,导致使用过程中轴头受力不均而加剧摆动,冲击芯轴端面,使芯轴端面断裂。

由此可知,芯轴与轴头配合结构的设计缺陷及安装尺寸不精准是造成芯轴断裂事故的根本原因。

2 修复方案及改进措施

对芯轴断裂部分进行修复,同时对芯轴原有结构缺陷进行改进,使其满足生产工艺的要求,并有针对性的制定芯轴定期检查维护制度。

2.1 芯轴修复方案的确定与实施

修复方案首选是对断裂部分进行焊接。但化学分析发现芯轴材质为含Cr、Mn 成分的合金钢,焊接难度较高,并且芯轴在焊接过程中可能产生变形,所以最终决定对断裂部分与芯轴配合结构重新进行设计加工。

芯轴断裂部分受力情况如图2 所示。由图2可知,芯轴断裂部分在使用过程中主要是内表面受向外侧的力。因为芯轴断裂部分与芯轴的衔接处有一个直角台阶结构,在受到径向外侧的力时,易产生应力集中引起芯轴断裂,同时原有轴头设计会引起芯轴四段分布的端面在配合间隙变大时出现其中一个端面受力过大,从而导致其断裂。依据受力情况,修复方案分为以下几步进行:

(1)芯轴修复部分。在芯轴断裂部分加工平台,并在平台表面及侧面加工定位键槽。同时依据芯轴断裂部分尺寸制作新部件,新部件利用台阶在芯轴上定位,并在芯轴上加工螺纹孔。将部件用螺栓与芯轴进行连接后,对零件按原有尺寸进行加工(如图3 所示)。

图5 轴头改造工艺图Figure 5 Process drawing of shaft head renovation

(2)轴头与芯轴结构的改进。芯轴与轴头结构改进主要是增加配合面接触面积,将芯轴与轴头配合面长度加工增长至50 mm;同时对芯轴端面尺寸及轴头重新加工,使其配合面改为芯轴端面的外表面,消除芯轴端面应力集中部分,并使芯轴四个端面均匀受力。同时对芯轴配合面与芯轴轴线的同轴度重新进行校准,保证轴头安装精度(如图4 所示)。

(3)轴头安装方式的改进。原有轴头螺栓的更换及紧固必须将轴头轴承拆卸下来后方可进行,检查及维修的效率很低。在轴头加工端面台阶,方便检查轴头螺栓情况,同时在轴头轴套上按照内六角工具尺寸加工槽,这样在日常检查维护中能够直接对轴头螺栓进行紧固或更换(如图5所示)。

2.2 芯轴维护检测方法的改进

在对芯轴结构改造完成后,结合开卷机使用过程中的情况,在开卷机日常维护项目中增加了对芯轴与轴头配合间隙的检查,同时采用涂色法检测接触点;轴头螺栓全部更换为12.9 级强度,并对螺栓每两月更换一次,以防止螺栓受力疲劳后断裂。

3 结语

芯轴改造完成后,在将近一年的生产中,开卷机轴头螺栓未再出现断裂现象。通过制定合理的维护、检查规范,能够保证芯轴配合的精度。

[1]邹家祥.轧钢机械.北京:冶金工业出版社,2000.

[2]王海文.轧钢机械设计.北京:机械工业出版社,1983.

[3]成大先.机械设计手册.北京:化学工业出版社,2009.

[3]杨文元,费玉石.带材精整机组中开卷机的设计与计算.机械设计与制造,1999.