FAROARM 在核电产品中的应用

王亚丽

(中国第一重型机械集团公司重装事业部,黑龙江 161042)

严格控制核电产品的质量,确保每一件核电产品在加工过程中符合设计图纸和技术规范要求尤为重要。用FAROARM 在某些情况下取代卡尺、样板等普通测量工具,不仅在于普通的量具难以满足检验精度要求,而且FAROARM 的精度稳定性很好,可以对所加工的零件进行现场直接测量,并将测量过程中自动记录的数据传递给CAM2 measure 特定软件,生成三维模型。尤其对核电封头类球冠锻件的球面测量,测量的点精度高达0.02 mm,空间精度达0.04 mm。这是传统测量方法难以达到的。本文以核电产品的典型件封头为例,简要介绍FAROARM 在核电产品中的应用。

1 大型球冠锻件封头的测量

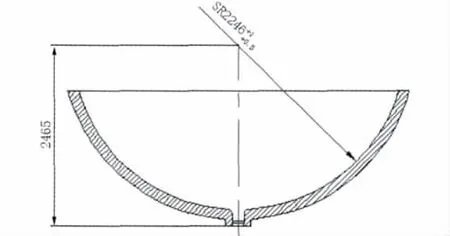

某核电产品锻件封头,如图1 所示。以前这类产品在精加工后进行尺寸检查时,大部分采取球面样板检查内球面,通过样板与内球面各处的吻合程度来判定内球面是否合格。但是由于样板本身的误差及检测人员操作手法等原因,这种检测方法在测量要求极为严格的核电产品时难以保证其精度。FAROARM 由于自身的诸多优点,成为检测的最佳选择。

1.1 现场检测

图1 封头Figure 1 Seal head

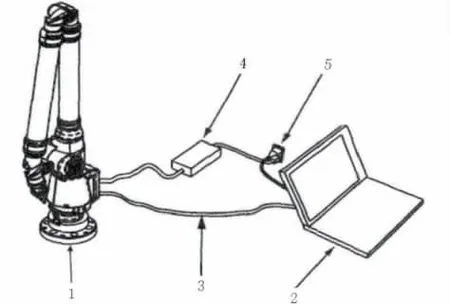

一精加工完毕的封头被安全垫放在1 m高的垫铁上。在进行FAROARM 检测前,必须保证封头内球面的清洁。油污、刀花等影响检测的因素必须去除。此时,机床已检测出封头的总高为1 786.48 mm。检测人员将FAROARM 稳定的垂直安装在工件里面。由于现场温度较低,大约4℃左右,检测人员在条件允许的情况下选择了外接电源供电。将测量臂USB 接口与电脑相连,插入端口锁,打开电脑CAM2 measure 软件,活动FAROARM 的六轴。这时软件系统会自动检测测量臂的六轴是否处在自由灵活旋转的状态下,以便使测量软件与输入设备保持畅通(图2)。

由于封头是内球半径为2 m 多的大型锻件,故检测人员选择了标准的6 mm 球探针。首先利用CAM2 measure 软件的优化程序对探针进行校准,探针校准的正确与否直接关系到检测结果的正确与否。其内置坐标中心采用相对坐标系统,会自动报告球探针在坐标系中的位置。由于FAROARM 的超负荷传感器可以防止检测人员使手臂超载,从而保证测量的精确性。而且FAROARM 内置平衡配重,其测量臂是由复合碳素材料制成,具有重量轻,硬度高,抗弯曲性好的特点,因此检测人员可以轻松手握测量臂对封头的内球面SR2246 进行手动点采集。在进行测量的过程中,测量臂内置的温度感应器会自动侦测环境温度,进行温度补偿,保证在任何温湿度下都能实现高精度稳定测量。采集的过程也比较简单,当探针接触到内球面时,FAROARM 手柄上的指示灯会亮下,按下采集按扭,计算机会发出声音,一般情况下针对球面采集30 余点。在完成对球面的采集后,点击软件快捷菜单中的“点到面距离”一项,开始采集球心到封头上端面的距离。这时按下数据接收键即可。来自传感器的信号经过处理并将位置数据通过USB 通讯电缆传输到计算机中。

图2 FAROARM 的链接Figure 2 Linkage of FAROARM

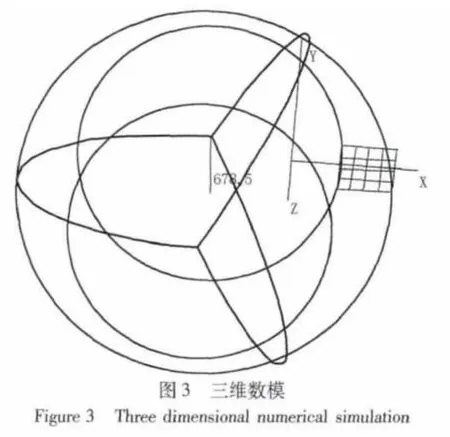

1.2 拟合及数据生成

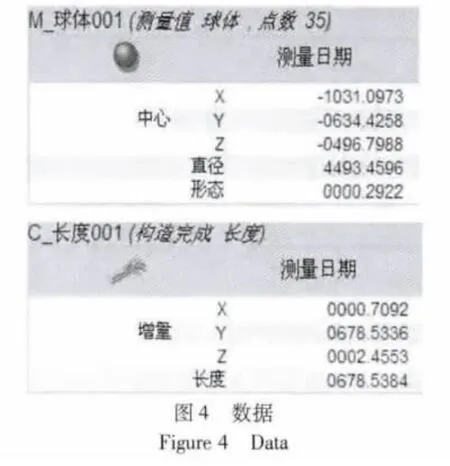

当球探针上的传感器将采集到的点的位置数据输送给计算机CAM2 measure 软件时,软件自动生成三维数模(图3)。多点位置拟合而成的数模真切的把封头的实际球心位置、球的大小确定下来。经过对大量测量数据统计分析,最终给出的分析报告,直观清晰地显示出精确的数值。封头的直径参数4 493.46 mm 及球心到封头端面的垂直距离678.5 mm,再加上机床打表检测的封头总高数值1 786.48 mm,得到图4 的数值。对比检验结果,均在图纸要求的尺寸范围内。

2 对某水室封头挖刀部位的检测

某项目水室封头在半精加工过程中,由于机床程序编制错误导致水室封头直管嘴与内球面相贯部位挖刀,挖刀面积约(160×30×7)mm。由于挖刀位置的特殊性,在技术工人将挖刀区域打磨光滑后,检查员采用传统的测量方法进行检验,即用卷尺测量长、宽,用深度卡尺测量深浅。由于量具自身的精度问题,加上非规则曲面测量,采用这种方法测量挖刀区域大小,精度不高。经过技术分析,决定由专业检测人员采用FAROARM 对挖刀区域进行检测。首先由技术工人将挖刀部位用碳素笔做成格子状,统计计算共120 个交叉点。检测人员在调整好FAROARM 后,先对封头的内球面数点采集后,拟合成了三维数模,随后一一对挖刀区域的120 个点进行数据采集,这样缺陷位置在球面上就有了初步的位置。为了能更确切的表示出缺陷相对于内球面的具体位置,检测人员又对与之相贯的管嘴进行数据采集,这样在数据拟合而成的三维数模中能清晰的观看到缺陷区域的位置。检测人员又通过在ASM2 Measure 软件中进行曲面点测量,计算出挖刀区域最深处距离内球面6.8 mm。这种检测技术突破了传统检测方法的局限性,更简洁、精确。操作更加方便,解决了传统的测量精度差的难题。

3 结束语

FAROARM 的应用突破了传统检测方法的局限性,其科学、简单的操作方法,精确、快速的检验过程在提高产品质量的同时还大大节省了测量时间,提高了生产效率和企业的竞争力。如今FAROARM 已成为重型工业日常检测过程中不可缺少的一部分,也将更广泛的应用到工业生产的各个领域,使企业获得更高的效益。