酚醛防火纤维板-自攻螺钉拉拔锚固性能试验研究

赵更歧 赵大鹏 李 可

(郑州大学土木工程学院,郑州450002)

0 引 言

近年来,随着外挂墙板的应用兴起,各种新型建筑外墙挂板材料被广泛应用。常用的挂板材料有水泥制品类、化学改性的实木类、石材类以及金属类等。外墙挂板是指通过干挂的方式将板材外挂在墙体的外面。最常用的干挂连接方式即是自攻螺钉连接(图1)。

图1 外挂墙板Fig.1 External wall panel

目前,国内外对于自攻螺钉连接的抗剪性能有较多的试验和理论研究[1-2]。对于自攻螺钉抗拔承载力的研究则相对较少,由于外挂墙板长期直接受到风荷载的作用,为防止外挂墙板连接处受到风吸力而失效脱落造成人员财产损失,其抗拔连接性能需要被重视。

美国AAMA T1R A9-91《金属幕墙紧固件》[3]和《铝合金设计手册》[4]提出了相应的自攻螺钉抗拔承载力的设计计算公式,国内曾滨[5]通过试验方法和有限元模拟相结合研究了自攻螺钉抗拔性能,并提出相应的抗拔承载力公式。但这些研究主要集中于以冷弯薄壁型钢或者铝合金材料为基材的研究设计。倪鸣[6]试验研究了胶合木自攻螺钉在不同锚固深度下的拉拔性能,并得到当锚固长细比达到16时试件发生自攻螺钉屈服破坏。

本文将采用一种新型的外挂墙板材料酚醛防火纤维板为基材,通过自制的拉拔试验夹具研究自攻螺钉拉拔承载力与自攻螺钉直径、钻入基材的深度以及单个自攻螺钉拉拔与两个自攻螺钉同时拉拔的拉拔极限承载力关系。

1 试验概况

拉拔试验中考虑自攻螺钉的直径、自攻螺钉钻入深度、拉拔方式(即单钉拉拔或双钉共同拉拔)以及双钉共同拉拔时两钉之间的间距4 个变量,共设计15 组试件,每组6 个试件,共计90 个试件。试件参数设计如表1所示。

表1 试验试件编号及变量设计Table 1 Test specimen number and variable design

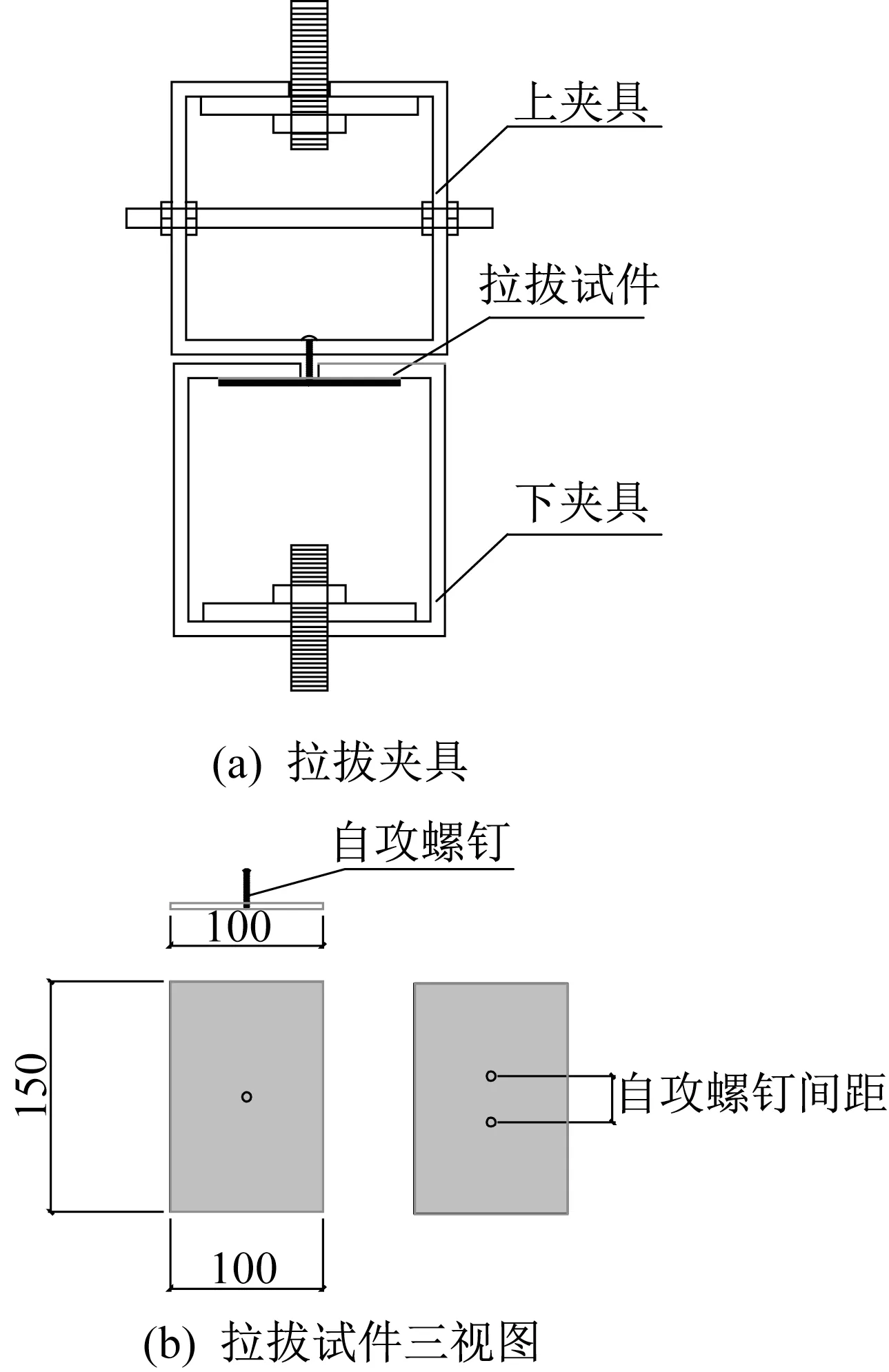

试验中,所采用矩形酚醛防火纤维板边长尺寸为b×l=100 mm×150 mm,厚度t 为8 mm。自攻螺钉选择国标十字槽圆头自攻螺钉,尺寸为M3×30(钉杆直径3 mm,钉杆长度30 mm)、M4×30、M5×30三种型号。通过模具将自攻螺钉钻入指定深度的酚醛防火纤维板内,形成拉拔试件如图2所示。

图2 拉拔夹具与试件Fig.2 Drawing fixtures and test specimen

试验采用自制自攻螺钉拉拔夹具设备并配合万能试验机进行加载。施加至极限荷载约20%后卸载,开始正式加载。在预期极限荷载50%之前,以预期极限荷载的10%增量加载。分级加载至50%预期极限荷载后,改为以位移控制每级以0.25 mm∕min 速率加载,每级持续2 min,直至自攻螺钉被拔出为止。加载装置如图3所示。

图3 试验加载装置Fig.3 Test loading device

参考ASTM-D638—2008 规范[7],酚醛防火纤维板顺纤维方向材料性能如表2所示。

表2 实测酚醛防火纤维板力学性能Table 2 Measured mechanical properties of phenolic fireproof fiberboard

2 试验结果分析

2.1 试验现象及破坏形态

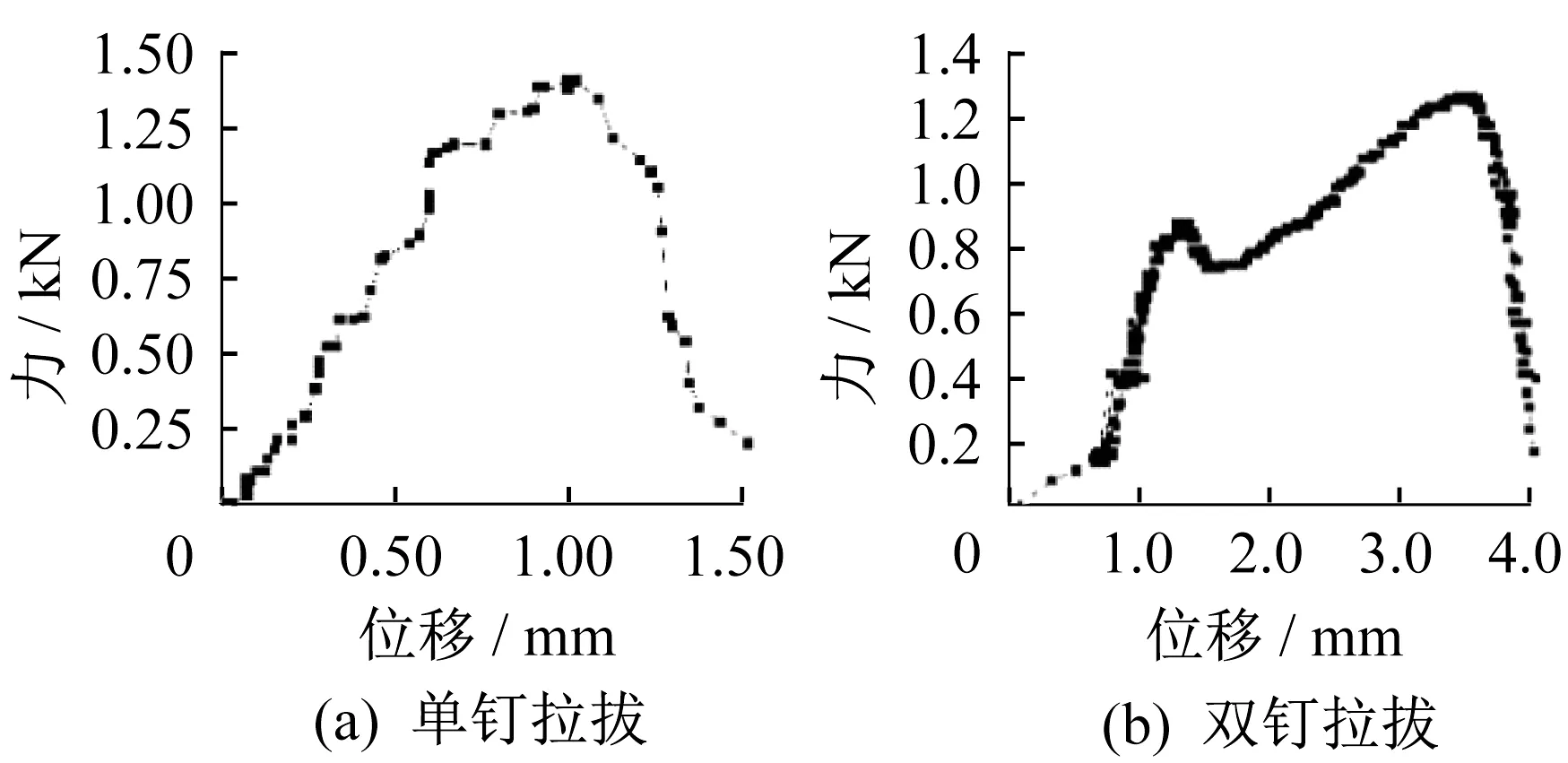

拉拔试件典型的荷载位移曲线如图4所示。

图4 荷载-位移曲线Fig.4 Load-displacement curve

结合图4(a),单钉拉拔试件在加载初期,各试件的自攻螺钉钉头与夹具相互卡紧,自攻螺钉开始持力,试件均处于线弹性受力状态,基材板未出现任何破坏。当加载到极限荷载的50%左右时,开始出现微小声响,并发现基材板的表面饰面层开始出现裂纹,加载系统荷载位移曲线显示试件仍处于线性受力阶段。当加载至接近极限荷载时,可以听到基材板内纤维丝断裂的丝丝声,并明显看到与螺钉接触的周围基材随螺钉被拔至凸起,紧接着螺钉被拔出,试验停止加载。

结合图4(b),双钉拉拔试件在加载初期与单钉拉拔相同,当加载到极限荷载的80%左右时,荷载突然下降,发现两钉周围的基材板的表面饰面层开始出现裂纹,但随即荷载又继续增加,但加载刚度明显下降,最后达到极限荷载,可明显看到与两螺钉接触的周围基材随螺钉被拔至凸起,紧接着螺钉基本被同时拔出。

所有试件均为基材板与螺钉接触孔壁的锚固破坏,未有螺钉屈服现象和基材板劈裂破坏。试件破坏图如图5所示。

图5 试件锚固破坏Fig.5 Anchor failure of specimen

2.2 试件拉拔极限承载力分析

现将各组试验试件的拉拔极限承载力实测结果列于表3。

表3 试件拉拔极限承载力试验数据Table 3 Test data for ultimate load of test specimen

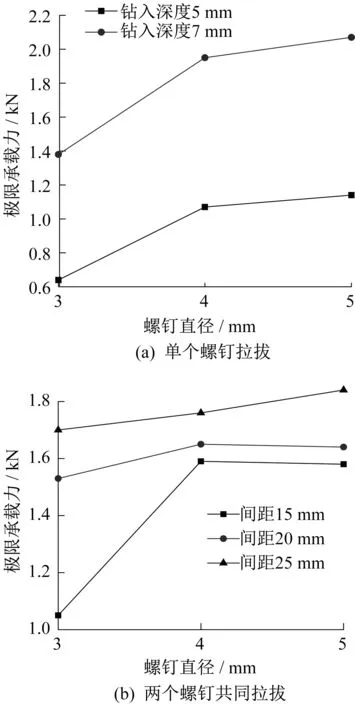

不同自攻螺钉直径与拉拔极限承载力关系如图6所示。

从图6 中整体可以看出,自攻螺钉抗拔极限承载力与螺钉直径和钻入深度呈正相关。结合表3 试验数据,单个螺钉拉拔时:M4 自攻螺钉拉拔极限承载力平均是M3 的1.45 倍,M5 自攻螺钉拉拔极限承载力平均是M4 的1.06 倍;两个螺钉同时拉拔时M4自攻螺钉拉拔极限承载力平均是M3的1.21 倍,M5 自攻螺钉拉拔极限承载力平均是M4 的1.01 倍,可以看出随着螺钉直径的增大,拉拔极限承载力增加有放缓趋势。两个螺钉共同参与抗拉时,增加螺钉直径所引起的拉拔承载力的提高明显小于单个螺钉拉拔时的承载力提高。

图6 拉拔极限承载力与自攻螺钉直径关系Fig.6 Relationship between pull-out ultimate bearing capacity and self-tapping screw diameter

同时,从图6(a)可以看出,当钻入深度改变时,拉拔极限承载力有较大改变。结合表3 试验数据,当螺钉直径一定时,钻入深度为7 mm 时的拉拔极限承载力平均是钻入深度为5 mm 时的1.99 倍。但在实际工程中,由于板材的厚度有限且不宜钻透,这将导致螺钉钻入深度并不能理想化增加,需要与板材厚度相协调。

结合以上试件破坏形态以及试验结果规律的分析,现对单个自攻螺钉拉拔极限承载力公式进行拟合。得出酚醛防火板-自攻螺钉拉拔承载力计算公式及适用范围:

当5 mm≤tc≤7 mm,3 mm≤d≤5 mm时:

通过式(1)计算得到单个自攻螺钉拉拔极限承载力计算值与实测值对比,如表4所示。

从表4 中可以看出,单个自攻螺钉拉拔极限承载力计算值与实测值之间规律吻合良好,实测值与计算值之比的均值为0.97,变异系数δ 为13.4%,整体上计算值略小于实测值。

表4 单钉拉拔极限承载力计算值与实测值对比Table 4 Comparison of calculated and measured ultimate bearing capacity for single nail drawing

钻入深度一定时,为比较两个螺钉共同拉拔时拉拔极限承载力与相同直径的2 倍单个螺钉拉拔承载力的比值关系以及确定合适的相邻螺钉间距。类似于桩基础工程中的群桩效应,引入双螺钉拉拔效应系数η表示。

通过式(2)计算双螺钉拉拔效应系数η 值如表5所示。

表5 双螺钉拉拔效应系数η值Table 5 Coefficient of pulling effect of double screw

从表5 中可以明显看出,相同自攻螺钉直径下,两个自攻螺钉共同参与拉拔受力时其极限承载力并不等同于单个螺钉拉拔极限承载力的2倍。同时可以看出,当螺钉间距越大螺钉直径越小时,双螺钉拉拔效应系数越大。设两螺钉中心线间距与螺钉直径的比值为λ,作出双螺钉拉拔效应系数η与λ关系如图7所示。

图7 η与λ关系Fig.7 Relationship between η and λ

从图7中可以看出η与λ呈正相关,即当两螺钉间距与螺钉直径的比值λ 越大,双螺钉拉拔效应系数η 亦越大。但是在实际中η 并不会无限地增大。设计时,应当注意对拉拔极限承载力折减或者通过构造来防止双螺钉拉拔效应系数η小于1。通过对以上试验数据的拟合可以得出,当η大于1时的λ值,即

如式(3)所示,即要求相邻自攻螺钉中心线间距大于6 倍自攻螺钉直径。由此可知,若按照《冷弯薄壁型钢结构设计规范》(GB 50018—2021)[8]中规定的自攻螺钉间距不小于3 倍螺钉直径和《木结构设计规范》(GB 50005—2017)[9]中规定的自攻螺钉间距不小于4 倍螺钉直径,这均将偏于不安全。

3 结 论

本文通过对以酚醛防火纤维板为基材的自攻螺钉拉拔试验研究,可以总结得出以下结论:

(1)增加钻入深度相比增加自攻螺钉直径更能提高拉拔极限承载力,同时随着螺钉直径的增大,拉拔极限承载力增加有放缓趋势。结合以上规律,通过试验数据拟合的方法提出在一定钻入深度和一定螺钉直径范围内的酚醛防火纤维板-自攻螺钉拉拔极限承载力计算公式。

(2)当螺钉直径和钻入深度一定时,不同间距的两个自攻螺钉同时拉拔时其拉拔极限承载力与单个螺钉拉拔极限承载力相比并非是2 倍关系,两个螺钉拉拔效应的发挥与两螺钉间距和螺钉直径的比值有关。通过试验数据的分析,建议相邻自攻螺钉间距大于6倍自攻螺钉直径。